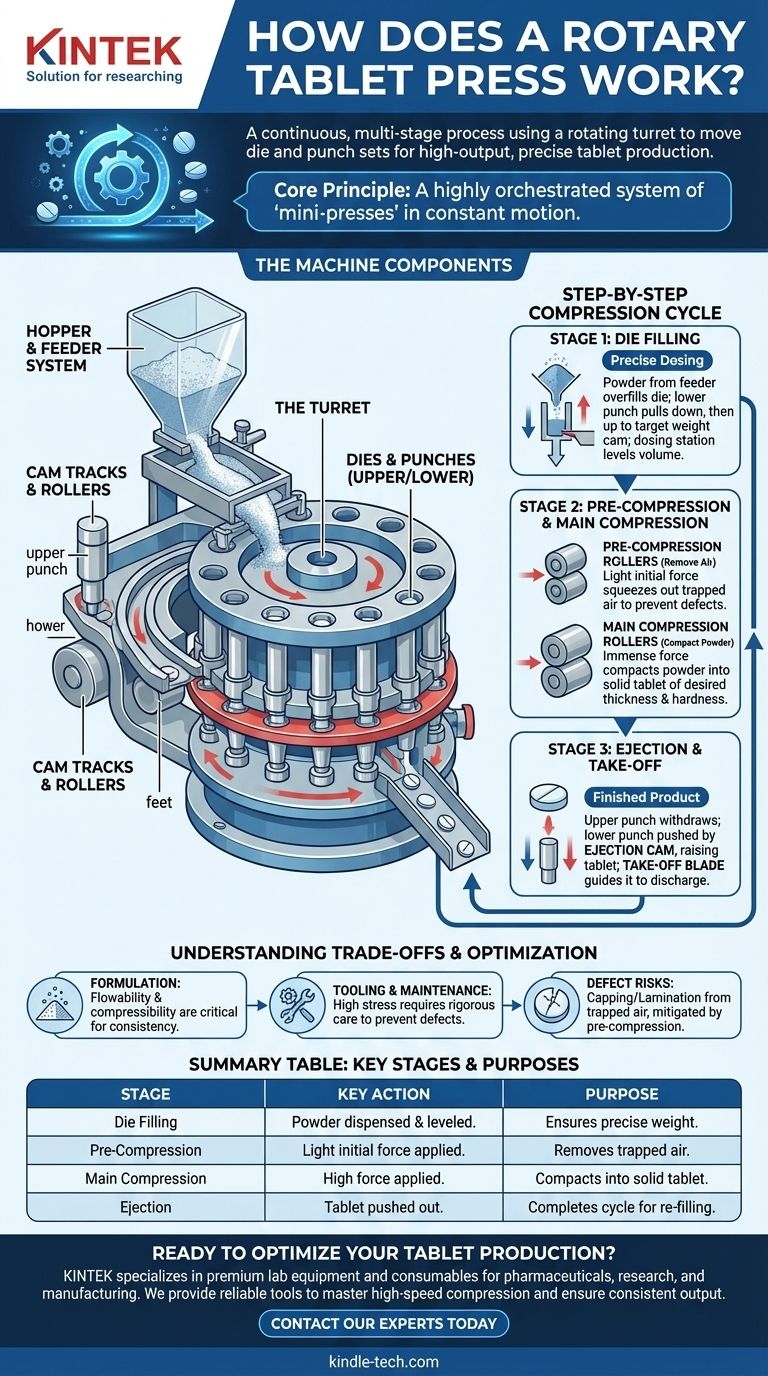

Im Kern funktioniert eine Rundläufer-Tablettenpresse, indem sie einen rotierenden Revolver verwendet, um eine Reihe einzelner Matrizen- und Stempelsets durch einen kontinuierlichen, mehrstufigen Prozess zu bewegen. Dieser Fließbandansatz beinhaltet das gleichzeitige Befüllen von Matrizen mit Pulver an einer Station, das Verpressen dieses Pulvers zu Tabletten an einer anderen und das Ausstoßen der fertigen Tabletten an einer dritten. Diese parallele Verarbeitung ermöglicht die außerordentlich hohe Leistung.

Das wesentliche Prinzip ist, dass eine Rundläuferpresse keine einzelne Maschine ist, die eine Aktion nach der anderen ausführt. Es ist ein hoch orchestriertes System, bei dem Dutzende von „Minipressen“ (Stempel- und Matrizensätze) in einem kontinuierlichen Kreis bewegt werden, wobei jede an einem bestimmten Punkt der Rotation eine bestimmte Aktion ausführt. Dieses Design ist der Schlüssel zu ihrer Geschwindigkeit und Präzision.

Die Schlüsselkomponenten und ihre Rollen

Um den Prozess zu verstehen, müssen Sie zunächst die Hauptkomponenten verstehen, die ihn ermöglichen. Die Maschine ist ein System ineinandergreifender Teile, jedes mit einer spezifischen Funktion.

Der Revolver: Das Herz der Maschine

Die zentrale rotierende Komponente ist der Revolver. Er enthält alle Werkzeuge, die zur Herstellung der Tabletten erforderlich sind.

Dieser Revolver enthält eine Reihe von Matrizen, die die Hohlräume bilden, die die Form und den Durchmesser der Tablette definieren. Für jede Matrize gibt es einen entsprechenden Oberstempel und Unterstempel.

Das Zuführsystem: Präzise Dosierung gewährleisten

Der Prozess beginnt mit dem Trichter, der die lose Pulverformulierung enthält. Dieses Pulver fließt in ein Zuführsystem.

Die Aufgabe des Zuführers ist es, das Pulver über den Revolver zu verteilen und sicherzustellen, dass jede Matrize überfüllt wird. Diese bewusste Überfüllung ist ein entscheidender Schritt zur Sicherstellung der Konsistenz.

Unmittelbar nach dem Befüllen schabt eine Dosierstation das überschüssige Pulver von der Oberfläche des Revolvers und hinterlässt ein präzise abgemessenes und ebenes Volumen Pulver in jeder Matrize. Diese Aktion ist die primäre Methode zur Kontrolle des Tablettengewichts.

Nockenbahnen und Rollen: Die Aktion orchestrieren

Nockenbahnen sind stationäre Führungen, die die vertikale Bewegung der Ober- und Unterstempel steuern, während sie sich mit dem Revolver drehen. Die Stempel haben „Füße“, die diesen Bahnen folgen.

Während die Stempel von den Nocken geführt werden, passieren sie Paare von robusten Kompressionsrollen. Hier wird die Kraft zum Formen der Tablette aufgebracht.

Der schrittweise Kompressionszyklus

Für jeden einzelnen Stempel- und Matrizensatz besteht die Reise um die Presse aus drei verschiedenen Stufen.

Stufe 1: Matrizenbefüllung

Wenn eine Matrize unter dem Zuführsystem hindurchfährt, wird der Unterstempel durch seine Nockenbahn nach unten gezogen. Dadurch entsteht ein Hohlraum, der dann mit Pulver überfüllt wird.

Der Unterstempel bewegt sich dann leicht nach oben zur Zielgewichtsnocke und drückt eine kleine Menge Pulver heraus, bis das genaue Volumen verbleibt, das dann von der Dosierstation nivelliert wird.

Stufe 2: Vorkompression und Hauptkompression

Der Revolver dreht sich und bewegt die gefüllte Matrize vom Zuführer weg. Der Oberstempel, geführt von seiner Nockenbahn, wird in die Matrize abgesenkt.

Die Stempel passieren zuerst Vorkompressionsrollen. Dies übt eine leichte Anfangskraft aus, die entscheidend ist, um eingeschlossene Luft aus dem Pulver zu pressen und Defekte zu verhindern.

Unmittelbar danach passieren die Stempel die viel größeren Hauptkompressionsrollen. Diese Rollen üben die endgültige, immense Kraft aus, die erforderlich ist, um das Pulver zu einer festen Tablette der gewünschten Dicke und Härte zu verdichten.

Stufe 3: Auswurf und Abnahme

Nach der Hauptkompression wird der Oberstempel durch seine Nockenbahn aus der Matrize zurückgezogen.

Gleichzeitig wird der Unterstempel durch die Auswurfnocke nach oben gedrückt, wodurch die fertige Tablette angehoben wird, bis sie bündig mit der Oberkante des Matrizentisches ist.

Ein stationäres Abnahmeschwert führt die ausgeworfene Tablette dann sanft vom Revolver in einen Auswurfschacht, wo sie gesammelt wird. Der Zyklus ist nun für diese Matrize abgeschlossen, die zur Füllstation zurückkehrt, um erneut zu beginnen.

Die Kompromisse verstehen

Obwohl das Rundläuferpressensystem hoch effizient ist, ist es nicht ohne Herausforderungen. Der Erfolg hängt von mehr als nur der Maschine selbst ab.

Die kritische Rolle der Formulierung

Der gesamte Prozess hängt davon ab, dass das Pulver eine ausgezeichnete Fließfähigkeit und Komprimierbarkeit aufweist. Ein Pulver, das schlecht fließt, füllt die Matrizen nicht gleichmäßig, was zu Schwankungen im Tablettengewicht führt. Ein Pulver, das sich nicht gut komprimieren lässt, kann zu zerbrechlichen oder defekten Tabletten führen.

Anforderungen an Werkzeuge und Wartung

Die hohe Geschwindigkeit und die immensen Kräfte belasten die Stempel und Matrizen (Werkzeuge) erheblich. Diese Werkzeuge sind teuer und erfordern eine strenge Inspektion, Reinigung und Wartung, um Defekte zu vermeiden und die Produktqualität sicherzustellen.

Das Risiko häufiger Defekte

Die Hochgeschwindigkeitskompression erhöht das Risiko von Defekten wie Capping (bei dem sich die Oberseite der Tablette ablöst) oder Lamination (Aufspaltung der Tablette in Schichten). Diese Probleme werden oft durch im Pulver eingeschlossene Luft verursacht, die durch die Vorkompressionsstufe gemildert werden soll.

Dieses Wissen auf Ihr Ziel anwenden

Das Verständnis der Funktionsweise einer Rundläuferpresse ermöglicht es Ihnen, Probleme zu diagnostizieren und fundierte Entscheidungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Der Zuführer, die Dosierstation und die Vorkompressionsrollen sind Ihre wichtigsten Kontrollpunkte für Tablettengewicht, Gleichmäßigkeit und Defektprävention.

- Wenn Ihr Hauptaugenmerk auf der Geräteauswahl liegt: Eine Rundläuferpresse ist die einzig praktikable Wahl für die kommerzielle Großserienproduktion, während eine einfachere Einstempelpresse besser für Forschung und Entwicklung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Tablettenhärte und -bruchfestigkeit hängen direkt mit der an den Hauptkompressionsrollen ausgeübten Kraft zusammen, während Defekte wie Capping oft auf Probleme mit der Vorkompression oder der Pulverformulierung selbst hinweisen.

Durch die Beherrschung der Mechanik dieses kontinuierlichen Rotationsprozesses erhalten Sie die Kontrolle über die Effizienz und Qualität der modernen Tablettenherstellung.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| Matrizenbefüllung | Pulver wird in Matrizen dosiert und Überschuss abgekratzt. | Gewährleistet präzises, konsistentes Tablettengewicht. |

| Vorkompression | Eine leichte Anfangskraft wird von Rollen aufgebracht. | Entfernt eingeschlossene Luft, um Tablettendefekte wie Capping zu verhindern. |

| Hauptkompression | Hohe Kraft wird von Hauptrollen aufgebracht. | Verdichtet Pulver zu einer festen Tablette der gewünschten Härte. |

| Auswurf | Die fertige Tablette wird aus der Matrize gedrückt. | Schließt den Zyklus ab und bereitet die Matrize für die erneute Befüllung vor. |

Bereit, Ihre Tablettenproduktion zu optimieren?

Das Verständnis der Mechanik einer Rundläuferpresse ist der erste Schritt, um eine unübertroffene Effizienz und Qualität in Ihrem Labor oder Ihrer Produktionsanlage zu erreichen. Die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Anforderungen von Laboren in der Pharmazie, Forschung und Fertigung. Wir bieten die zuverlässigen Werkzeuge und den fachkundigen Support, die notwendig sind, um die Hochgeschwindigkeitskompression zu meistern, Defekte zu minimieren und eine konsistente Leistung zu gewährleisten.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Rundläuferpressen-Lösung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

- Manuelle Tablettenpresse TDP mit Einzelschlag

Andere fragen auch

- Was ist das Matrizenkompressionsverhältnis? Optimieren Sie Ihren Pelletierungsprozess für optimale Qualität und Effizienz

- Wie nennt man Pillenpressen? Der korrekte Begriff ist Tablettenpresse für die pharmazeutische Herstellung

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Wie beeinflusst eine größere Fläche den Druck bei gleicher Kraft? Meistern Sie die Physik der Kraftverteilung

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße