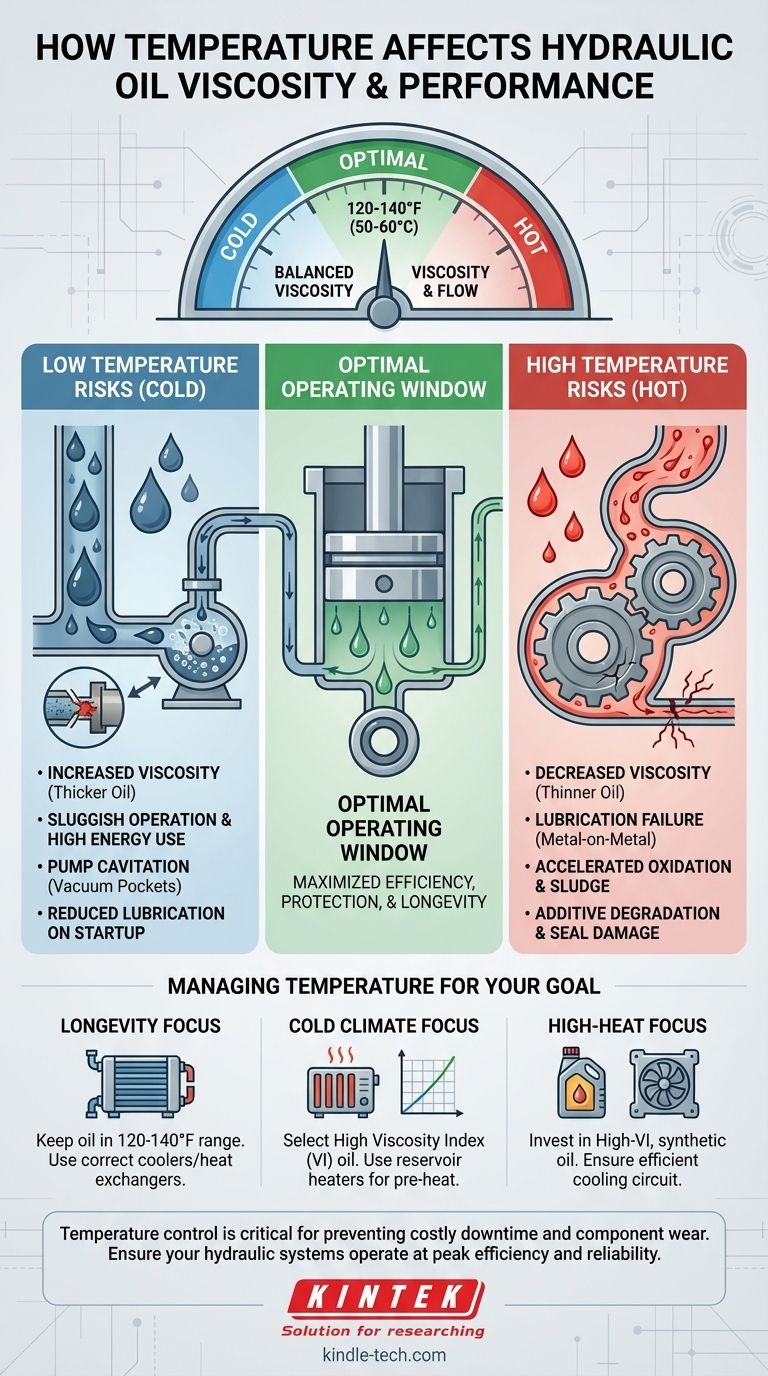

Grundsätzlich verändert die Temperatur die Viskosität des Hydrauliköls, also seinen Fließwiderstand. Wenn das Öl heißer wird, wird es dünnflüssiger (weniger viskos), was seine Fähigkeit, Komponenten zu schmieren und zu schützen, beeinträchtigen kann. Umgekehrt wird es kälter, wird es dickflüssiger (viskoser), was die Pumpe des Systems belasten und zu träger Leistung führen kann.

Die Leistung, Effizienz und Langlebigkeit eines Hydrauliksystems sind direkt an die Aufrechterhaltung der Öltemperatur innerhalb des optimalen Betriebsbereichs gebunden. Abweichungen von diesem Bereich – entweder zu heiß oder zu kalt – bergen deutliche Risiken, die sowohl das Öl als auch die Maschinen beeinträchtigen.

Die Gefahren hoher Temperaturen

Der Betrieb eines Hydrauliksystems mit zu heißem Öl ist eine der häufigsten Ursachen für vorzeitigen Komponentenausfall. Der Schaden ist oft schleichend, aber irreversibel.

Verringerte Viskosität und Schmierversagen

Wenn das Öl dünnflüssiger wird, kann der Schutzfilm zwischen beweglichen Teilen zusammenbrechen. Dies führt zu Metall-auf-Metall-Kontakt, beschleunigtem Verschleiß und schließlich zum Ausfall kritischer Komponenten wie Pumpen, Motoren und Ventile.

Beschleunigte Öloxidation

Hitze wirkt als Katalysator für die Oxidation, eine chemische Reaktion zwischen dem Öl und Sauerstoff. Dieser Prozess zersetzt das Öl dauerhaft und erzeugt Schlamm und Lack, die Filter verstopfen, Ventile verkleben und Innenflächen beschichten können, wodurch die Wärmeableitung behindert wird.

Additivabbau

Hydrauliköl enthält ein ausgeklügeltes Paket von Additiven, darunter Verschleißschutzmittel, Rostschutzmittel und Antischaummittel. Hohe Temperaturen führen dazu, dass diese Additive viel schneller abgebaut und verbraucht werden, wodurch das Öl seine schützenden Eigenschaften verliert.

Dichtungs- und Schlauchschäden

Übermäßige Hitze kann dazu führen, dass Dichtungen und Schläuche aushärten, spröde werden und ihre Flexibilität verlieren. Dies führt sowohl zu internen als auch externen Leckagen, wodurch die Systemeffizienz verringert und Sicherheitsrisiken entstehen.

Die Probleme bei niedrigen Temperaturen

Obwohl in vielen industriellen Umgebungen seltener, birgt der Betrieb eines Hydrauliksystems unter kalten Bedingungen eigene Herausforderungen, die hauptsächlich mit erhöhter Viskosität zusammenhängen.

Erhöhte Viskosität und träger Betrieb

Extrem dickflüssiges Öl ist schwer zu pumpen. Dies führt zu einem langsamen, trägen Maschinenbetrieb beim Start und belastet die Pumpe und den Motor des Systems immens, wodurch der Energieverbrauch steigt.

Risiko der Pumpenkavitation

Pumpen haben Schwierigkeiten, dickes, kaltes Öl aus dem Reservoir zu saugen. Dies kann Vakuumtaschen oder Kavitäten erzeugen, die am Pumpenauslass heftig kollabieren, ein zerstörerisches Phänomen, das als Kavitation bekannt ist und eine Pumpe schnell zerstören kann.

Reduzierte Schmierung beim Start

Bevor das System seine Betriebstemperatur erreicht, fließt das dickflüssige Öl möglicherweise nicht schnell genug, um alle Komponenten ordnungsgemäß zu schmieren. Dieser kurze Zeitraum des Schmiermittelmangels bei jedem Kaltstart kann im Laufe der Zeit zu erheblichem Verschleiß beitragen.

Die Kompromisse verstehen

Beim Temperaturmanagement geht es nicht darum, das System so kalt wie möglich zu betreiben; es geht darum, eine stabile Temperatur innerhalb eines spezifischen, konstruierten Bereichs aufrechtzuerhalten.

Effizienz vs. Schutz

Während kühleres Öl dickflüssiger ist und einen robusten Schutzfilm bietet, erfordert es mehr Energie zum Pumpen, wodurch die Gesamtsystemeffizienz verringert wird. Ziel ist es, den Gleichgewichtspunkt zu finden, an dem das Öl dünn genug für einen effizienten Fluss, aber dick genug für vollständigen Schutz ist.

Das ideale Betriebsfenster

Die meisten Standard-Hydrauliksysteme sind so konzipiert, dass sie am effektivsten bei Öltemperaturen zwischen 120°F und 140°F (50-60°C) arbeiten. Innerhalb dieses Bereichs erreicht das Öl das optimale Gleichgewicht zwischen Viskosität und Fließeigenschaften.

Die Rolle des Viskositätsindex (VI)

Der Viskositätsindex (VI) ist eine entscheidende Kennzahl, die misst, wie stark sich die Viskosität eines Öls mit der Temperatur ändert. Ein Öl mit einem hohen VI behält eine stabilere Viskosität über einen größeren Temperaturbereich bei, wodurch es für Anwendungen mit erheblichen Temperaturschwankungen überlegen ist.

So steuern Sie die Temperatur für Ihr Ziel

Ihre Strategie zur Steuerung der Öltemperatur sollte direkt auf Ihre Betriebsumgebung und Prioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Systemlebensdauer liegt: Ihr Ziel ist es, das Öl jederzeit innerhalb des Fensters von 120-140°F (50-60°C) zu halten, indem Sie richtig dimensionierte Wärmetauscher oder Kühler verwenden.

- Wenn Ihr Hauptaugenmerk auf der Leistung in kalten Klimazonen liegt: Wählen Sie ein Hydrauliköl mit hohem Viskositätsindex (VI) und erwägen Sie den Einsatz von Reservoirheizungen, um das Öl vor dem Start vorzuwärmen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in Hochtemperaturanwendungen liegt: Investieren Sie in ein Hydrauliköl auf synthetischer Basis mit hohem VI und stellen Sie sicher, dass Ihr System über einen überdimensionierten oder hocheffizienten Kühlkreislauf verfügt.

Durch die aktive Steuerung der Öltemperatur wechseln Sie von einem reaktiven zu einem proaktiven Zustand und stellen die langfristige Gesundheit und Zuverlässigkeit Ihrer Hydrauliksysteme sicher.

Zusammenfassungstabelle:

| Temperaturbedingung | Hauptauswirkung auf das Öl | Primäres Risiko für das System |

|---|---|---|

| Hohe Temperatur | Verringerte Viskosität (dünnflüssigeres Öl) | Schmierversagen, Oxidation, Additivverarmung |

| Niedrige Temperatur | Erhöhte Viskosität (dickflüssigeres Öl) | Pumpenkavitation, träger Betrieb, Startverschleiß |

| Optimaler Bereich (120-140°F / 50-60°C) | Ausgewogene Viskosität & Fluss | Maximierte Effizienz, Schutz und Langlebigkeit |

Stellen Sie sicher, dass Ihre Hydrauliksysteme mit maximaler Effizienz und Zuverlässigkeit arbeiten. Die Temperaturregelung ist entscheidend, um kostspielige Ausfallzeiten und Komponentenverschleiß zu vermeiden. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Flüssigkeitsanalyse und -prüfung und hilft Ihnen, optimale Hydraulikölbedingungen zu überwachen und aufrechtzuerhalten.

Kontaktieren Sie noch heute unsere Experten, um Lösungen für Ihre spezifischen Labor- und Wartungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welche Teile hat eine manuelle Hydraulikpresse? Ein Leitfaden zu ihren Kernkomponenten und ihrer Funktionsweise

- Worauf basiert die Konstruktion einer hydraulischen Presse? Die Kraft von Pascals Gesetz freisetzen

- Welche potenziellen Gefahren birgt eine hydraulische Presse? Die Risiken von Quetschungen, Injektionen und Ausfällen verstehen

- Was ist eine hydraulische Presse in einfachen Worten? Enorme Kraft zur Formgebung und Zerkleinerung nutzen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.