Obwohl sie für ihre Langlebigkeit bekannt sind, lassen sich Ausfälle von hydraulischen Pressen fast immer auf einige Kernbereiche zurückführen: die Hydraulikflüssigkeit selbst, die Dichtungen und Schläuche, die sie enthalten, oder die elektrischen Systeme, die sie steuern. Probleme wie Flüssigkeitskontamination, Lecks und Überhitzung sind die häufigsten Ursachen, die zu Druckverlust oder vollständigem Betriebsausfall führen.

Die zentrale Wahrheit ist, dass die größte Stärke einer hydraulischen Presse – ihre Abhängigkeit von unter Druck stehender Flüssigkeit – auch die Quelle ihrer häufigsten Schwachstellen ist. Der Schutz der Integrität der Hydraulikflüssigkeit und ihres Rückhaltesystems ist der wichtigste Faktor für die Gewährleistung der langfristigen Zuverlässigkeit.

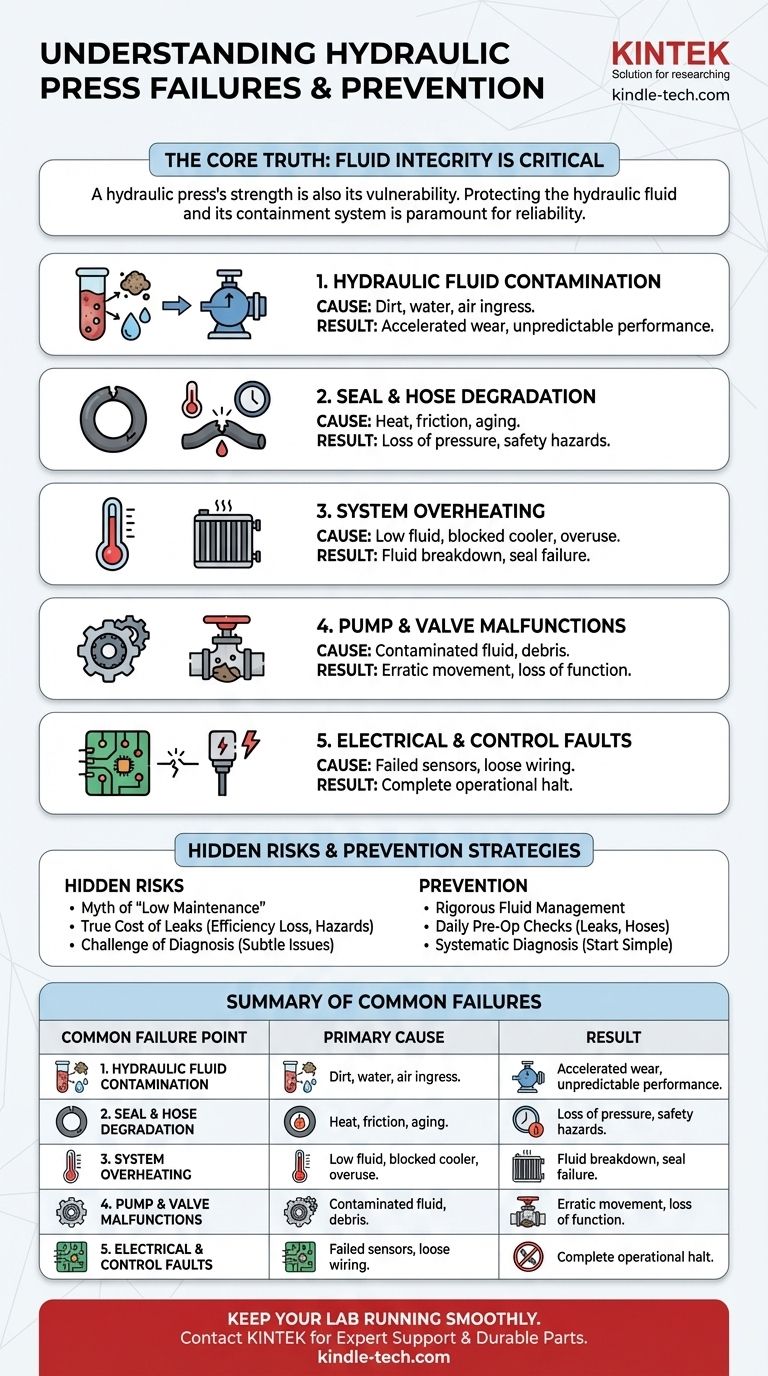

Die zentralen Fehlerpunkte im Detail

Eine hydraulische Presse ist ein System miteinander verbundener Komponenten. Ein Problem in einem Bereich wirkt sich unweigerlich kaskadenartig auf andere aus. Das Verständnis dieser primären Fehlerarten ist der erste Schritt zur Prävention.

Kontamination der Hydraulikflüssigkeit

Die Hydraulikflüssigkeit ist das Lebenselixier der Presse. Wenn sie mit Schmutz, Wasser oder Luft verunreinigt wird, kann sie nicht mehr effektiv schmieren und Energie übertragen.

Diese Kontamination beschleunigt den Verschleiß jeder Komponente, mit der sie in Berührung kommt, insbesondere der Pumpe und der Ventile, was zu vorzeitigem Ausfall und unvorhersehbarem Betrieb führt.

Verschleiß von Dichtungen und Schläuchen

Dichtungen und Schläuche sind dafür verantwortlich, den enormen Druck des Hydrauliksystems zurückzuhalten. Mit der Zeit verschlechtern sie sich durch Hitze, Reibung und Alterung.

Ein undichtes Siegel oder ein geplatzter Schlauch ist einer der häufigsten und sichtbarsten Ausfälle. Dies führt zu einem direkten Druckverlust, verschwendeter Flüssigkeit und einer erheblichen Sicherheitsgefährdung.

Überhitzung des Systems

Übermäßige Hitze ist der Hauptfeind jedes Hydrauliksystems. Sie kann durch niedrigen Flüssigkeitsstand, einen blockierten Kühler oder den Betrieb der Presse über ihren Arbeitszyklus hinaus verursacht werden.

Überhitzung baut die Hydraulikflüssigkeit schnell ab und verringert ihre Viskosität und Schmiereigenschaften. Sie führt auch dazu, dass Dichtungen aushärten und reißen, was zu Lecks und Systemausfällen führt.

Pumpen- und Ventilfehlfunktionen

Die Pumpe erzeugt den Fluss, und die Ventile leiten ihn. Dies sind Präzisionskomponenten, die hochgradig empfindlich auf verunreinigte Flüssigkeit reagieren.

Schmutz kann dazu führen, dass ein Ventil offen oder geschlossen klemmt, was zu unregelmäßiger Zylinderbewegung oder einem vollständigen Funktionsverlust führt. Eine ausfallende Pumpe kann den erforderlichen Druck nicht aufbauen und macht die Presse unbrauchbar.

Fehler im elektrischen und Steuerungssystem

Moderne automatische Pressen verlassen sich auf ein komplexes System von Sensoren, Relais, SPS (Speicherprogrammierbare Steuerungen) und Magnetventilen, um die Ventilsteuerung zu regeln und das System zu überwachen.

Ein einzelner ausgefallener Sensor oder ein lockeres Kabel kann den gesamten Betrieb stoppen. Die Fehlerbehebung bei diesen elektrischen Problemen ist oft komplexer als die Diagnose eines rein mechanischen oder hydraulischen Fehlers.

Die versteckten Risiken verstehen

Fachliteratur lobt hydraulische Pressen zu Recht für ihre Effizienz und Leistung. Diese Leistung birgt jedoch spezifische Risiken, die proaktiv gemanagt werden müssen.

Der Mythos der „geringen Wartung“

Obwohl sie langlebig sind, sollte „geringe Wartung“ niemals als „keine Wartung“ interpretiert werden. Die Vernachlässigung des Systems lädt zu katastrophalen Ausfällen ein.

Die wichtigste Wartungsaufgabe ist die Verwaltung der Hydraulikflüssigkeit. Regelmäßige Flüssigkeitsanalysen, Filterwechsel und Systemprüfungen sind keine optionalen Extras – sie sind unerlässlich für einen zuverlässigen Betrieb.

Die wahren Kosten eines Lecks

Ein Hydraulikflüssigkeitsleck ist mehr als nur eine Sauerei. Es stellt einen Effizienzverlust, direkte Kosten für Ersatzflüssigkeit, eine ernsthafte Rutsch- und Stolpergefahr für das Personal und ein potenzielles Umweltproblem dar.

Das Ignorieren eines kleinen Lecks ist ein häufiger Fehler. Es ist oft ein frühes Warnzeichen für einen bevorstehenden größeren Ausfall, wie z. B. eine beschädigte Dichtung oder einen versagenden Schlauch.

Die Herausforderung der Diagnose

Im Gegensatz zu einer einfachen mechanischen Presse, bei der ein Ausfall oft sichtbar ist, kann ein hydraulisches Problem subtil sein.

Ein Druckabfall oder eine langsame Bewegung kann durch eine versagende Pumpe, eine undichte Zylinderdichtung, ein klemmendes Überdruckventil oder eine Verstopfung im System verursacht werden. Eine korrekte Diagnose erfordert oft spezielle Messgeräte und ein klares Verständnis des Hydraulikkreislaufs.

So verhindern Sie häufige Ausfälle

Ein proaktiver Ansatz ist der effektivste Weg, um die Sicherheit, Zuverlässigkeit und Langlebigkeit Ihrer hydraulischen Presse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit liegt: Implementieren Sie einen strengen präventiven Wartungsplan, der sich auf die Qualität der Hydraulikflüssigkeit konzentriert, einschließlich regelmäßiger Flüssigkeitsanalysen und Filterwechsel.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners liegt: Verpflichten Sie zu täglichen Vorbetriebsprüfungen auf sichtbare Lecks, beschädigte Schläuche und die ordnungsgemäße Funktion aller Schutzvorrichtungen.

- Wenn Sie ein Problem diagnostizieren: Beginnen Sie immer mit den einfachsten potenziellen Ursachen – prüfen Sie den Flüssigkeitsstand, suchen Sie nach Lecks und achten Sie auf ungewöhnliche Pumpengeräusche, bevor Sie davon ausgehen, dass eine Hauptkomponente ausgefallen ist.

Letztendlich verwandelt das Verständnis dieser potenziellen Fehlerquellen die Wartung von einer reaktiven Pflicht in eine strategische Investition in Leistung und Sicherheit.

Zusammenfassungstabelle:

| Häufiger Fehlerpunkt | Hauptursache | Ergebnis |

|---|---|---|

| Kontamination der Hydraulikflüssigkeit | Schmutz, Wasser oder Luft im System | Beschleunigter Verschleiß, unvorhersehbare Leistung |

| Verschleiß von Dichtungen und Schläuchen | Hitze, Reibung, Alterung | Druckverlust, Sicherheitsrisiken |

| Überhitzung des Systems | Niedriger Flüssigkeitsstand, blockierter Kühler, Überbeanspruchung | Flüssigkeitsabbau, Dichtungsversagen |

| Pumpen-/Ventilfehlfunktionen | Verunreinigte Flüssigkeit, Schmutz | Unregelmäßige Bewegung, Funktionsverlust |

| Fehler der elektrischen Steuerung | Ausgefallene Sensoren, lockere Verkabelung | Vollständiger Betriebsstopp |

Halten Sie Ihr Labor reibungslos und sicher am Laufen. Die Zuverlässigkeit Ihrer hydraulischen Presse ist entscheidend für Ihre Forschung und Produktion. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Wartungsunterstützung sowie langlebige Ersatzteile zur Vermeidung häufiger Ausfälle. Lassen Sie hydraulische Probleme keine kostspieligen Ausfallzeiten verursachen – kontaktieren Sie noch heute unsere Experten für eine Beratung und stellen Sie sicher, dass Ihre Presse mit Höchstleistung arbeitet!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Wer verwendet eine hydraulische Presse? Ein Leitfaden zu Branchen und Anwendungen, die massive Kraft erfordern

- Welche Gefahren birgt eine Kraftpresse? Schützen Sie Ihr Team vor Quetsch- und Amputationsrisiken

- Wie viele Arten von RFA-Instrumenten gibt es? Ein Leitfaden zu EDXRF vs. WDXRF

- Was ist die Notwendigkeit einer Labor-Hydraulikpresse bei der Batteriemontage? Gewährleistung hoher Stabilität & Energiedichte

- Ist eine hydraulische Presse besser als eine elektrische Presse? Wählen Sie das richtige Werkzeug für maximale Kraft oder Präzision

- Warum wird eine Labor-Hydraulikpresse für BZY20-Keramik-Grünkörper benötigt? Beherrschung von SSRS bei 375 MPa

- Was ist eine Handpresse? Verstärken Sie Ihre Kraft für präzise Montage und Prägung

- Warum wird eine einwellige Hydraulikpresse zum Kaltpressen von Metallpulvern verwendet? Verbessern Sie Ihre Sinterqualität