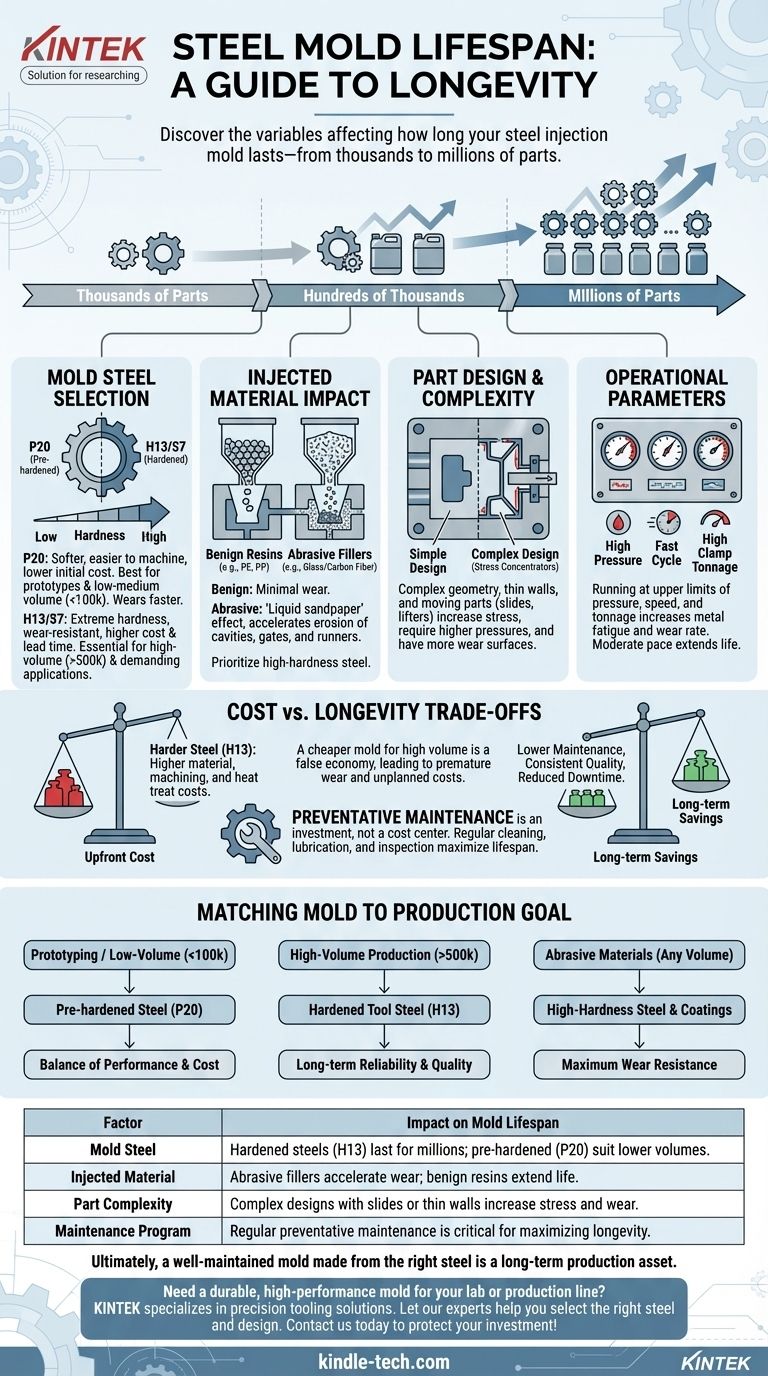

Die Betriebsdauer eines Spritzgusswerkzeugs aus Stahl ist keine einzelne Zahl, sondern ein breites Spektrum, das von seiner Konstruktion und Verwendung bestimmt wird. Ein Werkzeug kann irgendwo zwischen einigen Tausend Teilen und weit über einer Million Teile produzieren, bevor eine größere Überholung oder ein Austausch erforderlich wird. Die Schlüsselfaktoren, die diese Lebensdauer bestimmen, sind die verwendete Stahlsorte, die Komplexität des Teils, die Abrasivität des eingespritzten Kunststoffs und die Disziplin des Wartungsprogramms.

Die Lebensdauer eines Werkzeugs ist weniger eine feste Eigenschaft des Stahls als vielmehr ein dynamisches Ergebnis des Zusammenspiels von Materialwahl, Teilekonstruktion, Betriebsbelastung und Wartung. Das Verständnis dieser Faktoren ist der Schlüssel zur Vorhersage und Maximierung Ihrer Kapitalrendite.

Die Kernfaktoren, die die Werkzeuglebensdauer bestimmen

Die Frage „Wie lange?“ wird am besten beantwortet, indem die Variablen untersucht werden, die das Werkzeug während seiner Betriebszeit entweder erhalten oder abbauen.

Auswahl des Werkzeugstahls

Die Wahl des Stahls ist die Grundlage für die Langlebigkeit des Werkzeugs. Stähle werden basierend auf dem erforderlichen Produktionsvolumen und der Art des eingespritzten Materials ausgewählt.

Weichere, vorgehärtete Stähle wie P20 sind üblich für Prototypen und Produktionsläufe mit geringem bis mittlerem Volumen. Sie sind einfacher und schneller zu bearbeiten, was die anfänglichen Werkzeugkosten senkt, aber schneller verschleißen.

Für die Massenproduktion und anspruchsvolle Anwendungen sind gehärtete Werkzeugstähle wie H13 oder S7 der Standard. Diese werden nach der Bearbeitung wärmebehandelt, um extreme Härte und Verschleißfestigkeit zu erreichen, wodurch sie Millionen von Zyklen standhalten können.

Das eingespritzte Material

Das verwendete Kunststoffharz hat einen erheblichen Einfluss auf die Oberfläche des Werkzeugs.

Unbedenkliche Materialien wie Polypropylen oder Polyethylen verursachen sehr wenig Verschleiß. Harze mit abrasiven Füllstoffen, wie Glas- oder Kohlenstofffasern, wirken jedoch bei jedem Schuss wie flüssiges Schmirgelpapier und beschleunigen die Erosion von Kavitäten, Angüssen und Kanalsystemen.

Teilekonstruktion und Werkzeugkomplexität

Die Geometrie des Teils selbst führt zu Spannungen im Werkzeug.

Komplexe Konstruktionen mit dünnen Wänden, scharfen Innenkanten oder tiefen Rippen erzeugen Spannungskonzentratoren und erfordern höhere Einspritzdrücke, was den Verschleiß erhöht.

Werkzeuge mit beweglichen Teilen wie Schiebern, Liftern oder kollabierenden Kernen haben mehr Verschleißflächen. Diese Mechanismen sind oft die ersten Fehlerstellen, wenn sie nicht korrekt konstruiert und gewartet werden.

Betriebsparameter

Wie das Werkzeug in der Presse betrieben wird, wirkt sich direkt auf seine Lebensdauer aus.

Hohe Einspritzdrücke und -geschwindigkeiten, schnelle Zykluszeiten und hohe Schließkräfte tragen im Laufe der Zeit zur Materialermüdung und zum Verschleiß bei. Der Betrieb eines Werkzeugs konstant am oberen Limit seines Verarbeitungsfensters verkürzt seine Lebensdauer im Vergleich zu einem Betrieb in einem moderateren Tempo.

Die Abwägungen verstehen: Kosten vs. Langlebigkeit

Die Wahl des richtigen Werkzeugs ist eine Geschäftsentscheidung, die die anfängliche Investition gegen den langfristigen Produktionsbedarf abwägt.

Die anfänglichen Kosten härterer Stähle

Gehärtete Werkzeugstähle wie H13 sind teurer als P20. Sie erfordern auch mehr Zeit und Spezialausrüstung für die Bearbeitung, und die Wärmebehandlung nach der Bearbeitung fügt einen weiteren Schritt und Kosten hinzu. Dies führt zu einem deutlich höheren ursprünglichen Werkzeugpreis.

Die versteckten Kosten weicherer Stähle

Die Entscheidung für ein günstigeres P20-Werkzeug für ein Programm mit hohem Volumen ist eine klassische Scheinkostenersparnis. Das Werkzeug wird wahrscheinlich vorzeitig verschleißen, was zu Problemen mit der Teilequalität, ungeplanten Ausfallzeiten und möglicherweise zu den Kosten für den Bau eines zweiten Ersatzwerkzeugs mitten im Programm führen kann.

Wartung als Investition

Ein rigoroses vorbeugendes Wartungsprogramm ist kein Kostenfaktor; es ist eine direkte Investition in die Lebensdauer des Werkzeugs. Das Aufschieben regelmäßiger Reinigung, Schmierung und Inspektion spart kurzfristig etwas Geld, garantiert aber teure Reparaturen und eine kürzere Gesamtlebensdauer des Werkzeugs.

Das Werkzeug auf Ihr Produktionsziel abstimmen

Nutzen Sie die Kernanforderungen Ihres Projekts, um Ihre Entscheidungsfindung zu leiten.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder Produktion mit geringem Volumen (< 100.000 Teile) liegt: Ein vorgehärteter Stahl wie P20 bietet die beste Balance zwischen Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit hohem Volumen (> 500.000 Teile) liegt: Die Investition in einen gehärteten Werkzeugstahl wie H13 ist unerlässlich, um langfristige Zuverlässigkeit und gleichbleibende Teilequalität zu gewährleisten.

- Wenn Ihr Projekt abrasive Materialien (z. B. glasgefülltes Nylon) beinhaltet: Priorisieren Sie einen hochharten, verschleißfesten Werkzeugstahl (und möglicherweise spezielle Oberflächenbeschichtungen), unabhängig vom Produktionsvolumen.

Letztendlich ist ein gut gewartetes Werkzeug aus dem richtigen Stahl keine Ausgabe, sondern ein langfristiger Produktionswert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Werkzeuglebensdauer |

|---|---|

| Werkzeugstahl | Gehärtete Stähle (H13) halten Millionen von Zyklen; vorgehärtete Stähle (P20) eignen sich für geringere Volumina. |

| Eingespritztes Material | Abrasive Füllstoffe (Glasfaser) beschleunigen den Verschleiß; unbedenkliche Harze (Polyethylen) verlängern die Lebensdauer. |

| Teilekomplexität | Komplexe Konstruktionen mit Schiebern oder dünnen Wänden erhöhen die Belastung und den Verschleiß. |

| Wartungsprogramm | Regelmäßige vorbeugende Wartung ist entscheidend für die Maximierung der Langlebigkeit. |

Benötigen Sie ein langlebiges, hochleistungsfähiges Werkzeug für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Werkzeuglösungen. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Stahls und Designs für das Volumen und die Materialanforderungen Ihres Projekts unterstützen. Kontaktieren Sie uns noch heute, um Ihre Investition zu schützen und langfristigen Produktionserfolg zu sichern!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezielle Heißpressform für Laboranwendungen

- Spezialform-Pressform für das Labor

- Kugelpressform für Labor

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs