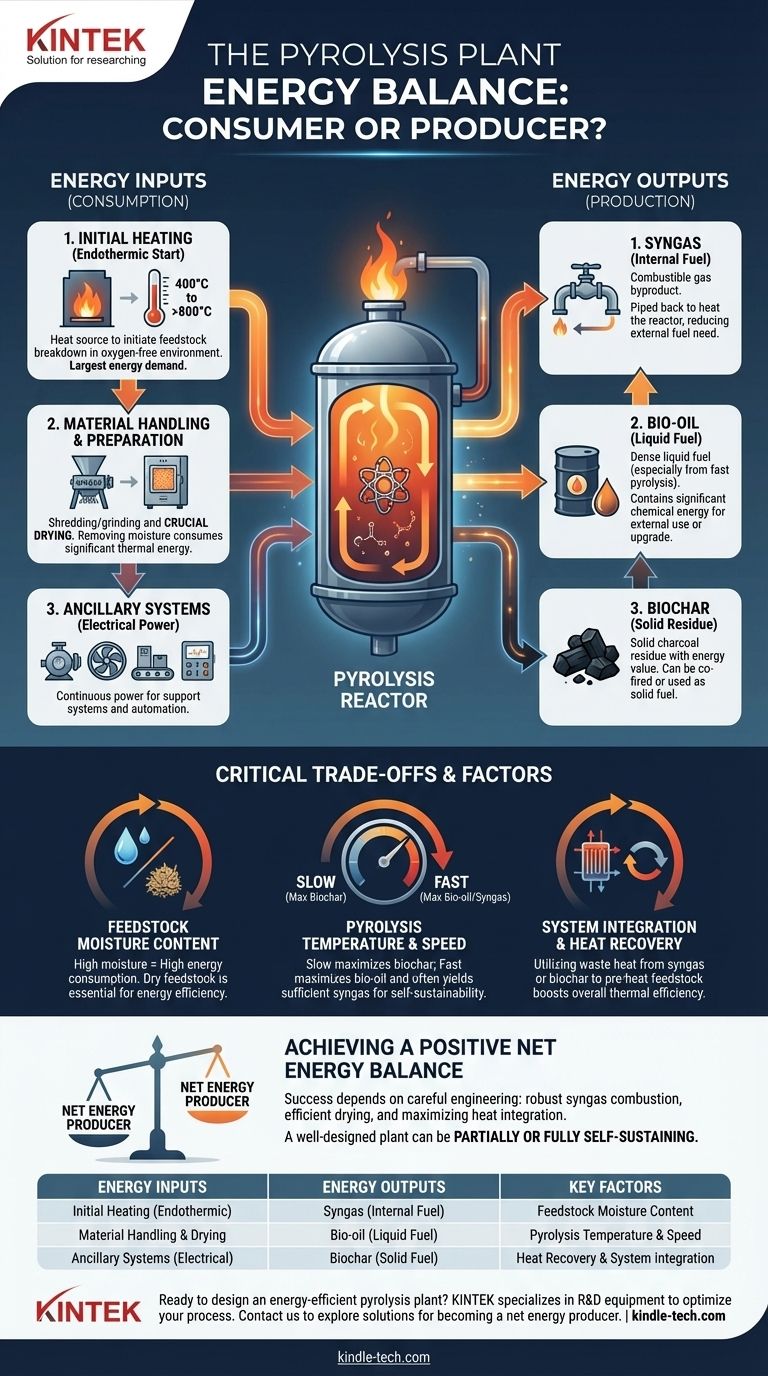

Der Energieverbrauch einer Pyrolyseanlage ist keine einzelne Zahl, sondern vielmehr eine dynamische Gleichung aus Input und Output. Die Nettoenergiebilanz einer Anlage hängt stark von ihrem Design, der Art des verarbeiteten Einsatzmaterials und ihrer Betriebseffizienz ab. Obwohl zur Initiierung des Prozesses erhebliche thermische Energie benötigt wird, kann eine gut konzipierte Anlage oft die Energie aus ihren eigenen gasförmigen Nebenprodukten nutzen, um teilweise oder sogar vollständig autark zu werden.

Die Kernfrage lautet nicht, wie viel Energie eine Pyrolyseanlage verbraucht, sondern ob sie als Netto-Energieproduzent arbeiten kann. Die Antwort ist ja, aber dieses Ergebnis hängt von sorgfältiger Ingenieurskunst ab, insbesondere bei der Vorbereitung des Einsatzmaterials und der internen Energierückgewinnung.

Aufschlüsselung der Energiezufuhr

Eine Pyrolyseanlage verbraucht in mehreren unterschiedlichen Phasen Energie, wobei die anfängliche Erhitzung den größten Bedarf darstellt. Das Verständnis dieser Inputs ist der erste Schritt zur Bewertung der Gesamteffizienz.

Anfängliche Erhitzung (Der endotherme Start)

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie eine externe Wärmequelle benötigt, um mit dem Abbau des Einsatzmaterials in einer sauerstofffreien Umgebung zu beginnen. Dieser anfängliche thermische Anstieg ist der größte Energieverbraucher im gesamten Betrieb.

Die benötigte Wärmemenge wird durch die Zieltemperatur bestimmt, die je nach den gewünschten Endprodukten zwischen 400 °C und über 800 °C liegen kann.

Materialhandhabung und -vorbereitung

Rohes Einsatzmaterial ist selten bereit für den Reaktor. Es muss vorbereitet werden, und diese Vorbereitung verbraucht erhebliche mechanische und thermische Energie.

Zu den Schlüsselprozessen gehören das Zerkleinern oder Mahlen zur Erhöhung der Oberfläche und – was am wichtigsten ist – das Trocknen. Die Entfernung von Feuchtigkeit ist von größter Bedeutung, da das Erhitzen von Wasser riesige Energiemengen verbraucht, die sonst für die Pyrolyse genutzt werden könnten.

Zusätzliche Systeme

Über den Kernreaktor hinaus ist eine Anlage auf zahlreiche Unterstützungssysteme angewiesen, die kontinuierlich elektrische Energie beziehen. Dazu gehören Förderbänder für den Transport von Einsatzmaterial und Biokohle, Pumpen für Bioöl, Ventilatoren und Gebläse für die Gasbehandlung sowie die Steuerungssysteme, die den gesamten Prozess automatisieren.

Analyse der Energieabgabe

Während eine Anlage Energie verbraucht, erzeugt sie diese auch in drei Hauptformen: Synthesegas, Bioöl und Biokohle. Der Schlüssel zur Effizienz liegt darin, die Energie aus diesen Outputs nutzbar zu machen.

Synthesegas (Nicht kondensierbare Gase)

Der Pyrolyseprozess setzt eine Mischung brennbarer Gase frei, die als Synthesegas bekannt ist. Dies ist die wertvollste interne Energiequelle der Anlage.

In den meisten modernen Anlagen wird dieses Synthesegas aufgefangen und direkt zu den Brennern zurückgeführt, die den Pyrolyse-Reaktor beheizen. Durch die Nutzung des eigenen Nebenprodukts als Brennstoff kann die Anlage ihren Bedarf an externem Brennstoff (wie Erdgas) nach der anfänglichen Startphase drastisch reduzieren oder sogar eliminieren.

Bioöl (Pyrolyseöl)

Bioöl ist ein dichter flüssiger Brennstoff und ein Hauptprodukt vieler Pyrolysesysteme, insbesondere der „Schnellpyrolyse“. Dieses Öl stellt eine erhebliche Menge an eingefangener chemischer Energie dar.

Obwohl es typischerweise als externes Produkt verkauft wird, ist es ein wichtiger Bestandteil der positiven Energiebilanz der Anlage. Es kann in Industriekesseln verwendet oder zu Kraftstoffen für den Transport aufgerüstet werden.

Biokohle (Fester Rückstand)

Biokohle, der feste, kohleartige Rückstand, enthält ebenfalls Energie. Obwohl sie oft für landwirtschaftliche Zwecke oder zur Filtration verkauft wird, kann sie in Öfen mitverbrannt oder als fester Brennstoff verwendet werden, was zum allgemeinen energiepositiven Charakter des Systems beiträgt.

Verständnis der Kompromisse

Der Status einer Anlage als Energieverbraucher oder -produzent ist nicht garantiert. Er wird durch eine Reihe kritischer technischer und betrieblicher Kompromisse bestimmt.

Feuchtigkeitsgehalt des Einsatzmaterials

Dies ist wohl der kritischste Faktor. Ein Einsatzmaterial mit 50 % Feuchtigkeit erfordert ein weitaus höheres Maß an Energie für die Verarbeitung als eines mit 10 % Feuchtigkeit. Einsatzmaterialien mit hohem Feuchtigkeitsgehalt können eine potenziell energiepositive Anlage leicht in eine Netto-Energiesenke verwandeln.

Pyrolysetemperatur und -geschwindigkeit

Langsame Pyrolyse (niedrigere Temperaturen, längere Verarbeitungszeiten) maximiert den Biokohle-Ertrag, erzeugt aber weniger Synthesegas, was möglicherweise weniger internen Brennstoff für den Prozess liefert.

Schnelle Pyrolyse (hohe Temperaturen, kurze Verarbeitungszeiten) maximiert den Bioöl-Ertrag und erzeugt oft genügend Synthesegas, um autark zu sein, erfordert jedoch anspruchsvollere und energieintensivere Reaktorkonstruktionen.

Systemintegration und Wärmerückgewinnung

Der Unterschied zwischen einer mittelmäßigen und einer hervorragenden Anlage liegt oft in der Wärmeintegration. Die Verwendung von Wärmetauschern, um Abwärme aus dem Synthesegas oder der heißen Biokohle zur Vorwärmung des einströmenden Einsatzmaterials zurückzugewinnen, ist entscheidend für die Maximierung der thermischen Effizienz und die Minimierung des externen Energiebedarfs.

Anwendung auf Ihr Projekt

Die Machbarkeit eines Pyrolyseprojekts hängt vollständig davon ab, eine günstige Nettoenergiebilanz zu erzielen. Ihre Design- und Betriebsentscheidungen sollten von Ihrem Hauptziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Energieautarkie liegt: Priorisieren Sie ein Trocknungssystem für das Einsatzmaterial und entwerfen Sie eine robuste Synthesegasverbrennung, um Ihren Hauptreaktor zu betreiben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Flüssigbrennstoff (Bioöl) liegt: Sie werden sich wahrscheinlich für ein Schnellpyrolyse-Design entscheiden und sicherstellen müssen, dass der Synthesegasertrag ausreicht, um die höheren Betriebstemperaturen aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Ein einfacheres Design für langsame Pyrolyse mag ausreichen, aber Sie müssen sorgfältig berechnen, ob der geringere Synthesegasertrag den Energiebedarf des Prozesses deckt.

Letztendlich sollte eine erfolgreiche Pyrolyseanlage nicht als Abfallentsorgungseinheit, sondern als ein hochintegriertes Energieumwandlungssystem betrachtet werden.

Zusammenfassungstabelle:

| Energie-Inputs | Energie-Outputs | Schlüsselfaktoren |

|---|---|---|

| Anfängliche Erhitzung (Endotherm) | Synthesegas (Interner Brennstoff) | Feuchtigkeitsgehalt des Einsatzmaterials |

| Materialhandhabung & Trocknung | Bioöl (Flüssiger Brennstoff) | Pyrolysetemperatur & -geschwindigkeit |

| Zusätzliche Systeme (Elektrisch) | Biokohle (Fester Brennstoff) | Wärmerückgewinnung & Systemintegration |

Bereit für die Entwicklung einer energieeffizienten Pyrolyseanlage? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-F&E und hilft Ihnen, die Vorbereitung des Einsatzmaterials, die Temperaturregelung und die Energierückgewinnung zu optimieren. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihr Pyrolyseprojekt in einen Netto-Energieproduzenten verwandeln können!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Backenbrecher

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Labor-Mörserschleifmaschine zur Probenvorbereitung

Andere fragen auch

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Welche Rolle spielt das Hydrauliksystem beim Heißpressen? Maximale Materialdichte und -festigkeit erreichen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wie funktioniert das Magnetronsputtern? Ein Leitfaden zur Herstellung hochwertiger Dünnschichten

- Was ist Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten