Im Kern ist Sputtern ein physikalischer Prozess, der verwendet wird, um eine ultradünne Materialschicht auf einer Oberfläche abzuscheiden. Die Methode beinhaltet die Erzeugung eines Vakuums, das Einleiten eines Inertgases zur Plasmabildung und die Verwendung von Ionen aus diesem Plasma, um ein Ausgangsmaterial oder "Target" zu bombardieren. Diese Kollision schleudert Atome vom Target weg, die dann zu einem nahegelegenen Substrat wandern und es beschichten, wodurch ein hochgradig gleichmäßiger und haftender Dünnfilm entsteht.

Sputtern ist keine einfache chemische Reaktion, sondern eine kontrollierte Kollision auf atomarer Ebene. Der gesamte Prozess basiert auf der Verwendung hochenergetischer Ionen, um Atome physisch von einem Targetmaterial abzulösen, die sich dann in einer hochgradig vorhersagbaren und kontrollierten Vakuumumgebung auf einem Substrat ablagern.

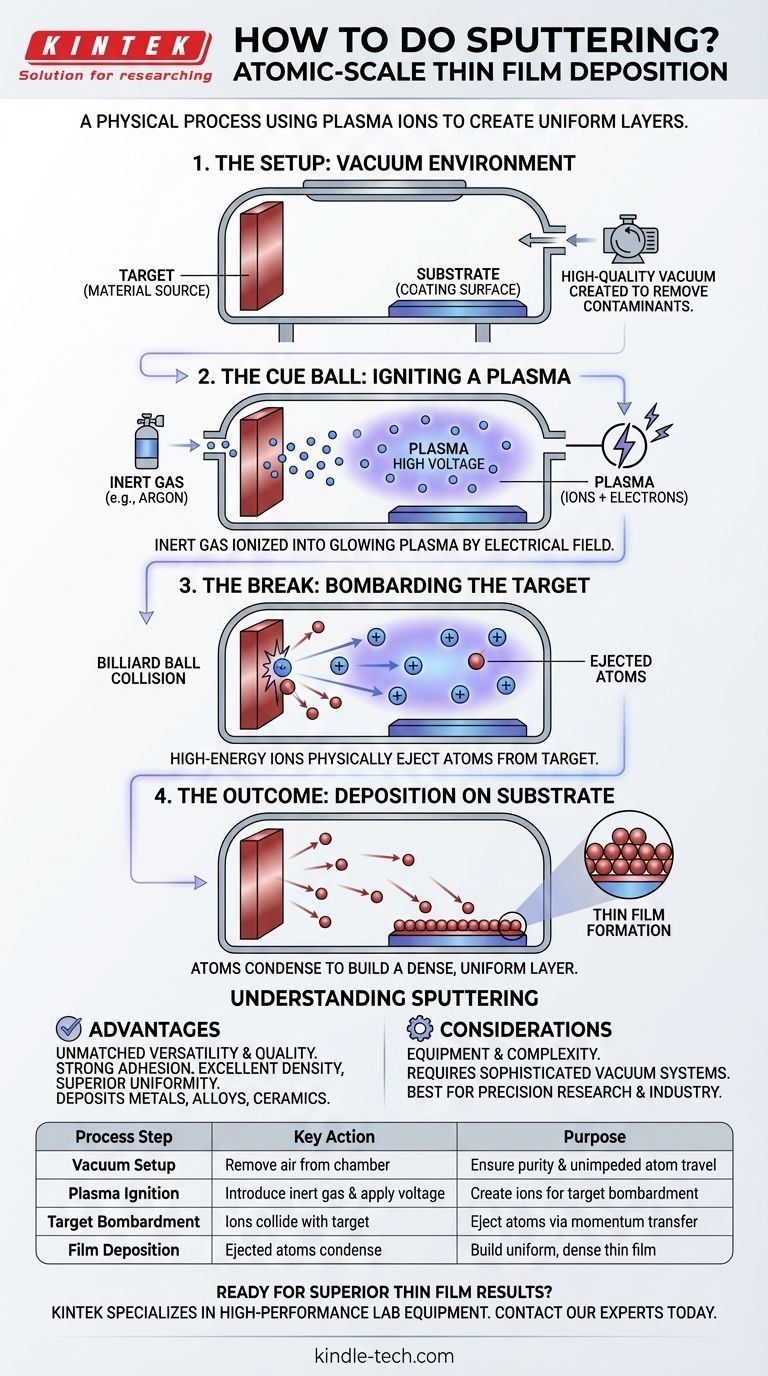

Das Kernprinzip: Eine Billardkollision auf atomarer Ebene

Sputtern ist eine Form der physikalischen Gasphasenabscheidung (PVD). Am effektivsten lässt es sich verstehen, wenn man sich ein Billardspiel vorstellt, aber auf atomarer Ebene.

Der Aufbau: Schaffung einer kontrollierten Umgebung

Bevor das Sputtern stattfindet, muss das System vorbereitet werden. Dies beinhaltet das Platzieren des Targets (des Materials, das Sie abscheiden möchten) und des Substrats (der Oberfläche, die Sie beschichten möchten) in einer Vakuumkammer.

Ein hochwertiges Vakuum wird erzeugt, um Luft und andere Verunreinigungen zu entfernen. Dies gewährleistet die Reinheit des endgültigen Films und ermöglicht es den gesputterten Atomen, ungehindert vom Target zum Substrat zu gelangen.

Die weiße Kugel: Zündung eines Plasmas

Sobald ein Vakuum hergestellt ist, wird eine kleine, kontrollierte Menge eines Inertgases – am häufigsten Argon – in die Kammer geleitet.

Anschließend wird ein starkes elektrisches Feld (Spannung) angelegt. Diese hohe Energie entreißt den Argonatomen Elektronen, wodurch ein glühendes, ionisiertes Gas entsteht, das als Plasma bekannt ist. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Der Anstoß: Beschuss des Targets

Das negativ geladene Targetmaterial zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch diese beschleunigt werden und mit hoher Geschwindigkeit auf die Oberfläche des Targets prallen.

Dieser hochenergetische Beschuss überträgt Impuls und Energie, wodurch Atome oder Moleküle physisch aus dem Targetmaterial herausgeschlagen werden. Dieses Ausstoßen von Targetatomen ist das "Sputtern" selbst.

Das Ergebnis: Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome bewegen sich geradlinig vom Target weg. Sie treffen schließlich auf das strategisch platzierte Substrat.

Bei der Ankunft kondensieren diese Atome auf der Oberfläche des Substrats und bauen Schicht für Schicht einen dünnen, dichten und gleichmäßigen Film auf. Der Prozess wird präzise durch Faktoren wie Zeit und Leistung gesteuert, um eine bestimmte Filmdicke zu erreichen.

Vorteile und Kompromisse verstehen

Sputtern ist eine leistungsstarke Technik, aber es ist wichtig, ihre Stärken und den Kontext, in dem sie eingesetzt wird, zu verstehen.

Der Vorteil: Unübertroffene Vielseitigkeit und Qualität

Der Hauptvorteil des Sputterns ist die außergewöhnliche Qualität und Kontrolle, die es bietet. Es erzeugt Dünnschichten mit starker Haftung, ausgezeichneter Dichte und überragender Gleichmäßigkeit über das gesamte Substrat.

Da es sich um einen physikalischen und nicht um einen chemischen Prozess handelt, ist es zudem unglaublich vielseitig. Es kann verwendet werden, um eine Vielzahl von Materialien, einschließlich Metalle, Legierungen, Keramiken und andere isolierende Materialien, auf praktisch jede Art von Substrat abzuscheiden.

Die Überlegung: Ausrüstung und Komplexität

Sputtern ist kein einfaches Verfahren für den Labortisch. Es erfordert hochwertige Vakuumausrüstung und oft eine Reinraumanlage, um Kontaminationen zu vermeiden und qualitativ hochwertige Ergebnisse zu gewährleisten.

Diese Komplexität bedeutet, dass es sich um einen Prozess handelt, der am besten für industrielle und Forschungsanwendungen geeignet ist, bei denen Präzision, Reinheit und Wiederholbarkeit entscheidend sind, wie beispielsweise in der Halbleiterfertigung oder der Herstellung von Präzisionsoptiken.

Die richtige Wahl für Ihr Ziel treffen

Sputtern wird gewählt, wenn die Materialeigenschaften des endgültigen Dünnfilms von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Beschichtungen liegt: Sputtern ist eine ideale Wahl aufgrund seiner Fähigkeit, Filme mit ausgezeichneter Haftung und Gleichmäßigkeit zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer oder nichtleitender Materialien liegt: Die physikalische Natur des Sputterns macht es zu einer überlegenen Wahl für die Abscheidung von Legierungen, Keramiken und Isolatoren, die mit anderen Methoden schwer zu handhaben sind.

- Wenn Ihr Hauptaugenmerk auf einer wiederholbaren, industriellen Produktion liegt: Der hohe Grad an Prozesskontrolle beim Sputtern macht es zu einer zuverlässigen und reproduzierbaren Methode für Massenproduktionsanwendungen.

Letztendlich bietet Sputtern eine präzise und leistungsstarke Methode zur Oberflächengestaltung von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Vakuumeinrichtung | Luft aus der Kammer entfernen | Reinheit und ungehinderten Atomtransport gewährleisten |

| Plasma-Zündung | Inertgas (z.B. Argon) einleiten und Spannung anlegen | Ionen für den Targetbeschuss erzeugen |

| Targetbeschuss | Ionen kollidieren mit dem Targetmaterial | Atome durch physikalische Impulsübertragung ausstoßen |

| Filmabscheidung | Ausgestoßene Atome wandern und kondensieren auf dem Substrat | Einen gleichmäßigen, dichten Dünnfilm Schicht für Schicht aufbauen |

Bereit, überragende Dünnfilmergebnisse mit Präzisions-Sputteranlagen zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für all Ihre Sputter- und Dünnschichtabscheidungsanforderungen. Ob in der Forschung oder in der industriellen Produktion, unsere Lösungen liefern die Wiederholbarkeit, Reinheit und Kontrolle, die für außergewöhnliche Beschichtungen erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihnen helfen können, Materialien auf atomarer Ebene zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen