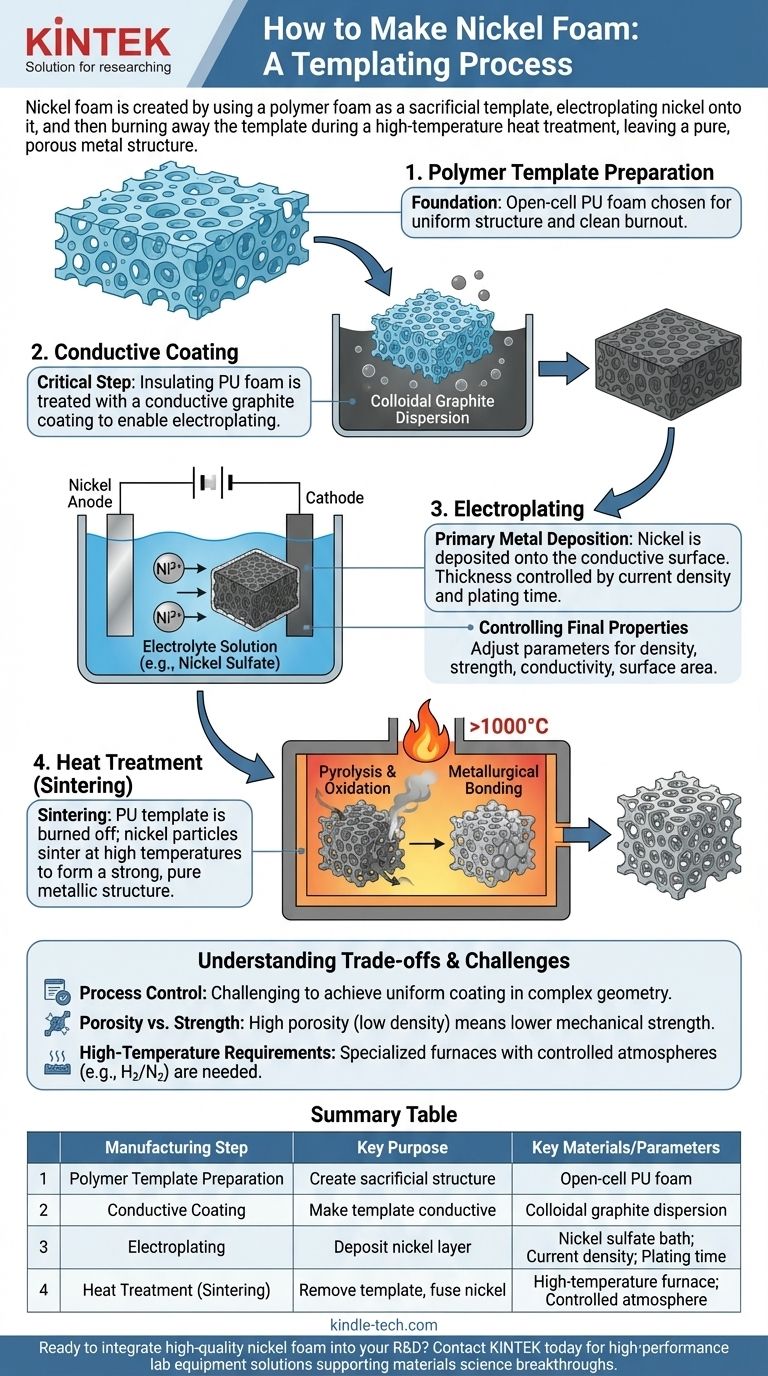

Im Wesentlichen wird Nickelschaum hergestellt, indem ein Polymerschaum als Opferschablone verwendet wird. Nickel wird auf diese Schablone galvanisiert, die dann während eines Hochtemperatur-Wärmebehandlungsprozesses weggebrannt wird, wodurch eine reine, poröse Metallstruktur zurückbleibt, die das offenzellige Netzwerk des ursprünglichen Schaums nachbildet.

Der Schlüssel zum Verständnis der Nickelschaumproduktion liegt darin, sie nicht als einfache Beschichtung, sondern als einen Schablonierungsprozess zu betrachten. Sie bauen ein Metallskelett um eine Polymermatrix herum und entfernen dann diese Matrix, um ein selbsttragendes, offenzelliges Metall zu schaffen.

Das Kernprinzip: Nachbildung einer Opferschablone

Der gesamte Herstellungsprozess ist darauf ausgelegt, eine metallische Nachbildung der inneren Struktur eines Polymers zu schaffen. Die Wahl der Materialien und Prozessschritte dient alle diesem Ziel.

Die Grundlage: Der Polymerschaum

Der Prozess beginnt mit einem Block aus offenzelligem Polyurethan (PU)-Schaum. Dieses Material wird aufgrund seiner stark vernetzten, gleichmäßigen Porenstruktur und seiner Fähigkeit, bei hohen Temperaturen vollständig zu verbrennen, ohne signifikante Rückstände zu hinterlassen, ausgewählt.

Der entscheidende Schritt: Die Schablone leitfähig machen

Polyurethan ist ein elektrischer Isolator, aber die Galvanisierung erfordert eine leitfähige Oberfläche. Bevor Metall abgeschieden werden kann, muss der Schaum behandelt werden, damit er elektrischen Strom leiten kann.

Dies wird typischerweise durch Eintauchen des Schaums in eine kolloidale Graphitdispersion erreicht. Wenn die Dispersion trocknet, hinterlässt sie eine dünne, gleichmäßige Schicht aus leitfähigen Graphitpartikeln auf der gesamten Oberfläche der komplexen inneren Streben des Schaums.

Aufbau der Metallstruktur: Galvanisierung

Sobald die Schaumschablone leitfähig ist, wird sie zur Kathode in einem Galvanisierungsbad. Dies ist die primäre Metallabscheidungsstufe.

Der Galvanisierungsprozess

Der leitfähige Schaum wird in eine Elektrolytlösung getaucht, die reich an Nickelionen ist (z. B. ein Nickelsulfatbad). Ein elektrischer Strom wird durch das Bad geleitet, wodurch sich die Nickelionen als festes Metall auf den graphitbeschichteten Oberflächen des Schaums ablagern.

Kontrolle der Endprodukteigenschaften

Die Dicke der abgeschiedenen Nickelschicht ist ein kritischer Kontrollparameter. Durch Anpassen der Stromdichte und Plattierungszeit können Hersteller die Dichte, mechanische Festigkeit, elektrische Leitfähigkeit und spezifische Oberfläche des fertigen Schaums präzise steuern. Eine längere Plattierungszeit führt zu dickeren Streben und einem dichteren, stärkeren Schaum.

Fertigstellung des Schaums: Wärmebehandlung (Sintern)

Der plattierte Schaum ist noch nicht das Endprodukt. Es ist ein Verbundwerkstoff aus Polyurethan, Graphit und Nickel. Der letzte Schritt ist eine sorgfältig kontrollierte Wärmebehandlung in einem Ofen, bekannt als Sintern.

Die doppelte Rolle des Sinterns

Dieser Erhitzungsprozess erfüllt gleichzeitig zwei wesentliche Aufgaben:

- Pyrolyse: Die ursprüngliche Polyurethanschaumschablone wird weggebrannt, wodurch Hohlräume entstehen, wo sich einst das Polymer befand. Die Graphitschicht wird ebenfalls oxidiert und entfernt.

- Metallurgische Bindung: Bei hohen Temperaturen verschmelzen die abgeschiedenen Nickelpartikel miteinander oder sintern, wodurch starke metallische Bindungen entstehen. Dies verwandelt die zerbrechliche Nickelbeschichtung in eine robuste, selbsttragende Metallstruktur.

Das Ergebnis: Ein reiner Metallschaum

Das Objekt, das aus dem Ofen kommt, ist reiner Nickelschaum. Er ist leicht, hochporös und behält die exakte offenzellige Struktur der ursprünglichen Polyurethanschablone bei.

Verständnis der Kompromisse und Herausforderungen

Obwohl effektiv, beinhaltet dieser Prozess Komplexitäten und inhärente Kompromisse, die kritisch zu verstehen sind.

Die Prozesskontrolle ist anspruchsvoll

Eine völlig gleichmäßige Nickelbeschichtung in der komplexen internen Geometrie des Schaums zu erzielen, ist eine Herausforderung. Jede Ungleichmäßigkeit in der anfänglichen leitfähigen Beschichtung oder Variationen im elektrischen Feld innerhalb des Plattierungsbades können zu Inkonsistenzen in der Dichte und Festigkeit des Endprodukts führen.

Porosität vs. Festigkeit

Es besteht ein direkter und unvermeidlicher Kompromiss zwischen der Porosität des Schaums (und damit seiner geringen Dichte und großen Oberfläche) und seiner mechanischen Festigkeit. Ein Schaum mit sehr hoher Porosität hat dünne Streben und ist mechanisch schwächer als ein dichterer Schaum mit dickeren Streben.

Hochtemperaturanforderungen

Die Sinterstufe erfordert spezielle Hochtemperaturöfen mit präziser Atmosphärenkontrolle (z. B. eine reduzierende Atmosphäre wie Wasserstoff/Stickstoff), um eine unerwünschte Oxidation des Nickels zu verhindern und eine ordnungsgemäße metallurgische Bindung sicherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Herstellungsprozesses ermöglicht es Ihnen, einen Schaum zu spezifizieren oder zu entwerfen, der für Ihre spezifische Anwendung optimiert ist.

- Wenn Ihr Hauptaugenmerk auf einer großen Oberfläche liegt (für Batterien, Katalysatoren oder Superkondensatoren): Priorisieren Sie eine Schablone mit kleinen Poren und steuern Sie die Galvanisierung, um eine dünne, gleichmäßige Nickelschicht zu erzeugen, die das Verhältnis von Oberfläche zu Volumen maximiert.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Flüssigkeitsströmung liegt: Die Auswahl der Porengröße und -struktur (Poren pro Zoll) des ursprünglichen Polyurethanschaums ist die wichtigste Entscheidung, da sie direkt die Permeabilität des fertigen Schaums bestimmt.

- Wenn Ihr Hauptaugenmerk auf leichter struktureller Unterstützung oder Energieabsorption liegt: Konzentrieren Sie sich auf die Erzeugung dickerer Nickelstreben durch längere Plattierungszeiten und optimieren Sie den Sinterprozess, um die Festigkeit der metallischen Bindungen zu maximieren.

Durch das Verständnis dieser Schablonenmethode können Sie die Eigenschaften von Nickelschaum effektiv an die spezifischen Anforderungen Ihrer Anwendung anpassen.

Zusammenfassungstabelle:

| Herstellungsschritt | Hauptzweck | Schlüsselmaterialien/-parameter |

|---|---|---|

| Vorbereitung der Polymerschablone | Erstellung einer porösen Opferschablone. | Offenzelliger Polyurethan (PU)-Schaum. |

| Leitfähige Beschichtung | Die isolierende Schablone für die Galvanisierung geeignet machen. | Kolloidale Graphitdispersion. |

| Galvanisierung | Abscheidung einer metallischen Nickelschicht auf die Schablone. | Nickelsulfatbad; Stromdichte; Plattierungszeit. |

| Wärmebehandlung (Sintern) | Entfernung der Schablone und Verschmelzung des Nickels zu einer starken, porösen Struktur. | Hochtemperaturofen; kontrollierte Atmosphäre. |

Bereit, hochwertigen Nickelschaum in Ihre F&E- oder Produktionslinie zu integrieren? Der oben detaillierte präzise Herstellungsprozess ist entscheidend, um die perfekte Balance aus Porosität, Festigkeit und Oberfläche für Ihre Anwendung zu erreichen – sei es für fortschrittliche Batterieelektroden, effiziente Katalysatoren oder spezielle Filtration.

Bei KINTEK sind wir spezialisiert auf die Lieferung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die für Durchbrüche in der Materialwissenschaft notwendig sind. Unsere Expertise kann Ihre Arbeit mit Nickelschaum und anderen fortschrittlichen Materialien unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Laboranforderungen erfüllen können.

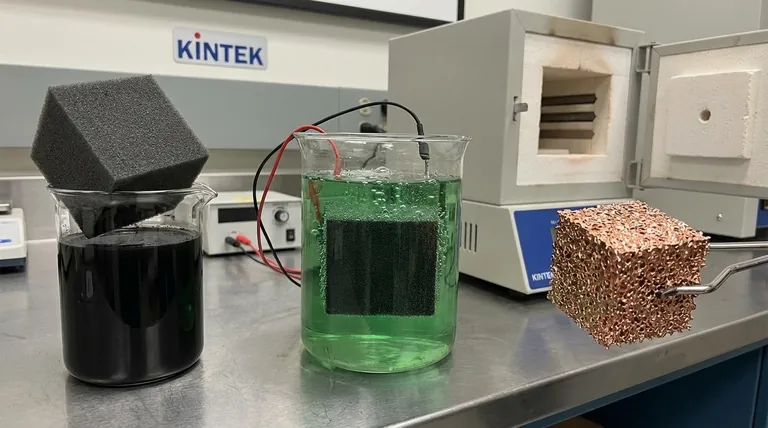

Visuelle Anleitung

Ähnliche Produkte

- Kupferschaum

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Anionenaustauschmembran für Laboranwendungen

Andere fragen auch

- Welche Rolle spielt die Konvektion bei der Wärmeübertragung? Wärmeübertragung in Flüssigkeiten verstehen

- Wofür wird Kupferschaum verwendet? Ein Leitfaden für seine Hochleistungs-Thermo- und Energieanwendungen

- Was sind die Eigenschaften von Kupferschaum? Erschließen Sie hochleistungsfähige thermische und elektrische Lösungen

- Was sind die gängigen Anwendungen von Kupferschaum? Ein Leitfaden für seine Hochleistungsnutzung

- Was sind die richtigen Lagerbedingungen für Nickel- und Kupfer-Schaumstoff? Ein Leitfaden zur Erhaltung der Leistungsfähigkeit