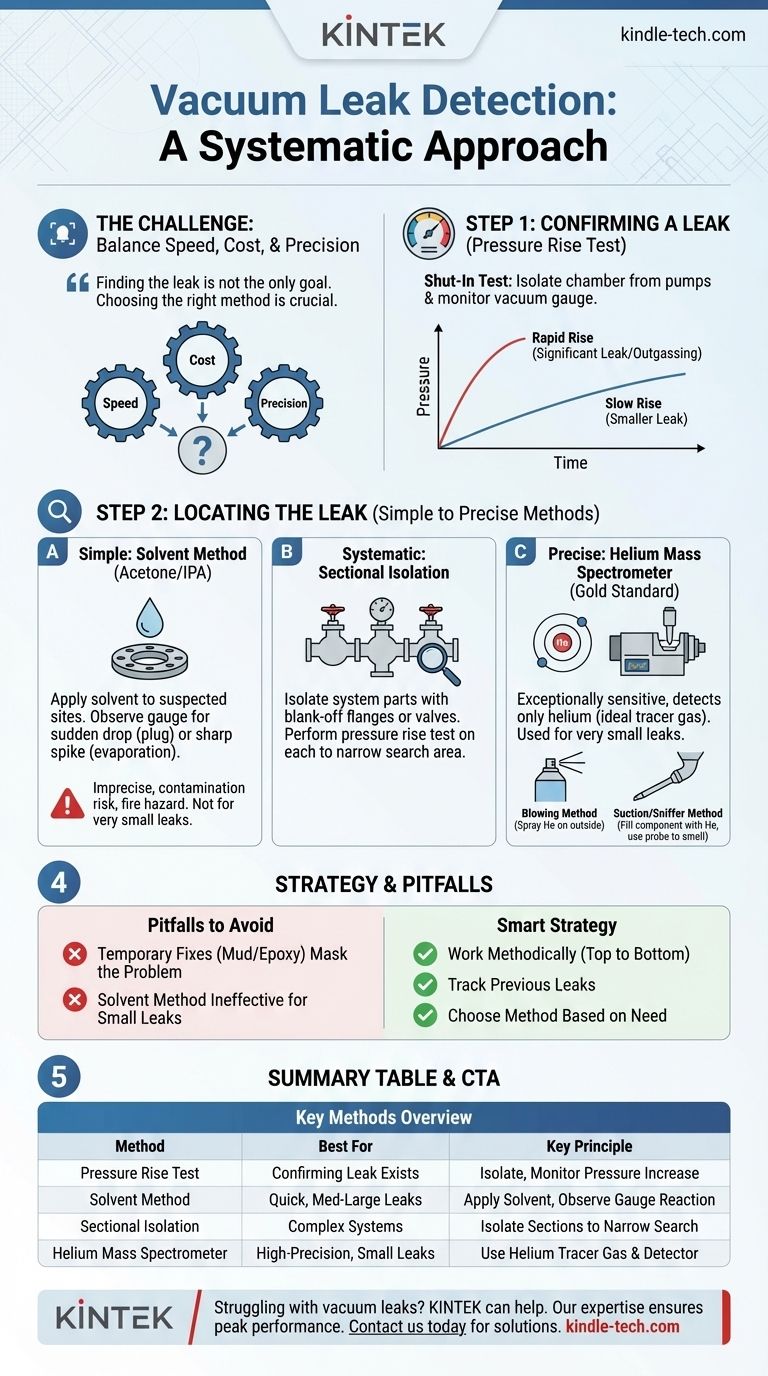

Die Erkennung eines Vakuumlecks erfordert einen systematischen Ansatz, der von einfachen Drucktests bis zur Verwendung hochsensibler Geräte reicht. Die gängigsten Methoden umfassen die Beobachtung von Druckänderungen in einem isolierten System, das Auftragen einer Testsubstanz wie eines Lösungsmittels auf vermutete Leckstellen und die Beobachtung einer Anzeige-Reaktion, oder die Verwendung eines Tracergases wie Helium mit einem Massenspektrometer für eine hochpräzise Erkennung.

Die zentrale Herausforderung bei der Vakuumlecksuche besteht nicht nur darin, das Leck zu finden, sondern eine Methode zu wählen, die das richtige Gleichgewicht aus Geschwindigkeit, Kosten und Präzision für Ihr spezifisches System bietet. Während einfache Methoden große Lecks identifizieren können, kann nur ein systematischer Ansatz mit einem Tracergas die kleinen Lecks, die die Hochvakuumleistung beeinträchtigen, definitiv lokalisieren.

Der erste Schritt: Bestätigen, dass ein Leck vorhanden ist

Bevor Sie mit dem zeitaufwändigen Prozess der Leckortung beginnen, müssen Sie zunächst bestätigen, dass tatsächlich eines vorhanden ist. Ein steigender Druck in Ihrer Kammer wird nicht immer durch ein externes Leck verursacht.

Der Druckanstiegstest (Shut-In-Test)

Die grundlegendste Diagnose ist der Druckanstiegstest. Dieser Test hilft, die allgemeine Dichtheit Ihres Systems zu bestimmen.

Der Prozess umfasst das Evakuieren der Kammer auf ihren normalen Betriebsdruck und das anschließende Schließen des Hochvakuumventils, um die Kammer von den Pumpen zu isolieren.

Anschließend überwachen Sie das Vakuummessgerät über einen bestimmten Zeitraum. Ein schneller Druckanstieg deutet stark auf ein signifikantes Leck oder starke Ausgasung von Materialien innerhalb der Kammer hin. Ein langsamer, stetiger Anstieg weist auf ein kleineres Leck oder weniger starke Ausgasung hin.

Lokalisierung des Lecks: Von einfachen zu präzisen Methoden

Sobald ein Leck bestätigt ist, können Sie mit Methoden fortfahren, um seine genaue Position zu bestimmen. Diese reichen von schnellen, kostengünstigen Techniken bis hin zu hochgenauen, aber komplexeren Verfahren.

Die Lösungsmittelmethode (Aceton oder Isopropylalkohol)

Dies ist eine gängige, einfache Methode zur Auffindung mittlerer bis großer Lecks. Sie basiert auf der Fähigkeit einer Flüssigkeit, ein Leck vorübergehend zu verschließen oder eine Druckänderung zu verursachen.

Durch vorsichtiges Auftragen einer kleinen Menge eines flüchtigen Lösungsmittels, wie Aceton oder Isopropylalkohol, auf eine vermutete Leckstelle (z. B. eine Schweißnaht oder einen Flansch), wird die Flüssigkeit durch das Vakuum in die Öffnung gesaugt.

Dies kann eine von zwei Reaktionen an Ihrem Vakuummessgerät hervorrufen: einen plötzlichen Druckabfall, wenn die Flüssigkeit die Öffnung vorübergehend abdichtet, oder einen scharfen Druckanstieg, wenn das Lösungsmittel in die Kammer gelangt und schnell verdampft. Diese Methode ist schnell, aber unpräzise und kann Verunreinigungen einführen.

Die Sektionsisolationsmethode

Bei komplexen Systemen mit vielen Komponenten ist es ineffizient, ein Leck über die gesamte Baugruppe hinweg zu suchen. Ein besserer Ansatz ist die Isolation von Abschnitten, um den Suchbereich einzugrenzen.

Durch die Verwendung von Blindflanschen oder durch Schließen von Ventilen können Sie systematisch verschiedene Teile des Vakuumsystems absperren.

Durch die Durchführung eines Druckanstiegstests an jedem isolierten Abschnitt können Sie schnell feststellen, welcher Teil des Systems das Leck enthält, sodass Sie Ihre präziseren Detektionsbemühungen dort konzentrieren können.

Das Helium-Massenspektrometer: Der Goldstandard

Für Hochvakuumanwendungen ist ein Helium-Massenspektrometer das definitive Werkzeug zur Lecksuche. Es ist außergewöhnlich empfindlich und kann Lecks lokalisieren, die viel zu klein sind, um mit anderen Methoden gefunden zu werden.

Dieses Gerät funktioniert, indem ein spezieller Detektor an das Vakuumsystem angeschlossen wird, der darauf abgestimmt ist, nur Heliumatome zu erkennen. Da Helium ein kleines, inertes und in der Atmosphäre seltenes Atom ist, eignet es sich hervorragend als Tracergas.

Es gibt zwei primäre Techniken zur Verwendung eines Heliumdetektors:

- Die Blas-Methode: Das System wird evakuiert, und ein feiner Heliumgasstrom wird über vermutete Leckstellen an der Außenseite gesprüht. Ist ein Leck vorhanden, wird das Helium angesaugt und sofort vom Spektrometer registriert, was die Position bestätigt.

- Die Saug-/Schnüffelmethode: Diese wird verwendet, wenn ein Objekt nicht evakuiert werden kann. Die Komponente wird mit einer Helium/Luft-Mischung unter leichtem Überdruck gefüllt. Eine an den Detektor angeschlossene "Schnüffelsonde" wird dann über die Außenseite der Komponente geführt, um entweichendes Helium zu "riechen".

Verständnis der Kompromisse und Fallstricke

Die Wahl der richtigen Methode erfordert ein Verständnis der Einschränkungen jeder Methode. Ein falscher Ansatz kann Zeit verschwenden oder, schlimmer noch, das Problem verbergen.

Die Gefahr temporärer Reparaturen

Das Auftragen von Vakuumkitt, Epoxidharz oder externen Dichtmassen über einem vermuteten Leck ist eine Notmaßnahme, keine Lösung.

Obwohl es ein Leck vorübergehend stoppen kann, macht es eine zukünftige, ordnungsgemäße Lecksuche in diesem Bereich nahezu unmöglich. Dieser Ansatz maskiert die eigentliche Ursache und kann später zu erheblich längeren Ausfallzeiten führen.

Einschränkungen einfacherer Methoden

Die Lösungsmittelmethode ist unpräzise, kann Verunreinigungen in Ihr Vakuumsystem einbringen und birgt Brandgefahr. Sie ist unwirksam für die sehr kleinen Lecks, die oft Hochvakuumsysteme plagen.

Ein Druckanstiegstest ist ein entscheidender erster Schritt, kann aber nicht zwischen einem "echten Leck" (Gas, das aus der Atmosphäre eindringt) und einem "virtuellen Leck" (Gas, das in der Kammer eingeschlossen ist, auch bekannt als Ausgasung) unterscheiden.

Die Notwendigkeit eines systematischen Ansatzes

Das zufällige Sprühen von Helium über ein großes System ist ineffizient. Die effektivste Strategie ist ein methodisches Vorgehen. Beginnen Sie am höchsten Punkt der Kammer und arbeiten Sie sich langsam nach unten vor, damit die Schwerkraft das Helium über die darunter liegenden Oberflächen trägt. Das Verfolgen der Orte früherer Lecks kann auch dazu beitragen, Ihre Bemühungen während der routinemäßigen Wartung zu konzentrieren.

Die Wahl der richtigen Detektionsstrategie

Die beste Methode hängt vom erforderlichen Vakuumniveau Ihres Systems und der Dringlichkeit der Reparatur ab.

- Wenn Sie eine schnelle Überprüfung auf ein großes Leck benötigen: Beginnen Sie mit einem Druckanstiegstest, gefolgt von der gezielten Anwendung eines Lösungsmittels wie Isopropylalkohol auf offensichtliche Fehlerstellen wie Dichtungen und Flansche.

- Wenn Sie ein komplexes System beheben: Verwenden Sie die Sektionsisolationsmethode mit Blindflanschen, um den Problembereich einzugrenzen, bevor Sie eine präzisere Technik anwenden.

- Wenn Sie absolute Sicherheit für ein Hochvakuumsystem benötigen: Ein Helium-Massenspektrometer ist das einzige Werkzeug, das die kleinen, leistungsbeeinträchtigenden Lecks, die am wichtigsten sind, zuverlässig und präzise lokalisieren kann.

Ein systematischer Ansatz verwandelt die Lecksuche von einer frustrierenden Jagd in einen überschaubaren Diagnoseprozess.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Schlüsselprinzip |

|---|---|---|

| Druckanstiegstest | Bestätigung der Existenz eines Lecks | Kammer isolieren, Druckanstieg über die Zeit überwachen |

| Lösungsmittelmethode (Aceton/IPA) | Schnelle Identifizierung von mittleren bis großen Lecks | Lösungsmittel auftragen; Anzeige auf Druckabfall oder -anstieg beobachten |

| Sektionsisolation | Komplexe Systeme mit mehreren Komponenten | Abschnitte mit Ventilen/Flanschen isolieren, um den Suchbereich einzugrenzen |

| Helium-Massenspektrometer | Hochpräzise Detektion kleiner Lecks | Helium als Tracergas verwenden; mit speziellem Spektrometer detektieren |

Haben Sie Probleme mit Vakuumlecks? KINTEK kann helfen. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Ihre Vakuumsysteme mit Spitzenleistung arbeiten. Ob Sie präzise Lecksuchlösungen oder zuverlässige Wartungsunterstützung benötigen, wir bieten die Werkzeuge und das Wissen, um Ausfallzeiten zu minimieren und die Effizienz zu maximieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Vakuumintegrität und den Arbeitsablauf Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- KF ISO Edelstahl Vakuumflansch Blindplatte für Hochvakuum-Systeme

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Warum ist die Schichtdicke wichtig? Optimale Leistung und Kostenkontrolle erreichen

- Warum werden PTFE-Becher für die Validierung von Hafniummetall-ICP-OES benötigt? Gewährleistung einer reinen Probenauflösung

- Wie testet man die Kapazität einer Lithium-Ionen-Batterie? Ein Leitfaden zur genauen Messung

- Wie hoch ist der Wassergehalt von Pyrolyseöl? Ein Schlüsselfaktor für die Qualität und Verwendung von Bioöl

- Wie testet man eine Lithiumbatterie auf ihre Funktionsfähigkeit? Ein Leitfaden zur Messung von Spannung, Kapazität & Zustand