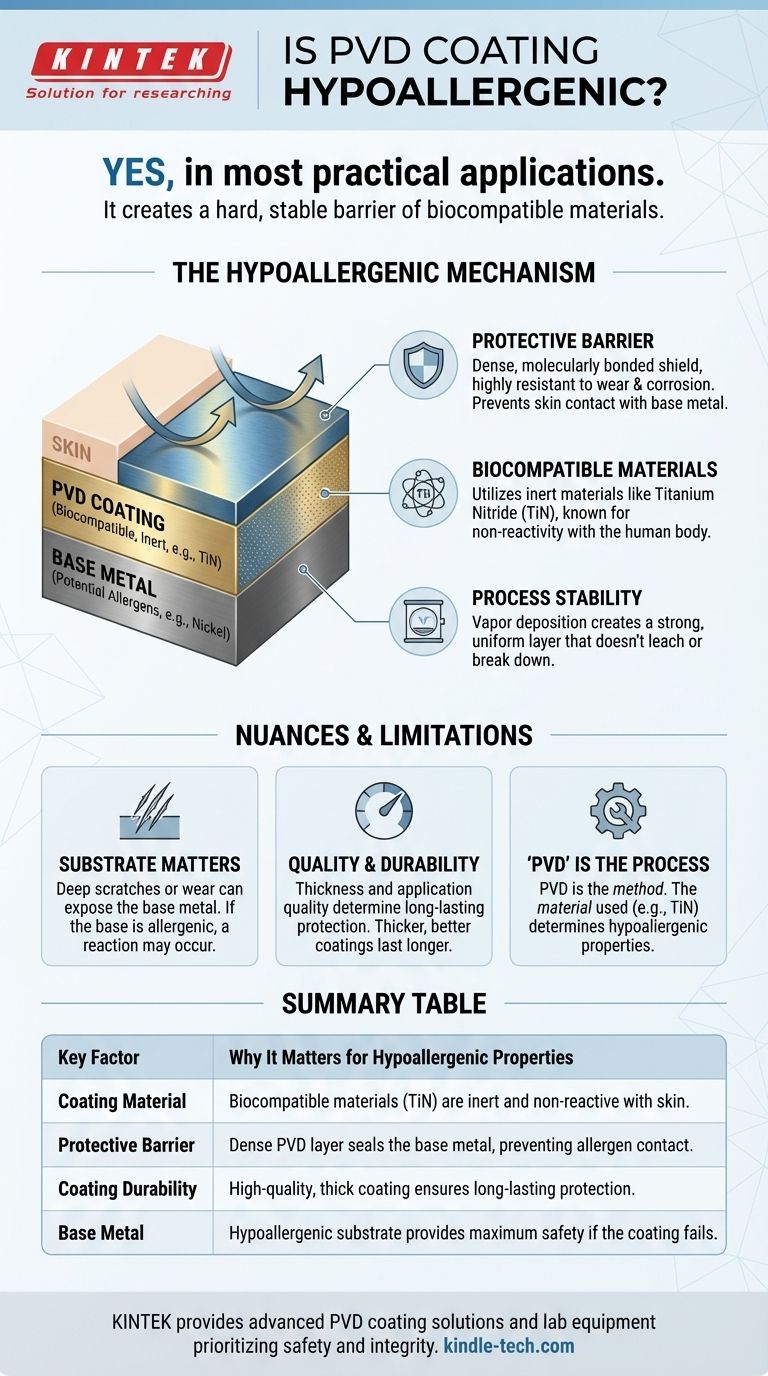

In den meisten praktischen Anwendungen: Ja. Während der Begriff PVD (Physical Vapor Deposition) einen Prozess und kein spezifisches Material bezeichnet, werden die Materialien, die üblicherweise für Konsumgüter wie Schmuck und Uhren verwendet werden, aufgrund ihrer inerten und biokompatiblen Eigenschaften ausgewählt. Dieser Prozess erzeugt eine harte, chemisch stabile Schicht, die als wirksame Barriere zwischen Ihrer Haut und dem darunter liegenden Grundmetall fungiert.

Die hypoallergene Eigenschaft eines PVD-beschichteten Artikels ist nicht auf den Prozess selbst zurückzuführen, sondern auf die Auswahl biokompatibler Beschichtungsmaterialien – wie Titan- oder Zirkoniumverbindungen –, die das potenziell reaktive Grundmetall effektiv von der Haut abschließen.

Was macht eine PVD-Beschichtung hypoallergen?

Um zu verstehen, warum PVD-Beschichtungen für Anwendungen mit Hautkontakt vertrauenswürdig sind, müssen wir zwei Schlüsselfaktoren betrachten: die verwendeten Materialien und die Art der Barriere, die sie erzeugen.

Das Konzept einer Schutzbarriere

PVD erzeugt eine sehr dünne, dichte und harte Beschichtung, die molekular mit der Oberfläche des Objekts verbunden ist. Dies ist nicht wie eine herkömmliche Farbe oder Plattierung, die leicht abblättern kann.

Diese gebundene Schicht ist hochbeständig gegen Korrosion und Verschleiß. Sie wirkt als dauerhafter Schutzschild und verhindert, dass das Grundmetall (das Allergene wie Nickel enthalten kann) jemals mit Ihrer Haut in Kontakt kommt.

Die Bedeutung biokompatibler Materialien

Der Hauptgrund für die hypoallergene Eigenschaft ist das spezifische Material, das abgeschieden wird. Für dekorative und langlebige Oberflächen verwenden Hersteller üblicherweise Materialien, die als biokompatibel bekannt sind.

Das häufigste davon ist Titannitrid (TiN). Titan wird in medizinischen Implantaten weit verbreitet eingesetzt, gerade weil der menschliche Körper nicht darauf reagiert. Als PVD-Beschichtung bietet es dieselbe inerte Qualität.

Wie der Prozess Stabilität gewährleistet

Der PVD-Prozess beinhaltet die Umwandlung eines festen Materials in einen Dampf in einem Vakuum, der dann Atom für Atom auf dem Zielobjekt kondensiert und sich verbindet.

Dies erzeugt eine extrem starke und gleichmäßige Schicht. Da die Beschichtung so stabil und gut haftend ist, löst sie sich nicht oder zerfällt nicht, wodurch die Schutzbarriere bei normalem Gebrauch intakt bleibt.

Einschränkungen und Nuancen verstehen

Obwohl hochwirksam, ist es entscheidend, den Begriff "hypoallergen" mit einem klaren Verständnis des gesamten Systems anzugehen. Die Beschichtung ist nur ein Teil der Gleichung.

Das Substrat ist immer noch wichtig

Die wichtigste Überlegung ist, dass die PVD-Beschichtung eine Oberflächenschicht ist. Wenn die Beschichtung tief genug zerkratzt wird oder nach Jahren intensiver Nutzung schließlich abgenutzt ist, wird das Grundmetall freigelegt.

Wenn dieses Grundmetall ein Material ist, gegen das Sie allergisch sind (wie eine Stahllegierung mit hohem Nickelgehalt), könnten Sie eine Reaktion erleben, sobald die Barriere durchbrochen ist.

Beschichtungsqualität und Haltbarkeit

Nicht alle PVD-Anwendungen sind gleich. Die Haltbarkeit der hypoallergenen Barriere hängt von der Dicke und Qualität der Beschichtung ab.

Eine gut aufgetragene, ausreichend dicke Beschichtung auf einem Produkt eines renommierten Herstellers bietet lang anhaltenden Schutz. Umgekehrt kann eine extrem dünne oder schlecht haftende Beschichtung auf einem kostengünstigen Artikel schneller verschleißen.

„PVD“ beschreibt den Prozess, nicht das Material

Denken Sie immer daran, dass PVD das Wie ist, nicht das Was. Ein Hersteller könnte theoretisch ein reaktives Material in einem PVD-Prozess verwenden. Für Konsumgüter, bei denen Hautkontakt erwartet wird, ist es jedoch Industriestandard, sichere, inerte Materialien wie Titan- und Zirkoniumverbindungen zu verwenden.

Eine fundierte Wahl für Ihr Ziel treffen

Bei der Auswahl eines PVD-beschichteten Produkts sollte Ihre Wahl von Ihrem Empfindlichkeitsgrad und dem Verwendungszweck geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit für hochsensible Haut liegt: Suchen Sie nach Produkten, bei denen sowohl das PVD-Beschichtungsmaterial (wie Titan) als auch das Grundmetall selbst hypoallergen sind (z. B. chirurgischer Edelstahl oder reines Titan).

- Wenn Ihr Hauptaugenmerk auf Stil und allgemeiner Haltbarkeit liegt: Eine PVD-Beschichtung auf Standard-Edelstahl ist eine ausgezeichnete und sichere Wahl für die überwiegende Mehrheit der Menschen, da die Beschichtung eine zuverlässige Barriere gegen potenzielle Allergene im Stahl bietet.

- Wenn Sie ein Produkt bewerten: Zögern Sie nicht, den Hersteller zu fragen, welches spezifische Material für die PVD-Beschichtung verwendet wird. Eine seriöse Marke wird stolz darauf hinweisen, dass sie Materialien wie Titannitrid verwendet.

Letztendlich ist die PVD-Beschichtung eine bewährte Technologie, die, wenn sie mit biokompatiblen Materialien implementiert wird, eine der sichersten und langlebigsten Oberflächen bietet, die heute erhältlich sind.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum er für hypoallergene Eigenschaften wichtig ist |

|---|---|

| Beschichtungsmaterial | Biokompatible Materialien wie Titannitrid (TiN) sind inert und reagieren nicht mit der Haut. |

| Schutzbarriere | Die dichte PVD-Schicht versiegelt das Grundmetall und verhindert den Kontakt mit potenziellen Allergenen. |

| Haltbarkeit der Beschichtung | Eine hochwertige, dicke Beschichtung gewährleistet lang anhaltenden Schutz vor Verschleiß und Korrosion. |

| Grundmetall | Das Substrat (z.B. Edelstahl) sollte für maximale Sicherheit ebenfalls hypoallergen sein. |

Stellen Sie sicher, dass Ihre Laborausrüstung und Verbrauchsmaterialien den höchsten Standards an Sicherheit und Haltbarkeit entsprechen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher PVD-Beschichtungslösungen und Laborausrüstung, die Materialintegrität und Benutzersicherheit priorisieren. Ob Sie Beschichtungen für sensible Anwendungen oder zuverlässige Laborwerkzeuge benötigen, unsere Expertise gewährleistet überragende Leistung. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors mit präzisionsgefertigten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen