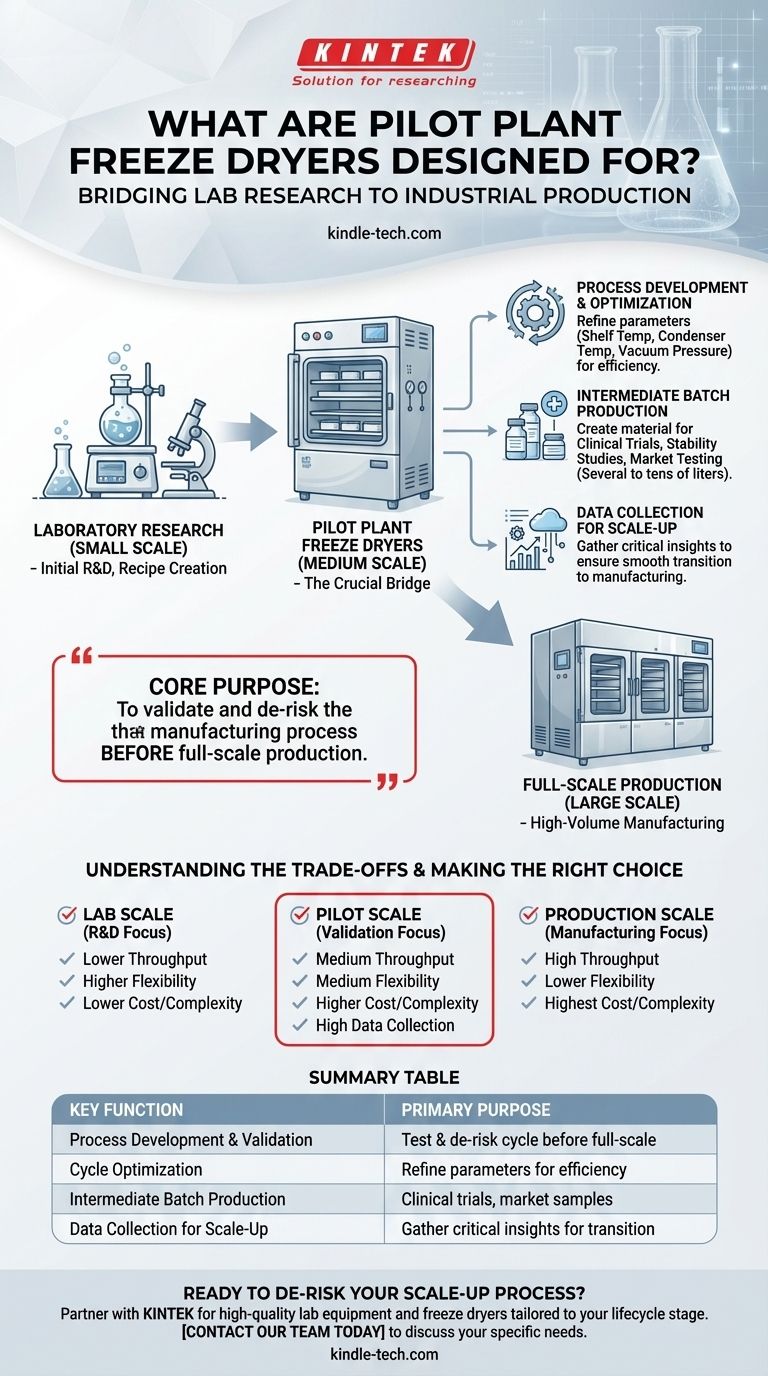

Kurz gesagt, Pilotanlagen-Gefriertrockner sind darauf ausgelegt, die entscheidende Lücke zwischen der Laborforschung im kleinen Maßstab und der industriellen Fertigung im großen Maßstab zu schließen. Sie werden für die Prozessentwicklung, Zyklusoptimierung und die Produktion mittelgroßer Produktchargen für Aktivitäten wie klinische Studien oder Markttests verwendet.

Der Hauptzweck eines Pilotanlagen-Gefriertrockners besteht nicht nur darin, eine mittlere Produktmenge zu produzieren, sondern den Herstellungsprozess zu validieren und zu entrisikieren, bevor die erheblichen Kosten einer vollständigen Produktion auf sich genommen werden.

Die grundlegende Rolle der Gefriertrocknung

Was ist Gefriertrocknung?

Gefriertrocknung oder Lyophilisierung ist ein Dehydrierungsprozess, der zur Konservierung verderblicher Materialien eingesetzt wird. Dabei wird das Material eingefroren und anschließend der Umgebungsdruck reduziert, damit das gefrorene Wasser direkt vom festen in den gasförmigen Zustand sublimiert.

Warum ist sie notwendig?

Dieser Prozess entzieht Feuchtigkeit, während die strukturelle und chemische Integrität des Materials erhalten bleibt. Er ist in der pharmazeutischen, biotechnologischen und hochwertigen Lebensmittelindustrie unerlässlich, um die Haltbarkeit zu verlängern und die Produktstabilität zu gewährleisten, ohne empfindliche Verbindungen wie Proteine oder Mikroorganismen zu beschädigen.

Warum eine "Pilotphase" entscheidend ist

Die Lücke zwischen Labor und Produktion schließen

Ein erfolgreiches Rezept auf einem kleinen Tisch-Gefriertrockner garantiert keinen Erfolg in einer großen Produktionseinheit. Ein Pilotanlagenmodell ermöglicht es Wissenschaftlern und Ingenieuren, zu testen, wie sich der Prozess bei einem größeren Volumen verhält, was die Wärme- und Stoffübertragungsdynamik erheblich verändern kann.

Prozessoptimierung und Validierung

Dies ist die Hauptfunktion einer Pilotanlage. Teams nutzen sie, um jeden Parameter des Gefriertrocknungszyklus – wie Regaltemperatur, Kondensatortemperatur und Vakuumdruck – rigoros zu testen und zu verfeinern, um das effizienteste und effektivste Rezept für eine größere Charge zu finden.

Produktion von Chargen für fortgeschrittene Tests

Pilotanlagen-Gefriertrockner können Mengen von mehreren bis zu zehn Litern produzieren. Dies ist der ideale Maßstab für die Herstellung von Material, das für klinische Studien, Stabilitätsstudien oder die Produktion von Mustern für die Marktbewertung benötigt wird, bevor in eine vollständige Produktionslinie investiert wird.

Die Kompromisse verstehen

Durchsatz vs. Flexibilität

Eine Pilotanlage bietet einen deutlich höheren Durchsatz als ein Labormodell, ist aber nicht für die kontinuierliche Ausgabe einer vollständigen Produktionsmaschine ausgelegt. Ihr Wert liegt in ihrer Rolle als Entwicklungswerkzeug, nicht als Produktionspferd.

Kosten und Komplexität

Diese Einheiten stellen eine größere Investition in Kapital, Platz und Bedienerschulung dar als einfache Tischmodelle. Diese Investition ist jedoch gering im Vergleich zu den Kosten, die entstehen, wenn ein fehlgeschlagener Prozess in der vollständigen Produktionsphase entdeckt wird, was katastrophal sein könnte.

Daten vs. Einfachheit

Pilot-Gefriertrockner sind mit fortschrittlichen Sensoren und Steuerungssystemen ausgestattet, um die präzisen Daten zu sammeln, die für die Prozessvalidierung und das Scale-up erforderlich sind. Diese inhärente Komplexität ist ein notwendiger Kompromiss für die kritischen Erkenntnisse, die sie liefern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Gefriertrockners muss die Entscheidung mit Ihrer spezifischen Phase im Produktlebenszyklus übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Forschung und Entwicklung liegt: Ein kleinerer, flexiblerer Tisch-Gefriertrockner ist das am besten geeignete und kostengünstigste Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung und der Vorbereitung auf die Fertigung liegt: Der Pilotanlagen-Gefriertrockner ist der wesentliche, nicht verhandelbare Schritt, um einen reibungslosen Übergang zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Massenproduktion liegt: Ein dedizierter, großtechnischer Produktions-Gefriertrockner ist die einzig praktikable Lösung.

Letztendlich geht es bei der Wahl der richtigen Ausrüstung darum, die Leistungsfähigkeit des Werkzeugs mit Ihrem unmittelbaren strategischen Ziel abzustimmen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Hauptzweck |

|---|---|

| Prozessentwicklung & Validierung | Testen und Entrisikieren des Gefriertrocknungszyklus vor der vollständigen Produktion. |

| Zyklusoptimierung | Verfeinerung von Parametern wie Temperatur und Druck für Effizienz. |

| Produktion von Zwischenchargen | Erstellung von Material für klinische Studien, Stabilitätsstudien oder Marktproben. |

| Datenerfassung für die Skalierung | Sammeln kritischer Erkenntnisse, um einen reibungslosen Übergang zur Fertigung zu gewährleisten. |

Bereit, Ihren Scale-up-Prozess zu entrisikieren und einen reibungslosen Übergang zur Fertigung zu gewährleisten?

Die Wahl der richtigen Gefriertrocknungsanlage ist entscheidend für den Erfolg in der Pharmazie, Biotechnologie und Lebensmittelwissenschaft. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Gefriertrockner, die auf jede Phase des Produktlebenszyklus zugeschnitten sind.

Unsere Experten können Ihnen bei der Auswahl des idealen Pilotanlagen-Gefriertrockners helfen, um Ihren Prozess zu validieren, Zyklen zu optimieren und die Chargen zu produzieren, die Sie für fortgeschrittene Tests benötigen. Lassen Sie uns mit Ihnen zusammenarbeiten, um die Lücke zwischen Forschung und Entwicklung und Produktion effizient und effektiv zu schließen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren Weg zum Markt beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Tischgefriertrockner für Laboranwendungen

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Tragbarer digitaler Laborautoklav für Sterilisationsdruck

- Labor-Hochdruck-Dampfsterilisator Vertikaler Autoklav für Laborabteilungen

- Tragbares Hochdruck-Laborautoklav-Dampfsterilisator für den Laborgebrauch

Andere fragen auch

- Was ist der Unterschied zwischen kristallinen und amorphen Materialien beim Gefriertrocknen? Beherrschen Sie die kritische Temperatur für den Erfolg

- Was ist die Bedeutung des Hochvakuums (Ultimate Vacuum) in einem Gefriertrockner? Ein wichtiger Diagnosewert für effizientes Trocknen

- Kann man Feststoffe und Flüssigkeiten in einer Lösung durch Filtrieren trennen? Nein, und hier ist der Grund

- Welche Hauptschritte umfasst der Gefriertrocknungsprozess? Ein Leitfaden zu den 3 Schlüsselphasen

- Was geschieht während der sekundären Trocknungsphase? Meistern Sie den letzten Schritt für die Produktstabilität