Im Grunde werden Inertgase wegen dessen verwendet, was sie nicht tun. Ihr Hauptvorteil ist ihre chemische Nichtreaktivität, die es ermöglicht, eine stabile, kontrollierte Umgebung zu schaffen. Durch die Verdrängung reaktiver Gase wie Sauerstoff und Feuchtigkeit verhindern sie unerwünschte chemische Veränderungen wie Oxidation, Kontamination und Verbrennung und bewahren so die Materialintegrität und gewährleisten die Prozesssicherheit.

Der wahre Wert eines Inertgases liegt in seiner Fähigkeit, als neutraler Hintergrund zu dienen. Es schützt empfindliche Materialien und Prozesse, indem es die reaktiven Elemente aus der Atmosphäre entfernt und Ihnen so eine präzise Kontrolle über die chemische Umgebung ermöglicht.

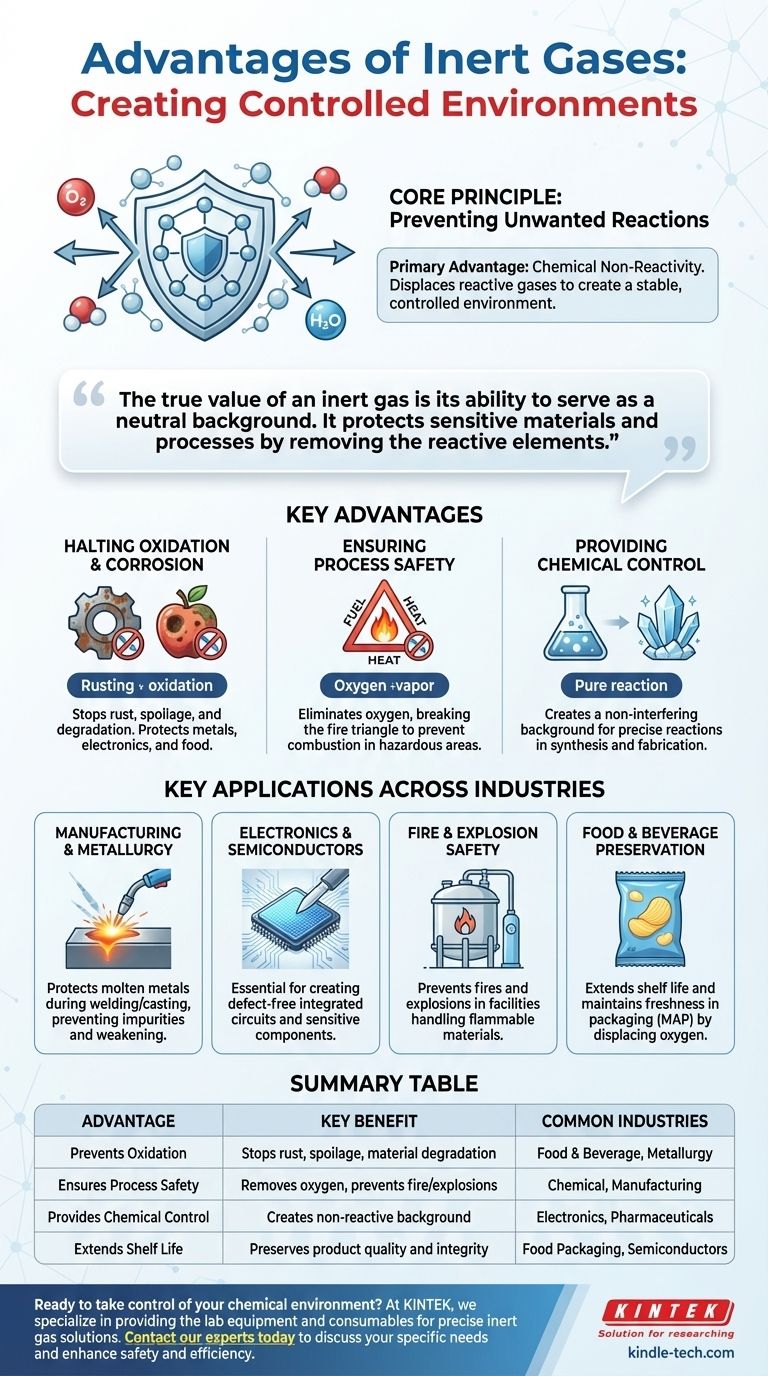

Das Kernprinzip: Verhinderung unerwünschter Reaktionen

Der grundlegende Nutzen der Verwendung eines Inertgases – wie Stickstoff oder Argon – ist seine Fähigkeit, eine Atmosphäre zu schaffen, die sich nicht an chemischen Reaktionen beteiligt. Dies ist ein mächtiges Werkzeug zur Kontrolle.

Verdrängung reaktiver Gase

Die meisten unerwünschten chemischen Zersetzungen werden durch Reaktionen mit Gasen in der Umgebungsluft verursacht, hauptsächlich Sauerstoff und Wasserdampf.

Inertgase arbeiten nach dem einfachen Prinzip der Verdrängung. Wenn ein Raum mit einem Inertgas geflutet wird, verdrängt es physisch die reaktive Luft und hinterlässt eine neutrale Atmosphäre.

Stoppen von Oxidation und Korrosion

Oxidation ist eine der häufigsten Formen der Materialdegradation, vom Rosten von Stahl bis zum Verderben von Lebensmitteln.

Durch die Entfernung von Sauerstoff aus der Umgebung stoppen Inertgase den Oxidationsprozess effektiv. Dies schützt die Qualität und verlängert die Lebensdauer von Metallen, Elektronik, Lebensmitteln und Pharmazeutika.

Schaffung einer kontrollierten Atmosphäre

In vielen wissenschaftlichen und industriellen Prozessen können selbst Spuren reaktiver Gase das Ergebnis verändern.

Das Inertgasspülen (Blanketing) bietet einen vorhersagbaren, nicht störenden Hintergrund für sensible Arbeiten wie chemische Synthese oder Kristallwachstum und stellt sicher, dass nur die Reaktionen ablaufen, die beabsichtigt sind.

Wichtige Anwendungen in verschiedenen Branchen

Das Prinzip der Inertisierung wird angewendet, um kritische Probleme in nahezu jedem Hightech- und Industriesektor zu lösen.

Fertigung und Metallurgie

Bei Prozessen wie Schweißen, Gießen oder Sintern sind geschmolzene Metalle extrem anfällig für Oxidation, was zu Verunreinigungen führen und das Endprodukt schwächen kann.

Ein Inertgasschild, typischerweise Argon, schützt das geschmolzene Metall vor der Luft. Dies verhindert die Auslaugung wichtiger Legierungselemente und stellt sicher, dass das fertige Teil seine erforderlichen mechanischen und chemischen Spezifikationen erfüllt.

Elektronik und Halbleiter

Die Halbleiterfertigung umfasst das Abscheiden und Ätzen mikroskopischer Materialschichten. Jede ungeplante Oxidation kann zu einem katastrophalen Geräteausfall führen.

Inerte Atmosphären sind unerlässlich, um die makellosen Bedingungen zu schaffen, die für die Herstellung von integrierten Schaltkreisen und anderen empfindlichen elektronischen Komponenten ohne Defekte erforderlich sind.

Brand- und Explosionsschutz

Die drei Elemente, die für ein Feuer erforderlich sind, sind Brennstoff, Hitze und Sauerstoff. Inertgassysteme eliminieren den Sauerstoff aus diesem Dreieck.

In Anlagen, in denen brennbare Flüssigkeiten oder brennbare Stäube gehandhabt werden, kann das Fluten eines Bereichs oder Behälters mit einem Inertgas verhindern, dass ein Brand oder eine Explosion überhaupt entsteht. Dies ist eine entscheidende Sicherheitsmaßnahme in Chemieanlagen und bei der Kraftstofflagerung.

Konservierung von Lebensmitteln und Getränken

Der Grund, warum eine Tüte Kartoffelchips aufgebläht ist, liegt darin, dass sie mit Stickstoff gespült wurde. Dies wird als Schutzgasverpackung (Modified Atmosphere Packaging, MAP) bezeichnet.

Dieses Inertgas verdrängt den Sauerstoff, der sonst die Fette und Öle in den Chips ranzig werden lassen würde, und hält sie so frisch und verlängert ihre Haltbarkeit. Das gleiche Prinzip wird bei Wein, Kaffee und frischem Obst angewendet.

Verständnis der praktischen Kompromisse

Obwohl sie wirkungsvoll sind, erfordert die Implementierung eines Inertgassystems eine sorgfältige Abwägung der praktischen Herausforderungen.

Kosten und Logistik

Inertgase sind nicht kostenlos. Ihr Einsatz umfasst die Kosten für das Gas selbst, Hochdruckspeicherflaschen oder Flüssigtanks sowie die dazugehörigen Rohrleitungen, Regler und Überwachungsgeräte.

Erstickungsgefahr

Dies ist die kritischste Sicherheitsüberlegung. Inertgase verdrängen Sauerstoff, und in einem geschlossenen Raum kann ein Leck schnell eine Atmosphäre schaffen, die kein Leben aufrechterhalten kann. Alle Bereiche, in denen Inertgase verwendet werden, erfordern eine angemessene Belüftung und Sauerstoffüberwachung, um Erstickung zu verhindern.

Reinheitsanforderungen

Verschiedene Anwendungen erfordern unterschiedliche Reinheitsgrade des Gases. Während Lebensmittelverpackungen möglicherweise Stickstoff in technischer Qualität verwenden, erfordert die Halbleiterfertigung hochreine (UHP) Gase, die erheblich teurer sind und eine spezielle Handhabung erfordern, um Kontaminationen zu vermeiden.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Strategie zur Verwendung von Inertgas hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialqualität liegt: Ihr Ziel ist es, Sauerstoff zu verdrängen, um Oxidation zu verhindern, sei es bei Lebensmittelverpackungen, in der Metallurgie oder bei der Elektronikmontage.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Ihr Ziel ist es, die Sauerstoffkomponente des Feuerdreiecks zu entfernen, um eine nicht brennbare Atmosphäre für den Umgang mit brennbaren Materialien zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Kontrolle liegt: Ihr Ziel ist es, eine wirklich nicht reaktive Umgebung zu schaffen, die sicherstellt, dass Ihre beabsichtigte Reaktion ohne Nebenreaktionen durch atmosphärische Gase abläuft.

Letztendlich geht es bei der Nutzung von Inertgasen darum, die absolute Kontrolle über die unsichtbare chemische Umgebung zu übernehmen, um ein gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Häufige Branchen |

|---|---|---|

| Verhindert Oxidation | Stoppt Rost, Verderb und Materialdegradation | Lebensmittel & Getränke, Metallurgie |

| Gewährleistet Prozesssicherheit | Entfernt Sauerstoff zur Verhinderung von Bränden und Explosionen | Chemie, Fertigung |

| Bietet chemische Kontrolle | Schafft einen nicht reaktiven Hintergrund für sensible Arbeiten | Elektronik, Pharmazeutika |

| Verlängert die Haltbarkeit | Erhält Produktqualität und Integrität | Lebensmittelverpackung, Halbleiter |

Bereit, die Kontrolle über Ihre chemische Umgebung zu übernehmen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für die Implementierung präziser Inertgassysteme benötigen. Ob Ihr Ziel Materialerhaltung, Prozesssicherheit oder chemische Kontrolle ist, unsere Expertise kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihre betriebliche Sicherheit und Effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Assemble Lab Zylinderförmige Pressform

Andere fragen auch

- Was sind die Vorteile von Argon? Erreichen Sie absolute Reinheit und Hochtemperaturbeständigkeit

- Was ist die Funktion eines Hochtemperatur-Atmosphärenrohr-Ofens bei der P-NCS-Synthese? Experten-Einblicke

- Was ist der Zweck der Verwendung eines Atmosphärenofens für die Nachbehandlung (Post-HT) von LLZO? Optimierung der Leitfähigkeit von Festkörperbatterien

- Warum sind Hochtemperatur-Atmosphärenöfen für die Untersuchung der Oxidationskinetik von Edelstahllegierungen erforderlich?

- Welche Rolle spielt ein Sauerstoffatmosphäre-Ofen bei 700°C bei der Herstellung von LiCoO2-Kathoden? Entsperren Sie Hochleistungsbatterien

- Was sind die beiden Hauptzwecke der Verwendung einer kontrollierten Atmosphäre? Schutz des Materials vs. Materialmodifikation

- Wie werden reduzierende Atmosphären beim Brennen von Keramikprodukten eingesetzt? Glasuren & Tonchemie meistern

- Was ist die Atmosphäre eines Sinterofens? Der Schlüssel zur Präzisionswerkstofftechnik