Der Hauptvorteil der Sputterdeposition ist ihre Fähigkeit, außergewöhnlich hochwertige Dünnschichten herzustellen. Diese Methode nutzt den Beschuss mit hochenergetischen Ionen, um Atome aus einem Ausgangsmaterial herauszuschlagen, was zu Filmen mit überragender Haftung, Dichte und Reinheit führt. Sie bietet eine bemerkenswerte Vielseitigkeit und ist in der Lage, Materialien mit sehr hohen Schmelzpunkten, komplexen Legierungen und Verbindungen mit präziser Zusammensetzungskontrolle abzuscheiden.

Sputtern ist die bevorzugte Abscheidungstechnik, wenn die Leistung und Integrität des Endfilms entscheidend sind. Es tauscht die Einfachheit anderer Methoden gegen eine unübertroffene Kontrolle über die Materialeigenschaften ein, was es für fortgeschrittene Anwendungen in der Optik, Elektronik und bei Schutzschichten unerlässlich macht.

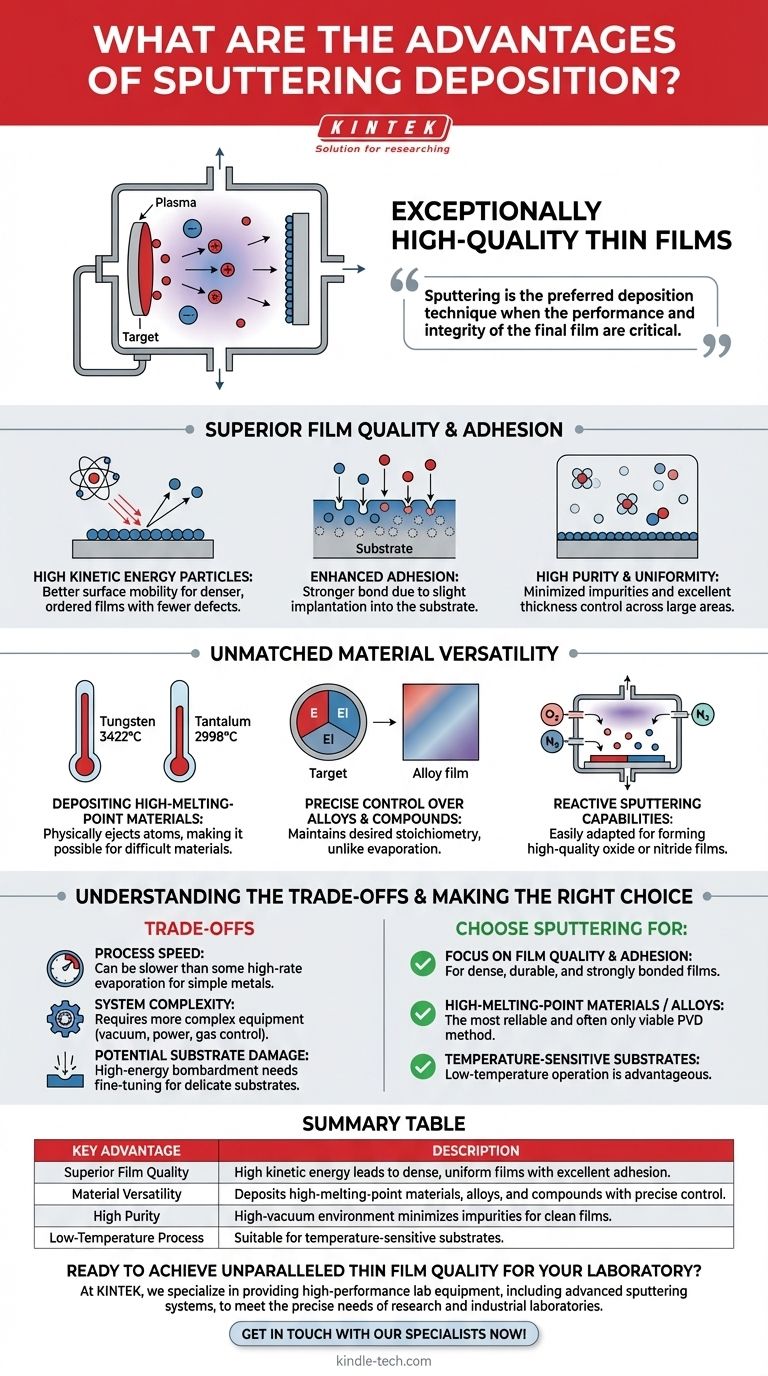

Überragende Filmqualität und Haftung

Das entscheidende Merkmal des Sputterns ist die hohe kinetische Energie der abgeschiedenen Partikel. Dieser grundlegende Unterschied zu anderen Methoden, wie der thermischen Verdampfung, ist die Quelle seiner bedeutendsten Vorteile.

Der Einfluss hoher kinetischer Energie

Beim Sputtern werden Atome mit erheblicher Kraft aus dem Targetmaterial herausgeschlagen. Wenn diese Atome das Substrat erreichen, besitzen sie eine viel höhere kinetische Energie als Atome, die einfach in einem Verdampfer abgekocht werden.

Diese Energie führt zu einer besseren Oberflächenmobilität, wodurch sich Atome zu einer dichteren, geordneteren Filmstruktur mit weniger Defekten anordnen können.

Verbesserte Haftung

Die hohe Energie der gesputterten Atome erzeugt eine stärkere Bindung mit dem Substrat. Die ankommenden Partikel können leicht in die Oberfläche eindringen und eine abgestufte Grenzfläche bilden, die die Filmhaftung im Vergleich zur sanfteren Abscheidung durch thermische Verdampfung dramatisch verbessert.

Hohe Reinheit und Gleichmäßigkeit

Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das typischerweise in einer Hochvakuumumgebung durchgeführt wird. Dies minimiert den Einbau von Verunreinigungen aus Restgasen in den Film.

Der Prozess ermöglicht auch eine ausgezeichnete Kontrolle über die Filmdicke und Gleichmäßigkeit über große Substratflächen, was für viele industrielle Anwendungen entscheidend ist.

Unübertroffene Materialvielseitigkeit

Das Sputtern ist nicht durch die thermischen Eigenschaften des Ausgangsmaterials begrenzt, was eine Vielzahl von Möglichkeiten eröffnet, die mit anderen Techniken unmöglich sind.

Abscheidung von hochschmelzenden Materialien

Da das Sputtern Atome physikalisch herausschlägt, anstatt die Quelle zu schmelzen, können Materialien mit extrem hohen Schmelzpunkten, wie Tantal (2998°C) oder Wolfram (3422°C), problemlos abgeschieden werden. Das Verdampfen dieser Materialien ist oft unpraktisch oder unmöglich.

Präzise Kontrolle über Legierungen und Verbindungen

Das Sputtern eignet sich hervorragend zur Abscheidung komplexer Materialien wie Legierungen. Die Zusammensetzung des gesputterten Films ist der Zusammensetzung des Ausgangstargets sehr ähnlich, wodurch die gewünschte Stöchiometrie erhalten bleibt. Dies ist bei der Verdampfung schwierig zu erreichen, da verschiedene Elemente mit unterschiedlichen Raten verdampfen können.

Reaktive Sputterfähigkeiten

Der Prozess kann leicht für die reaktive Abscheidung angepasst werden. Durch die Einführung eines reaktiven Gases, wie Sauerstoff oder Stickstoff, in die Kammer ist es möglich, hochwertige Oxid- oder Nitridschichten (z. B. Titannitrid für Hartstoffschichten) direkt auf dem Substrat zu bilden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sputtern nicht die Universallösung für alle Abscheidungsanforderungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Prozessgeschwindigkeit

Während modernes Magnetron-Sputtern die Abscheidungsraten erheblich erhöht hat, können einige Hochgeschwindigkeits-Thermoverdampfungsprozesse für die Abscheidung einfacher Metalle immer noch schneller sein. Die Wahl hängt oft von der erforderlichen Filmqualität im Verhältnis zum Durchsatz ab.

Systemkomplexität und Kosten

Sputtersysteme sind im Allgemeinen komplexer und teurer als einfache thermische Verdampfer. Sie erfordern Hochspannungsnetzteile, robuste Vakuumsysteme und Gasflussregler, was die Anfangsinvestition und den Wartungsaufwand erhöhen kann.

Potenzial für Substratschäden

Derselbe hochenergetische Partikelbeschuss, der die Haftung verbessert, kann, wenn nicht richtig kontrolliert, Schäden an extrem empfindlichen Substraten wie einigen Polymeren oder organischen Elektronikkomponenten verursachen. Die Feinabstimmung der Prozessparameter ist entscheidend, um dieses Risiko zu mindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Filmleistung, Materialtyp und Substratempfindlichkeit ab.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Haftung liegt: Sputtern ist die definitive Wahl für die Herstellung dichter, haltbarer und stark haftender Filme für anspruchsvolle Anwendungen.

- Wenn Sie mit hochschmelzenden Materialien oder komplexen Legierungen arbeiten: Sputtern ist die zuverlässigste – und oft die einzige – verfügbare PVD-Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: Der Niedertemperaturbetrieb des Sputterns bietet einen erheblichen Vorteil gegenüber Hochtemperaturmethoden wie der chemischen Gasphasenabscheidung (CVD).

- Wenn Ihr Hauptaugenmerk auf maximaler Einfachheit und geringen Kosten für einfache Metalle liegt: Die thermische Verdampfung könnte eine einfachere und wirtschaftlichere Alternative sein.

Letztendlich ist die Wahl des Sputterns eine Investition in Qualität, Kontrolle und Materialflexibilität.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Überragende Filmqualität | Hohe kinetische Energie führt zu dichten, gleichmäßigen Filmen mit ausgezeichneter Haftung und weniger Defekten. |

| Materialvielseitigkeit | Abscheidung von hochschmelzenden Materialien (z. B. Wolfram), Legierungen und Verbindungen mit präziser Kontrolle. |

| Hohe Reinheit | Hochvakuumumgebung minimiert Verunreinigungen und gewährleistet saubere, hochleistungsfähige Filme. |

| Niedertemperaturprozess | Geeignet für temperaturempfindliche Substrate, im Gegensatz zu Hochtemperaturmethoden wie CVD. |

Bereit, eine unübertroffene Dünnschichtqualität für Ihr Labor zu erreichen?

Die Sputterdeposition ist unerlässlich für fortgeschrittene Anwendungen in der Optik, Elektronik und bei Schutzschichten, wo die Film-Integrität entscheidend ist. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich fortschrittlicher Sputtersysteme, um die präzisen Anforderungen von Forschungs- und Industrielaboren zu erfüllen.

Unsere Experten können Ihnen helfen, das ideale System auszuwählen, um alles von einfachen Metallen bis hin zu komplexen Legierungen mit überragender Haftung und Reinheit abzuscheiden. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK Ihre Forschungs- und Produktionskapazitäten verbessern können.

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen