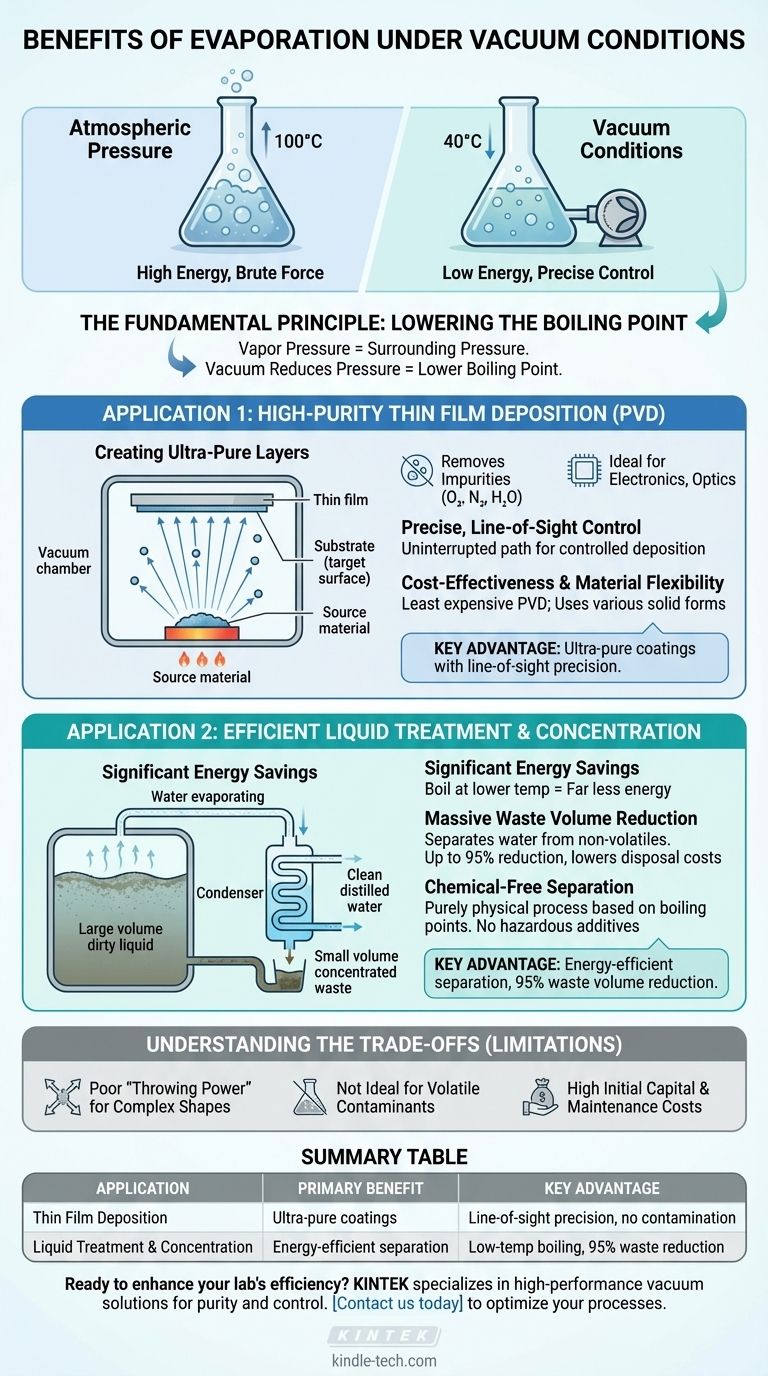

Im Kern senkt die Verdampfung einer Substanz unter Vakuum ihren Siedepunkt drastisch, was in zwei sehr unterschiedlichen industriellen Anwendungen deutliche Vorteile bietet. In der Fertigung ermöglicht dies die Herstellung hochreiner Dünnschichtbeschichtungen mit hoher Präzision. Für die Umwelt- und chemische Verarbeitung ermöglicht es die hocheffiziente Trennung und Konzentration von Flüssigkeiten, wie z.B. die Behandlung von Abwasser, mit deutlich geringerem Energieverbrauch als das Sieden bei atmosphärischem Druck.

Der Hauptvorteil der Verwendung eines Vakuums ist nicht die Verdampfung selbst, sondern die Kontrolle, die es bietet. Durch die Senkung der erforderlichen Temperatur wird der Prozess weniger zu einer Brute-Force-Heizung und mehr zu einer präzisen, effizienten Trennung – egal, ob Sie Atome für eine Beschichtung oder Wasser von einem Verunreiniger trennen.

Das Grundprinzip: Warum ein Vakuum verwenden?

Verdampfung ist der Prozess, bei dem eine Substanz von einem flüssigen oder festen in einen gasförmigen Zustand übergeht. Dies in einem Vakuum – einem Raum mit extrem niedrigem Druck – zu tun, verändert die beteiligte Physik grundlegend.

Senkung des Siedepunkts

Der Siedepunkt einer Substanz ist die Temperatur, bei der ihr Dampfdruck dem Umgebungsdruck entspricht. Durch die Erzeugung eines Vakuums reduzieren Sie den Umgebungsdruck drastisch.

Dies bedeutet, dass die Substanz bei einer viel niedrigeren Temperatur sieden und verdampfen kann. Dieses einzige Prinzip ist der Schlüssel, der alle anderen Vorteile des Prozesses freischaltet.

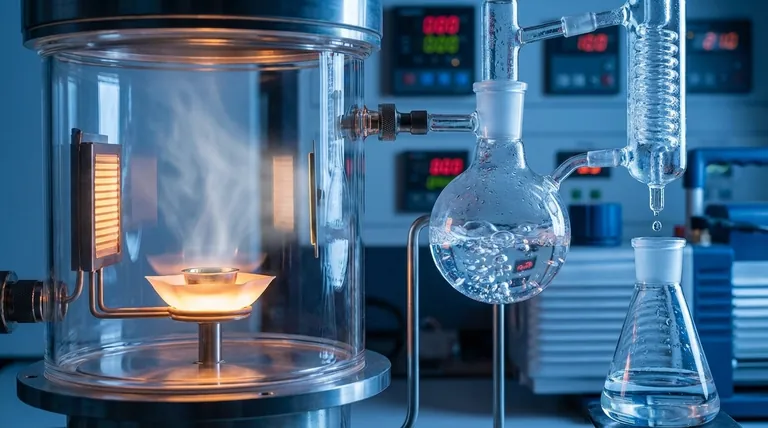

Anwendung 1: Hochreine Dünnschichtabscheidung

In diesem Zusammenhang, oft als Physikalische Gasphasenabscheidung (PVD) bezeichnet, wird ein fester Stoff in einem Vakuum erhitzt, bis er verdampft. Der Dampf wandert dann und kondensiert auf einer Zieloberfläche (dem Substrat), wodurch ein fester, dünner Film entsteht.

Erzeugung ultrareiner Schichten

Die Vakuumumgebung ist entscheidend, da sie atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf entfernt. Diese Gase würden sonst mit dem verdampften Material reagieren und Verunreinigungen in den Film einbringen.

Dies macht die Vakuumverdampfung ideal für die Abscheidung hochreiner Filme für Elektronik, Optik und Schutzbeschichtungen.

Präzise, geradlinige Kontrolle

In einem Vakuum bewegen sich verdampfte Atome in einer geraden, ununterbrochenen Linie von der Quelle zum Substrat.

Diese "Sichtlinien"-Trajektorie ermöglicht eine hochkontrollierte und präzise Abscheidung, die für die Erzeugung optischer Interferenzschichten, Spiegeloberflächen und leitfähiger Filme unerlässlich ist.

Kosteneffizienz und Materialflexibilität

Im Vergleich zu anderen PVD-Methoden wie dem Sputtern ist die Vakuumverdampfung oft der kostengünstigste Prozess. Sie kann auch Ausgangsmaterialien in praktisch jeder festen Form verwenden, was ihre Flexibilität erhöht.

Anwendung 2: Effiziente Flüssigkeitsbehandlung & -konzentration

Bei dieser Anwendung wird die Vakuumverdampfung verwendet, um Wasser von gelösten Substanzen oder Verunreinigungen zu trennen. Die Flüssigkeit wird in eine Vakuumkammer geleitet und erhitzt, wodurch das Wasser bei niedriger Temperatur abkocht und die Verunreinigungen zurückbleiben.

Erhebliche Energieeinsparungen

Das Sieden großer Wassermengen bei atmosphärischem Druck (100°C / 212°F) erfordert immense Energie. Durch das Sieden bei niedrigerer Temperatur unter Vakuum verbraucht der Prozess weitaus weniger Energie.

Dies macht es zu einer wirtschaftlichen Lösung für die Behandlung großer Mengen industrieller Abwässer.

Massive Abfallvolumenreduzierung

Diese Methode ist außergewöhnlich effektiv bei der Trennung von reinem Wasser von Verunreinigungen, die einen hohen Siedepunkt haben. Das Ergebnis ist ein kleines, konzentriertes Abfallvolumen und ein großes Volumen an zurückgewonnenem, destilliertem Wasser.

Industrien berichten von Abwasservolumenreduktionen von bis zu 95 %, wodurch Entsorgungskosten und Umweltauswirkungen drastisch gesenkt werden.

Chemikalienfreie Trennung

Die Vakuumverdampfung ist ein rein physikalischer Prozess. Sie trennt Substanzen aufgrund ihrer unterschiedlichen Siedepunkte und eliminiert die Notwendigkeit teurer und oft gefährlicher chemischer Zusätze, die bei anderen Behandlungsmethoden verwendet werden.

Dies ist ein großer Vorteil in Branchen wie Lebensmittel & Getränke, Pharmazeutika und Metallveredelung, wo chemische Kontamination ein Problem darstellt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumverdampfung keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Einschränkung 1: Schlechte "Wurfleistung" für Beschichtungen

Die geradlinige Natur der PVD ist auch eine Schwäche. Sie erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen ohne ausgeklügelte Substratrotationsmechanismen.

Einschränkung 2: Nicht ideal für alle Verunreinigungen

Bei der Flüssigkeitsbehandlung funktioniert die Vakuumverdampfung am besten, wenn eine flüchtige Flüssigkeit (wie Wasser) von nichtflüchtigen Verunreinigungen (wie Salzen oder Schwermetallen) getrennt wird.

Wenn die Verunreinigung einen Siedepunkt nahe oder unter dem von Wasser hat (z. B. flüchtige organische Verbindungen), können andere Trennmethoden erforderlich sein.

Einschränkung 3: Investitions- und Wartungskosten

Vakuumsysteme, einschließlich Pumpen und Kammern, stellen eine erhebliche Anfangsinvestition dar. Sie erfordern auch regelmäßige Wartung, um die Integrität des Vakuums zu gewährleisten, was für die Effizienz und Reinheit des Prozesses entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt, welche Vorteile der Vakuumverdampfung für Sie am relevantesten sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner Beschichtungen liegt: Wählen Sie die Vakuumverdampfung aufgrund ihrer außergewöhnlichen Reinheit, präzisen Kontrolle und Kosteneffizienz, insbesondere für die Beschichtung ebener oder einfach gekrümmter Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung schwieriger Abwässer liegt: Verwenden Sie die Vakuumverdampfung, um das Abfallvolumen drastisch zu reduzieren und sauberes Wasser zurückzugewinnen, insbesondere bei nichtflüchtigen Verunreinigungen.

- Wenn Ihr Hauptaugenmerk auf der Konzentration eines wertvollen Produkts liegt: Dieser Prozess ist ideal, um ein Lösungsmittel (wie Wasser) bei niedrigen Temperaturen schonend zu entfernen, um ein hitzeempfindliches Produkt zu konzentrieren, ohne es zu zersetzen.

Letztendlich verwandelt die Nutzung eines Vakuums die Verdampfung von einem einfachen Heizprozess in ein hochkontrolliertes Werkzeug zur Reinigung und Trennung.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Schlüsselvorteil |

|---|---|---|

| Dünnschichtabscheidung | Ultrareine Beschichtungen | Geradlinige Präzision, keine atmosphärische Kontamination |

| Flüssigkeitsbehandlung & -konzentration | Energieeffiziente Trennung | Niedertemperatursieden, 95 % Abfallvolumenreduzierung |

Bereit, die Effizienz Ihres Labors mit präziser Vakuumverdampfung zu steigern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte für die Dünnschichtabscheidung und Flüssigkeitstrennung. Unsere Vakuumlösungen liefern die Reinheit und Kontrolle, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um zu erfahren, wie unser Fachwissen Ihre Prozesse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile