Im Kern löst die Erhitzung von Quarz in einem Siliziumofen eine irreversible Phasenwandlung in Cristobalit aus, eine andere kristalline Form von Siliziumdioxid (SiO₂). Diese Umwandlung, insbesondere die schnelle Volumenänderung beim Abkühlen des Cristobalits, ist der Haupttreiber für mechanische Instabilität im Rohmaterial und wirkt sich direkt auf die Ofeneffizienz, Sicherheit und die gesamte Siliziumausbeute aus.

Die zentrale Herausforderung bei der Verwendung von Quarz für die Siliziumproduktion ist nicht das Erhitzen selbst, sondern die Folgen des Abkühlzyklus. Die Umwandlung in Cristobalit führt eine strukturelle „Erinnerung“ ein, die dazu führt, dass das Material beim Abkühlen bricht und feine Partikel erzeugt, die den gesamten Schmelzprozess stören.

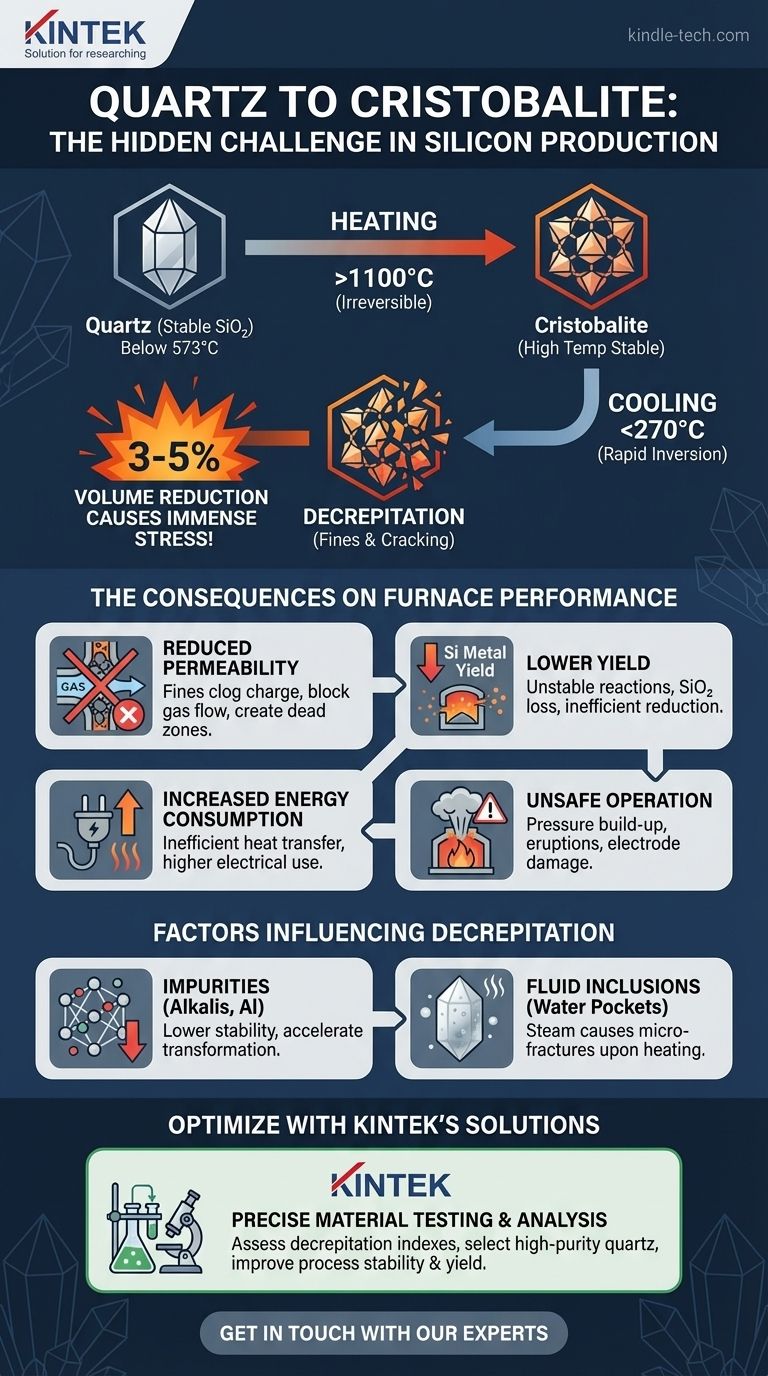

Die grundlegende Umwandlung: Quarz zu Cristobalit

Das Verständnis des Verhaltens von Quarz beginnt mit der Erkenntnis, dass er unter der extremen Hitze eines Siliziumofens nicht inert ist. Er durchläuft eine tiefgreifende und dauerhafte Änderung seiner Kristallstruktur.

Was ist Quarz?

Quarz ist die stabile kristalline Form von Siliziumdioxid (SiO₂) bei Umgebungsdruck und -temperatur. Er existiert als α-Quarz unterhalb von 573 °C und geht oberhalb dieser Temperatur reversibel in β-Quarz über. Dieser anfängliche Übergang beinhaltet nur eine geringfügige strukturelle Verschiebung.

Die irreversible Hochtemperaturänderung

Wenn die Temperaturen im Ofen auf etwa 1100 °C steigen, beginnt sich die Quarzstruktur langsam und irreversibel in Cristobalit umzuordnen, ein SiO₂-Polymorph, das bei sehr hohen Temperaturen stabil ist. Obwohl auch eine andere Phase, Tridymit, entstehen kann, ist Cristobalit das kritischere und häufigere Transformationsprodukt in diesem industriellen Kontext.

Warum Cristobalit der Schlüsselakteur ist

Einmal gebildet, kehrt Cristobalit beim Abkühlen nicht zu Quarz zurück. Das bedeutet, dass Quarzbrocken, die in den oberen Zonen des Ofens auf hohe Temperaturen erhitzt wurden, kein Quarz mehr sind; sie sind nun Cristobalitbrocken. Dieses neue Material weist völlig andere physikalische Eigenschaften auf.

Das kritische Problem: Die Cristobalit-Inversion

Die bedeutendste Folge der Cristobalitbildung tritt nicht bei Spitzentemperaturen auf, sondern während der Abkühlphasen innerhalb der Ofenbeschickung.

Hoch- vs. Tieftemperatur-Cristobalit

Ähnlich wie Quarz hat Cristobalit zwei Formen: einen Hochtemperatur-β-Cristobalit (stabil über ca. 270 °C) und einen Tieftemperatur-α-Cristobalit. Der Übergang zwischen diesen beiden Formen ist schnell und reversibel.

Die Quelle der Instabilität: Plötzliche Volumenänderung

Wenn β-Cristobalit unter etwa 270 °C abkühlt, invertiert er augenblicklich zu α-Cristobalit. Diese Inversion ist mit einer plötzlichen und signifikanten Volumenreduzierung von 3–5 % verbunden. Diese schnelle Kontraktion erzeugt enorme innere Spannungen im Material.

Die Folge: Dekrepitation

Die durch die α-β-Cristobalit-Inversion verursachte innere Spannung ist oft zu groß, als dass das Material sie aushalten könnte. Das Ergebnis ist die Dekrepitation – das heftige Reißen, Brechen und Zerfallen der Quarzbrocken in kleinere Stücke und feine Partikel. Man kann es sich so vorstellen, dass das Material von innen heraus zerspringt.

Wie sich Dekrepitation auf die Siliziumproduktion auswirkt

Die Erzeugung feiner Partikel ist kein geringfügiges Problem; sie beeinträchtigt die Leistung und Stabilität des Unterlichtbogenofens, der zur Siliziumherstellung verwendet wird, grundlegend.

Auswirkung auf die Ofendurchlässigkeit

Ein Siliziumofen ist auf eine gute Durchlässigkeit (Permeabilität) angewiesen, die es dem im Herd erzeugten heißen CO-Gas ermöglicht, nach oben zu strömen, um die absteigende Beschickung vorzuwärmen und mit ihr zu reagieren. Feine Partikel aus der Dekrepitation verstopfen die Zwischenräume zwischen größeren Brocken und reduzieren diese Durchlässigkeit drastisch.

Dies führt zu einer schlechten Gasverteilung, wodurch „Kanäle“ entstehen, in denen der Gasfluss zu hoch ist, und „tote Zonen“, in denen er zu niedrig ist.

Auswirkungen auf Reaktivität und Ausbeute

Feinstaub hat zwei negative Auswirkungen auf die Ausbeute. Erstens kann der intensive Gasfluss in Kanälen feine SiO₂-Partikel direkt aus dem Ofen blasen, was einen direkten Verlust an Rohmaterial darstellt.

Zweitens stören die unvorhersehbare Bewegung der Beschickung und der Gasfluss die stabilen Reaktionszonen, was zu einer ineffizienten Reduktion von SiO₂ zu Siliziummetall und einer Senkung der Gesamtausbeute des Prozesses führt.

Erhöhter Energieverbrauch

Eine schlechte Gasverteilung bedeutet eine ineffiziente Wärmeübertragung. Es wird mehr Energie benötigt, um die erforderlichen Temperaturen im gesamten Ofen aufrechtzuerhalten, was den Stromverbrauch und die Betriebskosten erhöht.

Instabiler und unsicherer Betrieb

Blockierter Gasfluss kann dazu führen, dass sich Gasdruck in Taschen innerhalb der Ofenbeschickung aufbaut. Die plötzliche Freisetzung dieses eingeschlossenen Gases kann zu „Eruptionen“ oder „Durchbrüchen“ führen, was zu einem hochgradig instabilen Ofenbetrieb, möglichen Schäden an den Elektroden und erheblichen Sicherheitsrisiken für das Personal führt.

Die Abwägungen verstehen: Nicht jeder Quarz ist gleich

Die Neigung einer bestimmten Quarzquelle zur Dekrepitation ist ein kritischer Qualitätsparameter. Dies wird stark von der Reinheit und der internen Struktur des Materials beeinflusst.

Die Rolle von Verunreinigungen

Verunreinigungen im Quarz-Kristallgitter, insbesondere Alkalien (wie Kalium und Natrium) und Aluminium, wirken als Flussmittel. Sie senken die Energiebarriere für die Umwandlung in Cristobalit, wodurch diese schneller und bei niedrigeren Temperaturen erfolgt, was den Grad der Dekrepitation erhöht.

Die Auswirkung von Flüssigkeitseinschlüssen

„Milchiger“ oder opaker Quarz ist mit mikroskopisch kleinen Flüssigkeitseinschlüssen gefüllt, winzigen Taschen mit eingeschlossenem Wasser. Beim Erhitzen verwandelt sich dieses Wasser in Hochdruckdampf und erzeugt von innen Mikrorisse. Dies schwächt die Struktur und verschlimmert die Auswirkungen der Dekrepitation erheblich. Hochreiner, transparenter Quarz schneidet im Allgemeinen besser ab.

Bewertung der thermischen Stabilität

Aufgrund dieser Faktoren ist die „thermische Stabilität“ oder der „Dekrepitationsindex“ von Quarz eine Schlüsselkennzahl für die Auswahl des Rohmaterials. Diese wird oft durch Labortests ermittelt, bei denen eine Quarzprobe erhitzt wird, um Ofenbedingungen zu simulieren, und die Menge des erzeugten Feinstaubmaterials gemessen wird.

Optimierung Ihres Prozesses durch Quarz-Auswahl

Ein tiefes Verständnis der Quarztransformation ermöglicht es Ihnen, von der reaktiven Problemlösung zur proaktiven Prozesssteuerung überzugehen, indem Sie Ihr primäres Rohmaterial verwalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ofenstabilität und Ausbeute liegt: Priorisieren Sie die Beschaffung von hochreinem Quarz mit einem nachgewiesenen niedrigen Dekrepitationsindex und minimalem Gehalt an Flüssigkeitseinschlüssen.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung einer variablen Rohstoffversorgung liegt: Führen Sie routinemäßige Dekrepitationstests durch, um Ihre Quarzchargen zu klassifizieren und sie strategisch zu mischen, um ein konsistentes und vorhersehbares Beschickungsverhalten aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Energiekosten liegt: Stellen Sie eine gute Durchlässigkeit der Beschickung sicher, indem Sie die Verwendung von Quarz, der zur Dekrepitation neigt, minimieren, da dies die Gasverteilung und die Wärmeübertragungseffizienz direkt verbessert.

Die Beherrschung des Verhaltens Ihrer SiO₂-Quelle ist die Grundlage für einen stabilen, effizienten und profitablen Siliziumproduktionsbetrieb.

Zusammenfassungstabelle:

| Phase | Wesentliche Änderung | Hauptauswirkung auf die Si-Produktion |

|---|---|---|

| Erhitzen (>1100°C) | Irreversible Umwandlung von Quarz in Cristobalit. | Bereitet die Bühne für Materialinstabilität beim Abkühlen. |

| Abkühlen (<270°C) | Schnelle α-β-Cristobalit-Inversion mit 3–5 % Volumenreduzierung. | Verursacht Dekrepitation (heftiges Brechen) und erzeugt Feinstaub. |

| Ofenbetrieb | Feinstaub verstopft die Beschickung, reduziert die Durchlässigkeit und stört den Gasfluss. | Senkt die Ausbeute, erhöht den Energieverbrauch und schafft unsichere Bedingungen. |

Erreichen Sie eine stabile und effiziente Siliziumproduktion, indem Sie das Verhalten Ihres Rohmaterials beherrschen. Die Umwandlung von Quarz unter Hitze ist ein kritischer Faktor für die Ofenleistung. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien für präzise Materialtests und -analysen. Unsere Lösungen helfen Ihnen, die Quarzdekrepitationsindizes genau zu bewerten und Ihre Rohstoffauswahl für maximale Ausbeute und Betriebssicherheit zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in der Forschung und Entwicklung sowie der Qualitätskontrolle der Siliziumproduktion unterstützen können.

Nehmen Sie Kontakt mit unseren Experten auf, um Ihren Prozess zu optimieren

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Ist Heißisostatisches Pressen dasselbe wie Sintern? Erzielen Sie überragende Dichte und Leistung

- Ist eine Filterpresse besser als ein Klärbecken? Wählen Sie das richtige Werkzeug für Ihr Trennziel

- Warum ist eine Vakuum-Entgasungskammer im Labor für biobasierte Epoxidharze notwendig? Lufteinschlüsse beseitigen & Festigkeit maximieren

- Wie entfernt man Lösungsmittel durch Verdampfung? Meistern Sie die Techniken für eine sichere und effiziente Probenvorbereitung

- Was sind die Anwendungen der Radioaktivität in der Industrie? Steigerung von Qualität, Sicherheit und Effizienz

- Wie verdampft man Ethylacetat? Beherrschen Sie die sichere und effiziente Lösungsmittelentfernung mit dem Rotationsverdampfer

- Welche industriellen Anwendungen gibt es für Diamanten? Entdecken Sie Hochleistungsanwendungen

- Was ist der Hauptzweck eines Kondensators bei EODS-Experimenten? Verhindert Verflüchtigung und gewährleistet Datenintegrität