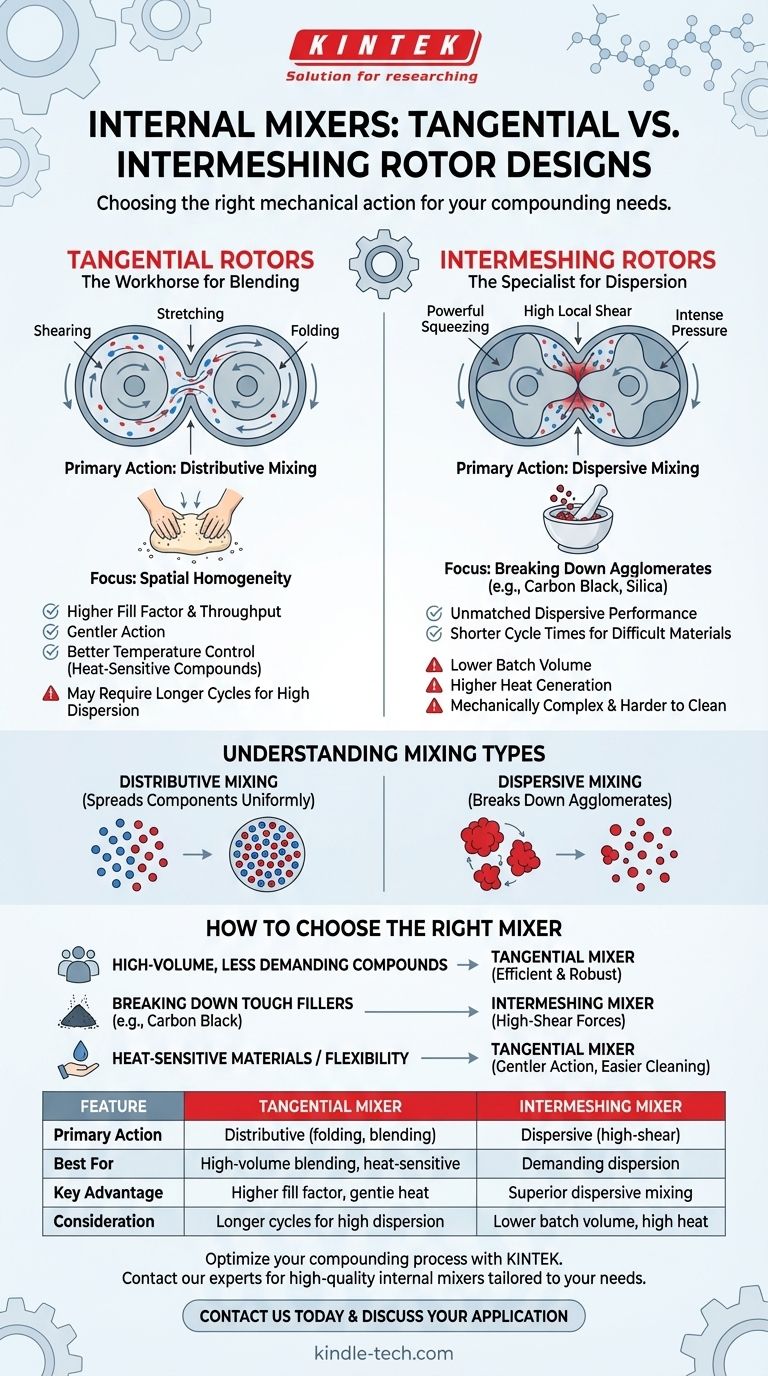

Bei der Wahl eines Innenmischers läuft Ihre Entscheidung auf zwei grundlegende Designs hinaus. Die primären Typen von Innenmischern sind das Tangential- Rotordesign und das Intermeshing- Rotordesign. Der Hauptunterschied liegt in der Positionierung der beiden Mischrotoren zueinander, was die Art und Intensität der auf das zu mischende Material ausgeübten Kräfte bestimmt.

Die Wahl zwischen Tangential- und Intermeshing-Mischern hängt nicht davon ab, welcher "besser" ist, sondern davon, die spezifische mechanische Wirkung des Mischers an die Anforderungen Ihrer Mischung anzupassen. Tangentialmischer eignen sich hervorragend zum Falten und Mischen, während Intermeshing-Mischer Spezialisten für die Erzeugung hoher Scherkräfte zum Zerkleinern von Partikeln sind.

Der grundlegende Designunterschied

Die Geometrie und Interaktion der Rotoren sind die kritischsten Faktoren, die die Leistung eines Mischers definieren. Dieser mechanische Unterschied wirkt sich direkt darauf aus, wie jeder Typ eine Polymerverbindung verarbeitet.

Tangentialrotoren: Das Arbeitstier zum Mischen

Bei einem Tangential- Design drehen sich die beiden Rotoren in separaten, zylindrischen Kammern, die tangential zueinander liegen. Die Rotoren berühren oder durchdringen sich nicht.

Die primäre Mischwirkung findet im Spalt oder "Nip" zwischen jedem Rotor und der Kammerwand statt. Material wird kontinuierlich geschert, gedehnt und gefaltet, während es durch diese Hochdruckzonen gezogen wird.

Diese Aktion ist primär distributiv. Stellen Sie es sich vor wie das Kneten von Teig von Hand; Sie falten und dehnen die Masse ständig, um alle Zutaten gleichmäßig zu verteilen.

Intermeshing-Rotoren: Der Spezialist für Dispersion

Bei einem Intermeshing- Design sind die Rotoren näher beieinander positioniert, und ihre Flügel oder Lappen sind so geformt, dass sie sich durch den Raum des jeweils anderen bewegen. Sie sind synchronisiert, um ein Zusammenstoßen zu vermeiden.

Dies erzeugt eine starke Quetsch- und Scherwirkung auf das Material, das zwischen den beiden Rotoren selbst eingeschlossen ist. Dies erzeugt extrem hohe lokale Scherspannungen.

Diese Aktion ist primär dispersiv. Sie ist vergleichbar mit der Verwendung eines Mörsers und Stößels, bei dem das Ziel darin besteht, Agglomerate unter intensivem, lokalisiertem Druck zu zermahlen und zu zerkleinern.

Leistung: Dispersives vs. distributives Mischen

Das Verständnis der Art des Mischens, das Ihre Mischung erfordert, ist entscheidend für die Auswahl der richtigen Ausrüstung. Diese beiden Konzepte sind zentral für das gesamte Gebiet der Compoundierung.

Was ist distributives Mischen?

Distributives Mischen konzentriert sich auf die Erzielung räumlicher Homogenität. Sein Ziel ist es, kleinere Komponenten (wie Öle, Härter oder einige Füllstoffe) gleichmäßig in der Polymermatrix zu verteilen.

Es ändert die Position von Partikeln, reduziert aber deren Größe nicht wesentlich. Tangentialmischer sind mit ihrer starken Falt- und Umlenkfunktion bei dieser Aufgabe sehr effektiv.

Was ist dispersives Mischen?

Dispersives Mischen konzentriert sich auf das Aufbrechen kohäsiver Agglomerate von Füllstoffen, wie Ruß oder Siliziumdioxid, in kleinere, diskrete Partikel.

Dies erfordert die Erzeugung hoher Spannungen, um die Kräfte zu überwinden, die die Füllstoffpartikel zusammenhalten. Die intensive, lokalisierte Scherung eines Intermeshing-Mischers ist speziell darauf ausgelegt, diese Kräfte bereitzustellen.

Die Kompromisse verstehen

Keines der Designs ist universell überlegen. Die optimale Wahl hängt vollständig von Ihrem Material, Prozess und den Zielen des Endprodukts ab. Jedes hat deutliche Vorteile und Einschränkungen.

Überlegungen zu Tangentialmischern

Tangentialmischer ermöglichen oft einen höheren Füllfaktor, was bedeutet, dass mehr Material pro Charge verarbeitet werden kann, wodurch der Durchsatz potenziell erhöht wird.

Ihre Mischwirkung ist tendenziell sanfter und kann eine bessere Temperaturkontrolle bieten, was ein erheblicher Vorteil für wärmeempfindliche Verbindungen ist, die unter hoher Scherung anbrennen könnten.

Sie können jedoch Schwierigkeiten haben, die höchsten Dispersionsgrade zu erreichen, die für anspruchsvolle Anwendungen erforderlich sind, was manchmal längere Mischzyklen zum Ausgleich erfordert.

Überlegungen zu Intermeshing-Mischern

Intermeshing-Mischer bieten eine unübertroffene dispersive Mischleistung und erreichen oft Qualitätsziele in kürzeren Zykluszeiten für schwer zu dispergierende Materialien.

Diese hohe Effizienz hat ihren Preis. Sie haben typischerweise ein geringeres Chargenvolumen, und die intensive Scherung kann erhebliche Wärme erzeugen, was das Risiko einer Materialdegradation erhöht, wenn sie nicht sorgfältig kontrolliert wird.

Sie sind auch mechanisch komplexer und können zwischen den Chargen schwieriger gründlich zu reinigen sein, was eine Überlegung für Hersteller ist, die viele verschiedene Compounds verarbeiten.

So wählen Sie den richtigen Mischer für Ihre Mischung

Ihre Wahl sollte eine direkte Widerspiegelung Ihres primären Compoundierungsziels sein.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion und dem distributiven Mischen weniger anspruchsvoller Compounds liegt: Ein Tangentialmischer ist typischerweise die effizientere und robustere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Aufbrechen zäher Füllstoffe wie Ruß für Hochleistungsanwendungen liegt: Ein Intermeshing-Mischer liefert die notwendigen hohen Scherkräfte für eine überlegene Dispersion.

- Wenn Sie mit wärmeempfindlichen Materialien arbeiten oder maximale Chargenflexibilität benötigen: Die sanftere Wirkung und die einfachere Reinigung eines Tangentialmischers können vorzuziehen sein.

Das Verständnis des grundlegenden Unterschieds im Rotordesign ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zur Erfüllung Ihrer spezifischen Compoundierungsziele erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Tangentialmischer | Intermeshing-Mischer |

|---|---|---|

| Primäre Mischwirkung | Distributiv (Falten, Mischen) | Dispersiv (hohe Scherung, Partikelzerkleinerung) |

| Am besten geeignet für | Großvolumiges Mischen, wärmeempfindliche Materialien | Anspruchsvolle Dispersion (z. B. Ruß) |

| Hauptvorteil | Höherer Füllfaktor, sanftere Wärmeerzeugung | Überlegenes dispersives Mischen, kürzere Zyklen |

| Überlegung | Kann längere Zyklen für hohe Dispersion erfordern | Geringeres Chargenvolumen, höhere Wärmeerzeugung |

Optimieren Sie Ihren Compoundierungsprozess mit der richtigen Ausrüstung. Die Auswahl des richtigen Innenmischers ist entscheidend für die Erreichung der Qualitäts- und Leistungsziele Ihres Produkts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Innenmischern, die auf Ihre spezifischen Polymer- und Materialwissenschaftsanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die perfekte Lösung für effizientes Mischen oder hochscherende Dispersion zu finden. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten! Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Schüttelmaschine mit Orbitalbewegung

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Warum wird ein hochpräziser Orbital-Schüttler für die Adsorption von Chitin benötigt? Schnelles Gleichgewicht & präzise Daten erzielen

- Was ist der Unterschied zwischen einem Schüttler und einem Vortexer? Wählen Sie den richtigen Mischer für Ihren Laborworkflow

- Welche Rolle spielt Laborrührtechnik bei der Herstellung von nZVI? Erzielung stabiler und gleichmäßiger Nano-Suspensionen

- Wie geht ein hocheffizientes Rührsystem die technischen Herausforderungen der Lösungsmittelviskosität an? Master Vorbehandlung.

- Wie beeinflusst ein Laborrührer die Qualität von MOF-Produkten? Präzision meistern in der nicht-solvothermalen Synthese