In der pharmazeutischen Industrie sind Mischer keine einzelne Geräteklasse, sondern eine vielfältige Auswahl an spezialisierten Werkzeugen, die jeweils für einen bestimmten Zweck entwickelt wurden. Sie werden grob nach dem physikalischen Zustand der zu mischenden Materialien – Feststoffe, Flüssigkeiten oder Halbflüssigkeiten – und dem von ihnen verwendeten physikalischen Mechanismus, wie Taumeln, Konvektion oder hohe Scherkraft, kategorisiert. Die Auswahl hängt vollständig von den Eigenschaften der Inhaltsstoffe und den gewünschten Eigenschaften des Endprodukts ab.

Die wichtigste Erkenntnis ist nicht die Frage „Was ist der beste Mischer?“, sondern vielmehr „Welcher Mischmechanismus passt korrekt zu meinen Materialien und meinem Prozessziel?“ Die Wahl zwischen einem sanften Taumelmischer für empfindliche Granulate und einem High-Shear-Mischer für eine stabile Emulsion ist grundlegend für die Erzielung von Produktqualität und Wirksamkeit.

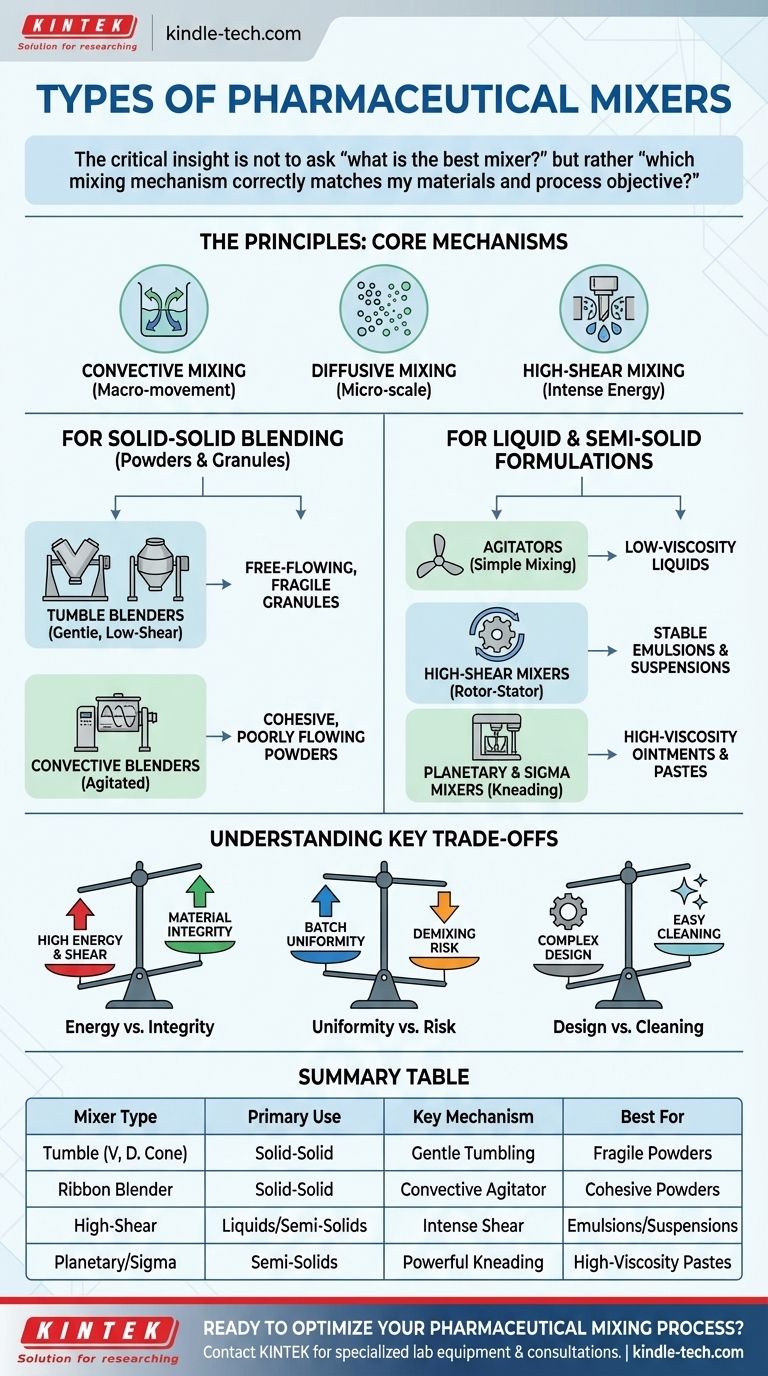

Die Prinzipien: Wie pharmazeutische Mischer funktionieren

Bevor spezifische Modelle verglichen werden, ist es wichtig, die Kernmechanismen zu verstehen, die den Mischprozess antreiben. Die Wirksamkeit eines jeden Mischers wird durch seine Fähigkeit bestimmt, eines oder mehrere dieser Prinzipien anzuwenden.

Konvektives Mischen

Dies ist die Makrobewegung großer Partikelgruppen von einem Ort zum anderen innerhalb des Mischers. Sie wird durch Paddel, Klingen oder die Rotation des gesamten Behälters erreicht und führt zu einer schnellen Massenvermischung.

Diffusives Mischen

Auch als Schermischen bekannt, findet dies in kleinerem Maßstab statt. Es beinhaltet die Bewegung einzelner Partikel übereinander, was entscheidend für das Erreichen eines hohen Grades an Gleichmäßigkeit ist, insbesondere bei Pulvermischungen.

High-Shear-Mischen

Dieser Mechanismus beinhaltet intensive mechanische Energie, um Partikel, Tröpfchen oder Agglomerate aufzubrechen. Ein Rotor, der sich mit hoher Geschwindigkeit in einem stationären Stator bewegt, erzeugt hydraulische Scherkraft, die für die Herstellung stabiler Emulsionen, Suspensionen und feiner Dispersionen unerlässlich ist.

Gängige Typen von pharmazeutischen Mischern

Mischer lassen sich am besten verstehen, indem man sie nach der Art der Formulierung gruppiert, die sie herstellen sollen.

Für das Mischen von Feststoffen (Pulver und Granulate)

Diese werden zur Herstellung homogener Mischungen von trockenen Pulvern verwendet, was ein grundlegender Schritt bei der Herstellung von Tabletten und Kapseln ist.

-

Taumelmischer: Diese Mischer haben einen stationären Antrieb, der den gesamten Behälter dreht, wodurch das Material kaskadiert und sich vermischt. Sie sind bekannt für sanftes Mischen mit geringer Scherkraft und eignen sich ideal für rieselfähige, dichte oder empfindliche Granulate.

- V-Mischer: Besteht aus zwei verbundenen Zylindern. Während der Rotation wird die Charge wiederholt geteilt und kombiniert, was das diffusive Mischen fördert.

- Doppelkonusmischer: Ein einfaches Design, das leicht zu reinigen ist und sanftes Mischen ermöglicht, da das Material von einem Konus zum anderen fließt.

- Oktagonalmischer: Wie der Name schon sagt, bietet seine achteckige Form mehr Oberflächen als ein V-Mischer, wodurch er größere Materialmengen auf einer kleineren Stellfläche verarbeiten kann.

-

Konvektive Mischer (Rührwerksmischer): Diese Mischer haben eine stationäre Schale und ein sich bewegendes internes Rührwerk (wie ein Band oder Paddel), das das Material bewegt. Sie sind effektiver als Taumelmischer für kohäsive oder schlecht fließende Pulver.

- Bandmischer: Ein horizontaler U-förmiger Trog enthält ein doppeltes spiralförmiges Band, das Material sowohl radial als auch lateral bewegt. Er ist sehr effizient für das Mischen von Pulvern.

Für flüssige und halbflüssige Formulierungen

Diese Mischer sind für die Verarbeitung von allem, von niedrigviskosen Lösungen bis zu hochviskosen Salben und Pasten, konzipiert.

-

Rührwerke: Dies sind die gebräuchlichsten Typen für das Mischen von Flüssigkeiten oder das Auflösen von Feststoffen in Flüssigkeiten. Einfache Propeller oder Turbinen sind auf einer Welle in einem Tank montiert, um einen Wirbel zu erzeugen und eine Massenbewegung zu gewährleisten.

-

High-Shear-Mischer (Rotor-Stator): Unverzichtbar für die Herstellung von Emulsionen und Suspensionen. Ein Hochgeschwindigkeitsrotor erzeugt intensive mechanische und hydraulische Scherkraft, die Tröpfchen und Partikel aufbricht, um eine stabile, homogene Mischung zu erzeugen.

-

Planeten- & Sigma-Kneter: Werden für die anspruchsvollsten Anwendungen eingesetzt: hochviskose Halbflüssigkeiten wie Salben, Cremes und Nassgranulate. Leistungsstarke Klingen bewegen sich mit einer Planetenbewegung oder in einer „Sigma“-Form durch das Material, um die dicke Masse zu kneten und zu falten und eine vollständige Dispersion zu gewährleisten.

Die wichtigsten Kompromisse verstehen

Die Auswahl eines Mischers beinhaltet das Abwägen von Effizienz, Produktqualität und betrieblichen Einschränkungen. Kein einzelnes Design ist in allen Aspekten überlegen.

Mischenergie vs. Materialintegrität

High-Shear-Mischer sind schnell und effektiv für die Homogenisierung, können aber erhebliche Wärme erzeugen und empfindliche oder hitzeempfindliche pharmazeutische Wirkstoffe (APIs) beschädigen. Taumelmischer sind extrem sanft, können aber für kohäsive Pulver unwirksam sein oder längere Mischzeiten erfordern.

Chargengleichmäßigkeit vs. Entmischungsrisiko

Während konvektive Mischer (wie Bandmischer) schnell sind, können sie Scherkräfte erzeugen, die eine Entmischung von Partikeln unterschiedlicher Größe oder Dichte verursachen. Taumelmischer liefern oft eine gleichmäßigere Endmischung für diese Materialtypen, obwohl sie länger dauern können.

Leichte Reinigung und Validierung

Einfachere Designs mit glatten Oberflächen, wie Doppelkonus- und V-Mischer, sind wesentlich einfacher zu reinigen und zu validieren. Dies ist ein entscheidender Aspekt in der pharmazeutischen Herstellung, um Kreuzkontaminationen zu vermeiden. Komplexe Rührwerke in Band- oder Planetenmischern haben mehr Kontaktteile und können schwierig gründlich zu reinigen sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Zielen Ihres Formulierungsprozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf dem sanften Mischen von rieselfähigen, bröseligen Pulvern liegt: Ein Taumelmischer (V-Mischer, Doppelkonusmischer) ist die Standardwahl, um Gleichmäßigkeit ohne Partikelschäden zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer stabilen, feintropfigen Emulsion oder Suspension liegt: Ein High-Shear-Rotor-Stator-Mischer ist unerlässlich, um die erforderliche Partikelgrößenreduktion zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Mischen hochviskoser Pasten, Salben oder feuchter Massen liegt: Ein Planeten- oder Sigma-Kneter ist erforderlich, um die benötigte kraftvolle Knetwirkung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Mischen von kohäsiven oder schlecht fließenden Pulvern liegt: Ein Bandmischer bietet die notwendige Zwangsbewegung, um eine homogene Mischung zu gewährleisten.

Letztendlich hängt der Erfolg der pharmazeutischen Herstellung von der Auswahl der Ausrüstung ab, die die richtigen physikalischen Kräfte auf Ihre spezifischen Materialien anwendet.

Zusammenfassungstabelle:

| Mischertyp | Primäre Anwendung | Schlüsselmechanismus | Am besten geeignet für |

|---|---|---|---|

| Taumelmischer (V, Doppelkonus) | Mischen von Feststoffen | Sanftes Taumeln, diffuses Mischen | Rieselfähige, empfindliche Pulver & Granulate |

| Bandmischer | Mischen von Feststoffen | Konvektives Mischen mit Rührwerk | Kohäsive oder schlecht fließende Pulver |

| High-Shear-Mischer | Flüssigkeiten & Halbflüssigkeiten | Intensive Rotor-Stator-Scherung | Herstellung stabiler Emulsionen & Suspensionen |

| Planeten-/Sigma-Mischer | Halbflüssigkeiten | Kraftvolles Kneten & Falten | Hochviskose Cremes, Salben, Pasten |

Bereit, Ihren pharmazeutischen Mischprozess zu optimieren?

Die Wahl des richtigen Mischers ist entscheidend für die Qualität, Wirksamkeit und Konformität Ihres Produkts. Die Experten von KINTEK helfen Ihnen gerne bei diesen wichtigen Entscheidungen.

Wir liefern spezialisierte Laborgeräte und Verbrauchsmaterialien, um Ihre präzisen pharmazeutischen Anforderungen zu erfüllen. Egal, ob Sie eine neue feste Darreichungsform, eine stabile Emulsion oder eine hochviskose Creme entwickeln, wir können Sie mit der idealen Mischtechnologie für Ihre Anwendung verbinden.

Lassen Sie uns Ihnen helfen, perfekte Homogenität und Scale-up-Erfolg zu erzielen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie, wie unsere Lösungen die Effizienz und den Output Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Schüttelmaschine mit Orbitalbewegung

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Welche Rolle spielt ein Hochscherhomogenisator bei ODC-Katalysatorsuspensionen? Entfesseln Sie überlegene elektrochemische Effizienz

- Welche Funktionen erfüllen Laborzentrifugen und Hochscherhomogenisatoren? Optimieren Sie Ihre nano-modifizierten Verbundwerkstoffe

- Welche Funktion erfüllen Magnetrührer und Hochscherhomogenisatoren? Optimierung der Kern-Schale-PCM-Synthese

- Warum sind Hochscher-Mischer oder Ultraschallhomogenisatoren für MMT-Nanokomposite notwendig? Echtes Nano-Reinforcement freisetzen

- Was ist die Funktion von Hochscher-Dispergiergeräten in koronabeständigen Nanokompositen? Verbessern Sie Ihre Isolierung