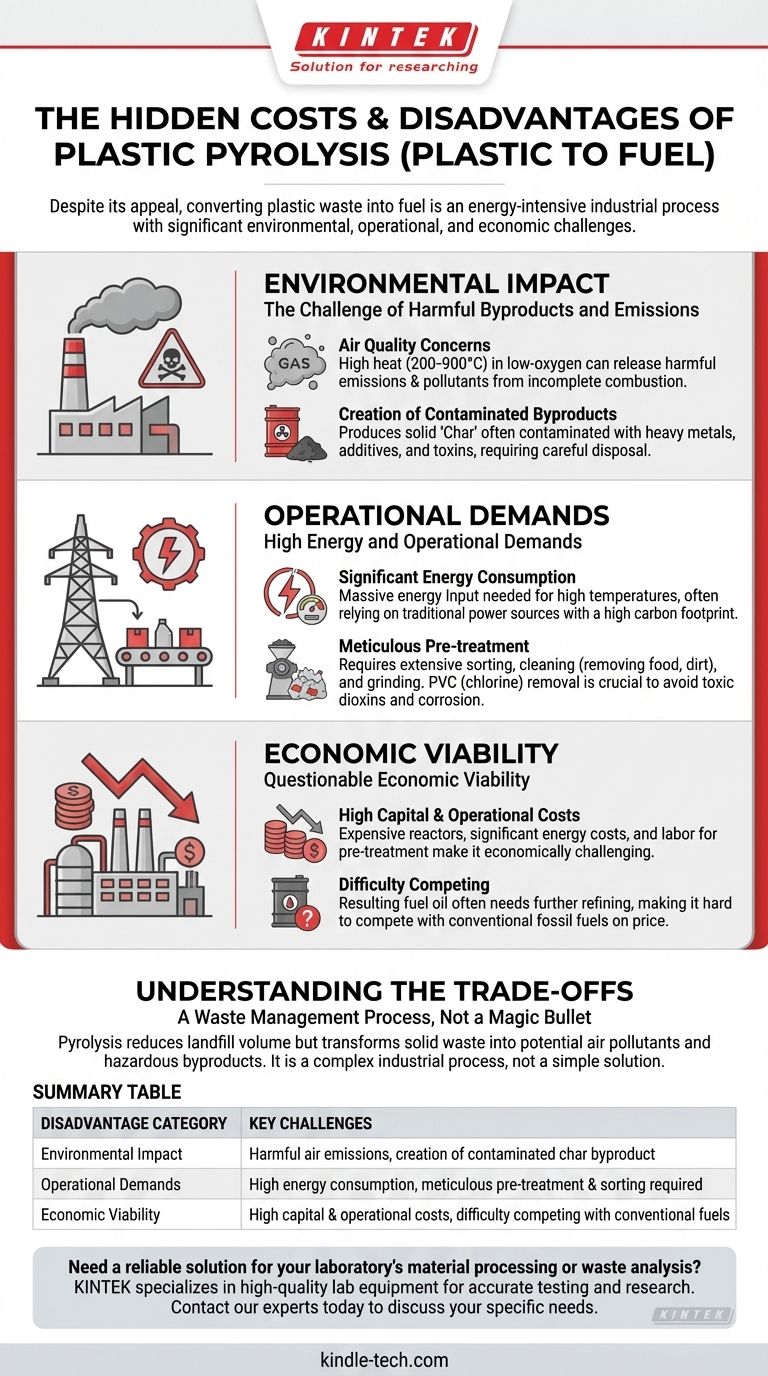

Trotz seines Reizes ist der Prozess der Umwandlung von Kunststoffabfällen in Brennstoff durch Pyrolyse mit erheblichen ökologischen, betrieblichen und wirtschaftlichen Nachteilen behaftet. Die erforderlichen hohen Temperaturen und die chemische Komplexität von gemischten Kunststoffabfällen schaffen Herausforderungen, die oft übersehen werden, einschließlich des Potenzials für schädliche Luftemissionen und der Entstehung anderer kontaminierter Nebenprodukte, die eine sorgfältige Handhabung erfordern.

Die Kernherausforderung der Kunststoffpyrolyse besteht darin, dass sie keine saubere oder einfache Lösung ist. Es handelt sich um einen energieintensiven industriellen Prozess, der eine Form der Umweltverschmutzung (feste Abfälle) gegen eine andere (Luftemissionen und gefährliche Nebenprodukte) eintauschen kann, wenn er nicht unter strengen, kostspieligen Kontrollen durchgeführt wird.

Die Herausforderung schädlicher Nebenprodukte und Emissionen

Das Hauptversprechen der Pyrolyse besteht darin, komplexe Kunststoffe in einfachere, nützliche Substanzen aufzuspalten. Die Realität dieser chemischen Zersetzung ist jedoch unordentlich und erzeugt Ergebnisse, die ebenso problematisch sein können wie der ursprüngliche Abfall.

Bedenken hinsichtlich der Luftqualität

Der Prozess erfordert das Erhitzen von Kunststoff auf extrem hohe Temperaturen (200–900 °C) in einer sauerstoffarmen Umgebung. Wenn das System nicht perfekt konstruiert, betrieben und gewartet wird, können diese Bedingungen zur Freisetzung schädlicher Emissionen in die Atmosphäre führen, was die Luftqualität negativ beeinflusst.

Jegliche Lecks oder unvollständige Verbrennung können ein Gemisch von Schadstoffen freisetzen und damit den Anspruch der Technologie als „umweltfreundliche“ Lösung untergraben.

Entstehung kontaminierter Nebenprodukte

Die Pyrolyse erzeugt nicht nur flüssigen Brennstoff. Sie produziert auch einen festen Rückstand, bekannt als Pech (Char), und nicht kondensierbare Gase. Die Zusammensetzung dieses Pechs kann mit Schwermetallen, Zusatzstoffen und anderen Toxinen verunreinigt sein, die im ursprünglichen Kunststoffabfall vorhanden waren, was seine Entsorgung zu einer neuen Umweltbelastung macht.

Hohe Energie- und Betriebsanforderungen

Die theoretische Einfachheit des „Erhitzens von Kunststoff“ verbirgt eine komplexe und ressourcenintensive industrielle Realität. Die betrieblichen Anforderungen für eine erfolgreiche Pyrolyse sind ein wesentlicher Nachteil, der sowohl den ökologischen Fußabdruck als auch die wirtschaftliche Tragfähigkeit beeinflusst.

Erheblicher Energieverbrauch

Das Erreichen und Aufrechterhalten der für die Pyrolyse erforderlichen hohen Temperaturen erfordert eine massive Energiemenge. Die Energiebilanz des gesamten Betriebs kann ungünstig sein, was bedeutet, dass die zur Betreibung der Anlage benötigte Energie im Verhältnis zum Energiewert des produzierten Brennstoffs erheblich sein kann.

Dieser hohe Energieeinsatz stützt sich oft auf traditionelle Energiequellen und trägt zu einem CO2-Fußabdruck bei, der die Vorteile des Kunststoffrecyclings zunichtemachen kann.

Die Notwendigkeit einer sorgfältigen Vorbehandlung

Kunststoffabfälle sind kein einheitlicher oder sauberer Ausgangsstoff. Die Referenzen weisen auf die Notwendigkeit hin, Verunreinigungen zu entfernen und das Material zu mahlen, aber dieser Schritt stellt eine erhebliche betriebliche Belastung dar. Speisereste, Schmutz und andere nicht-plastische Materialien müssen entfernt werden.

Darüber hinaus können verschiedene Kunststoffarten (wie PVC, das Chlor enthält) Geräte korrodieren und beim Erhitzen hochgiftige Substanzen wie Dioxine erzeugen, was eine sorgfältige Sortierung vor der Verarbeitung erfordert. Diese Vorbehandlung führt zu erheblichen Kosten, Arbeitsaufwand und Komplexität.

Die Abwägungen verstehen

Die Pyrolyse als perfekte Lösung für die Plastikverschmutzung anzusehen, ist ein häufiger Fehler. Die Anerkennung ihrer Kompromisse ist für jede ernsthafte Bewertung der Technologie von entscheidender Bedeutung.

Ein Abfallwirtschaftsprozess, keine Wunderwaffe

Die Pyrolyse ist im Grunde eine Technologie zur Abfallverarbeitung. Sie kann das Volumen des auf Deponien landenden Kunststoffs reduzieren, beseitigt aber nicht das Kernproblem. Sie wandelt ein sichtbares Problem mit festen Abfällen in weniger sichtbare, aber potenziell schädlichere Probleme im Zusammenhang mit der Luftqualität und gefährlichen Nebenprodukten um.

Fragwürdige wirtschaftliche Tragfähigkeit

Die Kombination aus hohen Investitionskosten für den Reaktor, erheblichen laufenden Energiekosten und intensivem Arbeitsaufwand für die Vorbehandlung macht die Pyrolyse wirtschaftlich anspruchsvoll. Der resultierende Brennstofföl erfordert oft eine weitere Raffination, um nutzbar zu sein, was eine weitere Kostenebene hinzufügt. Dies erschwert es, Pyrolyse-abgeleiteten Brennstoff preislich mit herkömmlichen fossilen Brennstoffen konkurrieren zu lassen.

Bewertung der Pyrolyse für Ihr Ziel

Um eine fundierte Entscheidung zu treffen, müssen Sie die Fähigkeiten der Technologie mit Ihrem spezifischen Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Sie müssen eine vollständige Lebenszyklusanalyse fordern, einschließlich der Energiequelle für die Anlage und eines transparenten Plans für den Umgang mit allen Nebenprodukten und Emissionen.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Investition liegt: Sie müssen die Kosten und die Konsistenz Ihres Kunststoff-Ausgangsmaterials rigoros bewerten, da die Betriebseffizienz und Rentabilität stark von der Abfallqualität und den Anforderungen an die Vorbehandlung abhängen.

Letztendlich zeigt eine nüchterne Bewertung, dass die Pyrolyse keine einfache Lösung, sondern ein komplexer industrieller Prozess mit ernsthaften Einschränkungen ist, die sorgfältig gehandhabt werden müssen.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Umweltauswirkungen | Schädliche Luftemissionen, Entstehung von kontaminiertem Pech-Nebenprodukt |

| Betriebliche Anforderungen | Hoher Energieverbrauch, sorgfältige Vorbehandlung und Sortierung erforderlich |

| Wirtschaftliche Tragfähigkeit | Hohe Kapital- und Betriebskosten, Schwierigkeiten beim Wettbewerb mit herkömmlichen Brennstoffen |

Benötigen Sie eine zuverlässige Lösung für die Materialverarbeitung oder Abfallanalyse Ihres Labors? Die Herausforderungen komplexer Prozesse wie der Pyrolyse unterstreichen den Bedarf an präzisen, zuverlässigen Geräten. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die Werkzeuge, die Sie für genaue Tests, Analysen und Forschung benötigen. Lassen Sie uns Ihnen helfen, Ihre Abläufe zu optimieren und Ihre Nachhaltigkeitsziele mit Zuversicht zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Warum einen Rohrofen verwenden? Erzielen Sie überragende Temperaturgleichmäßigkeit und Atmosphärenkontrolle

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?