Die primären Rohstoffe, die zur Herstellung eines CVD-Diamanten erforderlich sind, sind ein Diamantsaatkristall und eine spezifische Mischung aus kohlenstoffreichen Gasen. Der Prozess verwendet eine dünne Scheibe eines bereits existierenden Diamanten als Vorlage und führt Gase wie Methan und Wasserstoff in eine Hochtemperatur-, Niederdruckkammer ein, um die für das Wachstum benötigten Kohlenstoffatome bereitzustellen.

Bei der Herstellung eines CVD-Diamanten geht es nicht darum, Teile zusammenzusetzen, sondern darum, einen Kristall zu kultivieren. Es sind zwei grundlegende Zutaten erforderlich: ein Diamantsaatkristall, der den atomaren Bauplan liefert, und ein kohlenstoffreiches Gas, das die Bausteine liefert, welche dann durch intensive Hitze aktiviert werden.

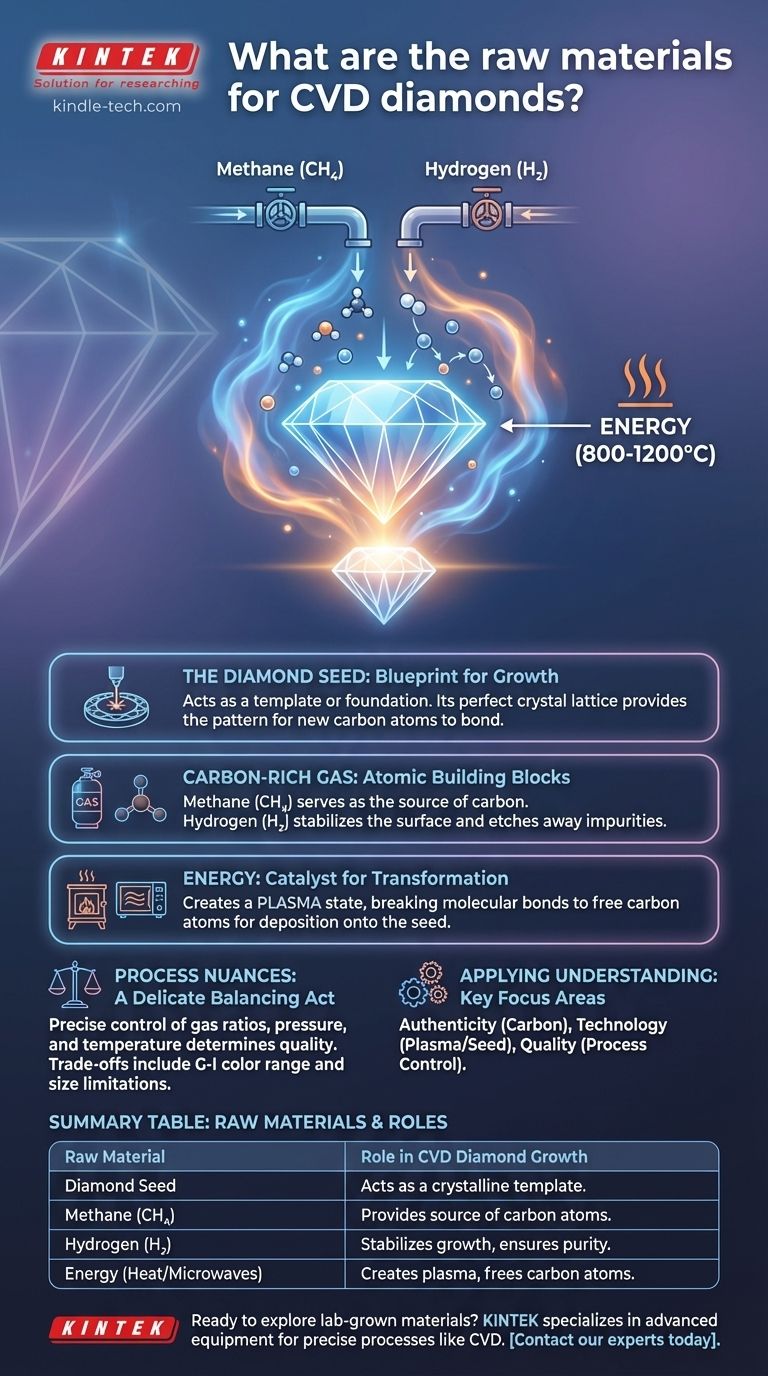

Die Rolle jedes Rohstoffs

Um zu verstehen, wie ein CVD-Diamant entsteht, ist es wichtig, die spezifische Funktion jeder Komponente im Prozess zu verstehen. Die Materialien selbst sind einfach, aber ihre Rolle in der hochkontrollierten Umgebung ist entscheidend.

Der Diamantsaatkristall: Der Bauplan für das Wachstum

Der gesamte Prozess beginnt mit einem Diamantsaatkristall. Dies ist eine sehr dünne, lasergeschnittene Scheibe eines bereits existierenden hochwertigen Diamanten, der entweder natürlich oder ein zuvor gezüchteter Labordiamant sein kann.

Dieser Saatkristall ist im herkömmlichen Sinne keine Rohzutat; er fungiert als Vorlage oder Fundament. Seine perfekte Kristallgitterstruktur liefert das Muster, an das sich neue Kohlenstoffatome binden.

Das kohlenstoffreiche Gas: Die atomaren Bausteine

Die Vakuumkammer, die den Diamantsaatkristall enthält, wird mit einer präzisen Mischung von Gasen gefüllt, typischerweise Methan (CH₄) und Wasserstoff (H₂).

Methan dient als Kohlenstoffquelle. Wenn es intensiver Energie ausgesetzt wird, werden seine Molekülbindungen aufgebrochen, wodurch Kohlenstoffatome freigesetzt werden.

Wasserstoff spielt eine entscheidende unterstützende Rolle. Er hilft, die Wachstumsfläche des Diamanten zu stabilisieren und ätzt selektiv nicht-diamantartigen Kohlenstoff (wie Graphit) weg, der sich andernfalls bilden könnte, um die Reinheit des Endkristalls zu gewährleisten.

Energie: Der Katalysator für die Transformation

Die Rohstoffe allein bewirken nichts. Die Reaktion wird durch immense Energie angetrieben, die das Gas in einen reaktiven Zustand, bekannt als Plasma, umwandelt.

Dies wird erreicht, indem die Kammer auf extreme Temperaturen, typischerweise zwischen 800°C und 1200°C, erhitzt wird.

Diese Hitze, oft unterstützt durch Mikrowellen, ionisiert die Gasmischung. In diesem Plasmazustand werden die Methanmoleküle aufgespalten, wodurch die freigesetzten Kohlenstoffatome „herabregnen“ und sich auf dem Diamantsaatkristall ablagern, wodurch der Kristall Schicht für atomare Schicht wächst.

Verständnis der Kompromisse und Prozessnuancen

Obwohl das Konzept einfach ist, ist die Ausführung ein heikles Gleichgewicht. Die Qualität des Enddiamanten hängt vollständig von der präzisen Steuerung des Herstellungsprozesses ab.

Die Herausforderung von Reinheit und Kontrolle

Das Verhältnis von Methan zu Wasserstoff, der Kammerdruck und die genaue Temperatur sind alles kritische Variablen. Schon geringfügige Schwankungen können die Farbe, Klarheit und strukturelle Integrität des Diamanten beeinflussen.

Deshalb existieren verschiedene CVD-Herstellungsverfahren – jedes ist ein Versuch, diese Bedingungen für bessere Qualität und effizienteres Wachstum zu optimieren.

Typische Ergebnisse und Einschränkungen

Historisch gesehen war der CVD-Prozess dafür bekannt, Diamanten mit etwas wärmeren Tönen zu erzeugen, oft im Farbtonbereich G-I. Der Prozess steht auch vor Herausforderungen beim Wachstum sehr großer, fehlerfreier Kristalle.

Obwohl sich die Technologie ständig verbessert, sind diese Eigenschaften ein direkter Kompromiss der Prozessvariablen. Nachbehandlungen werden manchmal verwendet, um die Farbe des fertigen Diamanten zu verbessern.

Wie man dies auf Ihr Verständnis anwendet

Ihr Grund für die Untersuchung dieser Rohstoffe bestimmt, welcher Aspekt des Prozesses am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Authentizität liegt: Die Kernzutat ist Kohlenstoff, dasselbe Element, das natürliche Diamanten bildet. Der Prozess nutzt lediglich Technologie, um diese Kohlenstoffatome in einer kontrollierten Umgebung zu organisieren.

- Wenn Ihr Hauptaugenmerk auf der Technologie liegt: Der Schlüssel liegt in der Umwandlung von einfachem Methangas in reinen Kohlenstoff über einen Plasmazustand und der Verwendung eines Diamantsaatkristalls als kristalline Vorlage.

- Wenn Ihr Hauptaugenmerk auf der Qualität liegt: Die endgültige Qualität eines CVD-Diamanten ist ein direktes Ergebnis davon, wie perfekt der Prozess das Gasgemisch und die Energiezufuhr steuert, um ein gleichmäßiges Kristallwachstum zu gewährleisten.

Letztendlich zeigt das Verständnis dieser Rohstoffe, dass ein CVD-Diamant ein Beweis für unsere Fähigkeit ist, grundlegende Chemie zu manipulieren und eine der wertvollsten Strukturen der Natur zu kultivieren.

Zusammenfassungstabelle:

| Rohstoff | Rolle beim CVD-Diamantwachstum |

|---|---|

| Diamantsaatkristall | Dient als kristalline Vorlage, an die sich neue Kohlenstoffatome binden. |

| Methan (CH₄) | Liefert die Quelle der Kohlenstoffatome für die Struktur des Diamanten. |

| Wasserstoff (H₂) | Stabilisiert das Wachstum und ätzt nicht-diamantartigen Kohlenstoff weg, um die Reinheit zu gewährleisten. |

| Energie (Hitze/Mikrowellen) | Erzeugt einen Plasmazustand, der Gase aufspaltet, um Kohlenstoffatome freizusetzen. |

Bereit, das Potenzial von im Labor gezüchteten Materialien für Ihre Forschung oder Produktion zu erkunden? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Prozesse wie CVD erforderlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist ein Mikrowellen-Plasmareaktor? Präzisionssynthese von Hochleistungsmaterialien freischalten

- Was sind die Anwendungen von Mikrowellenplasma? Von der Synthese künstlicher Diamanten bis zur Halbleiterfertigung

- Wie funktioniert Mikrowellenplasma? Präzise Materialsynthese für die fortschrittliche Fertigung erschließen

- Was sind die Hauptvorteile der CVD-Methode zum Diamantenwachstum? Herstellung von hochreinen Edelsteinen und Komponenten

- Wie vergleichen sich im Labor gezüchtete Diamanten mit natürlichen Diamanten? Entdecken Sie die Wahrheit über Herkunft, Preis und Wert