Um einen künstlichen Diamanten herzustellen, müssen Sie eine von zwei primären Methoden anwenden, die jeweils drastisch unterschiedliche Bedingungen erfordern. Die erste, Hochdruck/Hochtemperatur (HPHT), repliziert die brutale Kraft des Erdmantels. Die zweite, Chemische Gasphasenabscheidung (CVD), „züchtet“ einen Diamanten Atom für Atom aus einem überhitzten Gas. Beide Methoden erzeugen ein Endprodukt, das chemisch, physikalisch und optisch identisch mit einem abgebauten Diamanten ist.

Die größte Herausforderung bei der Herstellung eines Diamanten besteht darin, Kohlenstoffatome in ein hochstabiles, starres Kristallgitter zu zwingen. Dies kann entweder mit immenser physikalischer Kraft (HPHT) oder durch sorgfältige Gestaltung der atomaren Umgebung (CVD) erreicht werden.

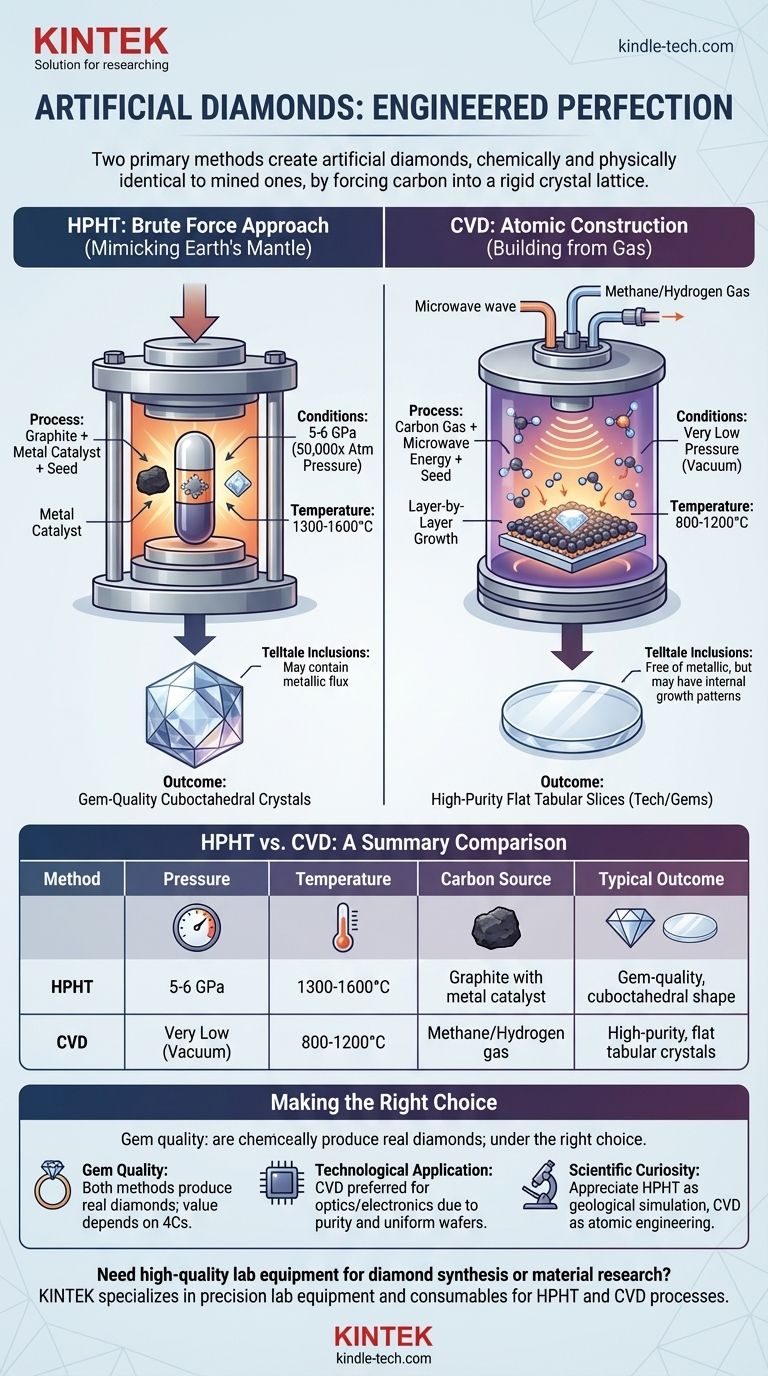

Der Brute-Force-Ansatz: Hochdruck/Hochtemperatur (HPHT)

Die HPHT-Methode ist die ursprüngliche Technik zur Herstellung von Diamanten und ahmt direkt die Bedingungen tief im Erdinneren nach, wo natürliche Diamanten entstehen.

Replikation des Erdmantels

Das Ziel von HPHT ist es, eine Umgebung zu schaffen, in der die stabilste Form von Kohlenstoff Diamant ist, nicht Graphit (die Form, die in Bleistiften vorkommt). Dies erfordert die Simulation der Bedingungen des oberen Erdmantels.

Die Hauptbestandteile

Ein Prozess beginnt mit einer Quelle reinen Kohlenstoffs, wie Graphit. Dieser Kohlenstoff wird in eine Kapsel mit einem Metallkatalysator (wie Eisen, Nickel oder Kobalt) und einem winzigen Diamant-„Keimkristall“ gegeben.

Die erforderlichen Bedingungen

Die Kapsel wird einem immensen Druck von 5 bis 6 Gigapascal (GPa) ausgesetzt, was über dem 50.000-fachen des atmosphärischen Drucks auf Meereshöhe liegt. Gleichzeitig wird sie auf Temperaturen zwischen 1300–1600 °C (2372–2912 °F) erhitzt.

Das Ergebnis: Edelstein-Qualität Kristalle

Unter dieser extremen Hitze und diesem Druck löst der Metallkatalysator die Kohlenstoffquelle auf. Die Kohlenstoffatome wandern dann durch das geschmolzene Metall und scheiden sich auf dem kühleren Diamantkeim ab, wobei sie zu einem neuen, größeren Diamanten kristallisieren. Der Prozess kann mehrere Tage bis Wochen dauern.

Der Atomare Konstruktionsansatz: Chemische Gasphasenabscheidung (CVD)

CVD ist eine neuere Technik, die einen Diamanten von Grund auf aufbaut, eher vergleichbar mit dem 3D-Druck auf atomarer Ebene. Sie ist nicht auf hohen Druck angewiesen.

Aufbau vom Atom aus

Anstatt eine feste Kohlenstoffquelle zu einem Diamanten zu zwingen, beginnt CVD mit einem kohlenstoffhaltigen Gas. Die Methode lagert Kohlenstoffatome einzeln auf einem Substrat ab, um einen Diamantkristall in Schichten zu züchten.

Die Hauptbestandteile

Dieser Prozess beginnt mit einer dünnen Scheibe eines Diamant-Keimkristalls, die in eine Vakuumkammer gelegt wird. Die Kammer wird dann mit einem kohlenstoffreichen Gas, typischerweise Methan, zusammen mit anderen Gasen wie Wasserstoff gefüllt.

Die erforderlichen Bedingungen

Die Kammer wird auf hohe Temperaturen von 800–1200 °C (1472–2192 °F) erhitzt, jedoch bei sehr niedrigem Druck – im Wesentlichen ein Vakuum. Energie, normalerweise von Mikrowellen, wird in die Kammer geleitet, um die Gasmoleküle aufzubrechen und die Kohlenstoffatome freizusetzen.

Das Ergebnis: Hochreine Scheiben

Diese freigesetzten Kohlenstoffatome setzen sich dann auf der Diamantkeimplatte ab und lassen den Kristall Schicht für Schicht wachsen. Das Ergebnis ist oft ein flacher, tafelförmiger Diamantkristall von sehr hoher Reinheit. Dieser Prozess ist hochgradig kontrolliert und kann große Diamanten produzieren, die sowohl für Edelsteine als auch für fortschrittliche Technologien geeignet sind.

Die Kompromisse und Unterschiede verstehen

Obwohl beide Methoden echte Diamanten produzieren, hinterlassen die Bedingungen, unter denen sie hergestellt werden, subtile Hinweise, die ein Gemmologe identifizieren kann.

HPHT vs. CVD: Eine Frage des Wachstums

HPHT-Diamanten wachsen in einer kuboktaedrischen Form, die ihren natürlichen Gegenstücken ähnelt. Im Gegensatz dazu wachsen CVD-Diamanten in flachen Schichten, was vor dem Schleifen zu einer tafelförmigen Kristallstruktur führt.

Verräterische Einschlüsse

Der Herstellungsprozess kann mikroskopisch kleine Identifikationsmerkmale hinterlassen. HPHT-Diamanten können winzige Einschlüsse des während ihres Wachstums verwendeten Metallflusses enthalten. CVD-Diamanten hingegen sind frei von metallischen Einschlüssen, können aber einzigartige interne Wachstumsmuster oder dunkle punktförmige Kohlenstoffflecken aufweisen.

Farbe und Behandlung

Anfangs waren HPHT-Diamanten aufgrund von Stickstoff in der Wachstumsumgebung oft gelblich oder bräunlich, während CVD-Diamanten aufgrund anderer Faktoren einen bräunlichen Farbton aufweisen konnten. Nachbehandlungsverfahren (oft unter Anwendung von Hitze oder Bestrahlung) können diese Verfärbung jedoch dauerhaft entfernen, wodurch die fertigen Edelsteine farblos werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Herstellungsbedingungen hilft Ihnen, das Endprodukt zu schätzen, sei es für Schmuck, Wissenschaft oder Industrie.

- Wenn Ihr Hauptaugenmerk auf Edelsteinqualität liegt: Wissen Sie, dass beide Methoden echte Diamanten produzieren. Die endgültige Qualität und der Wert werden durch die 4 Cs (Schliff, Farbe, Reinheit und Karat) bestimmt, nicht durch die Wachstumsmethode.

- Wenn Ihr Hauptaugenmerk auf technologischen Anwendungen liegt: CVD wird oft für Optik und Elektronik bevorzugt, da es die Herstellung großer, gleichmäßiger, hochreiner Diamantwafer mit spezifischen Eigenschaften ermöglicht.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Neugier liegt: Schätzen Sie HPHT als Triumph der geologischen Simulation und CVD als Meisterwerk der atomaren Ingenieurkunst.

Letztendlich zeigen beide Methoden, dass die extremen Bedingungen der Natur durch menschlichen Einfallsreichtum erfolgreich repliziert und sogar verfeinert werden können.

Zusammenfassungstabelle:

| Methode | Druck | Temperatur | Kohlenstoffquelle | Typisches Ergebnis |

|---|---|---|---|---|

| HPHT | 5-6 GPa (50.000x atmosphärisch) | 1300–1600 °C | Graphit mit Metallkatalysator | Edelstein-Qualität Kristalle, kuboktaedrische Form |

| CVD | Sehr niedrig (Vakuum) | 800–1200 °C | Methan/Wasserstoffgas | Hochreine, flache tafelförmige Kristalle für Technik/Edelsteine |

Benötigen Sie hochwertige Laborausrüstung für die Diamantsynthese oder Materialforschung? KINTEK ist spezialisiert auf Präzisionslaborausrüstung und Verbrauchsmaterialien für fortschrittliche Prozesse wie HPHT und CVD. Egal, ob Sie Diamanten für gemmologische, wissenschaftliche oder industrielle Anwendungen züchten, unsere Lösungen gewährleisten zuverlässige Leistung und höchste Standards. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist der Nachteil des Sputterns? Navigation durch Geschwindigkeits-, Kosten- und Materialbeschränkungen

- Was ist die vollständige Bezeichnung für CVD-beschichtet? Entschlüsseln Sie die Geheimnisse der fortschrittlichen Materialtechnik

- Welche Rolle spielt die Substraterwärmung bei CVD-Beschichtungen von Superlegierungen? Präzise Mikrostruktur und überlegene Haftung freischalten

- Was ist die Temperatur eines thermischen CVD-Verfahrens? Schlüsselbereiche für die Abscheidung hochwertiger Filme

- Warum sind CVI-Prozesse und -Ausrüstung für C-C-Verbundwerkstoffe unerlässlich? Hochleistungsfähige Luft- und Raumfahrtmaterialien erschließen

- Was sind die Methoden zum Wachstum von Nanoröhrchen? Ein Leitfaden zu Lichtbogenentladung, Laserablation und CVD

- Warum ist es bevorzugt, Kohlenstoffnanoröhren als Katalysatoren in der chemischen Industrie einzusetzen? Maximierung der katalytischen Leistung und Effizienz

- Wie beeinflusst die Temperatur die Abscheiderate? Meistern Sie die Filmqualität, nicht nur die Geschwindigkeit