Wenn der hydraulische Druck die Konstruktionsgrenzen überschreitet, gerät das System in einen Zustand des kritischen Ausfalls. Diese Überdruckbeaufschlagung zielt sofort auf die schwächsten Komponenten ab und führt dazu, dass Dichtungen platzen, Schläuche reißen und Verbindungsstücke undicht werden. In schwerwiegenderen Fällen kann dies zu katastrophalen Schäden an Pumpen, Motoren und Aktuatoren führen, was erhebliche Sicherheitsrisiken durch Hochgeschwindigkeits-Fluidstrahlen oder unkontrollierte Maschinenbewegungen mit sich bringt.

Übermäßiger hydraulischer Druck ist mehr als nur ein Risiko eines Komponentenversagens; er ist ein kritisches Anzeichen dafür, dass das System ineffizient und unsicher arbeitet. Er verschwendet Energie, erzeugt schädliche Wärme und beschleunigt den Verschleiß aller Teile des Systems, was zu vorzeitigem Ausfall und erheblichen Betriebsrisiken führt.

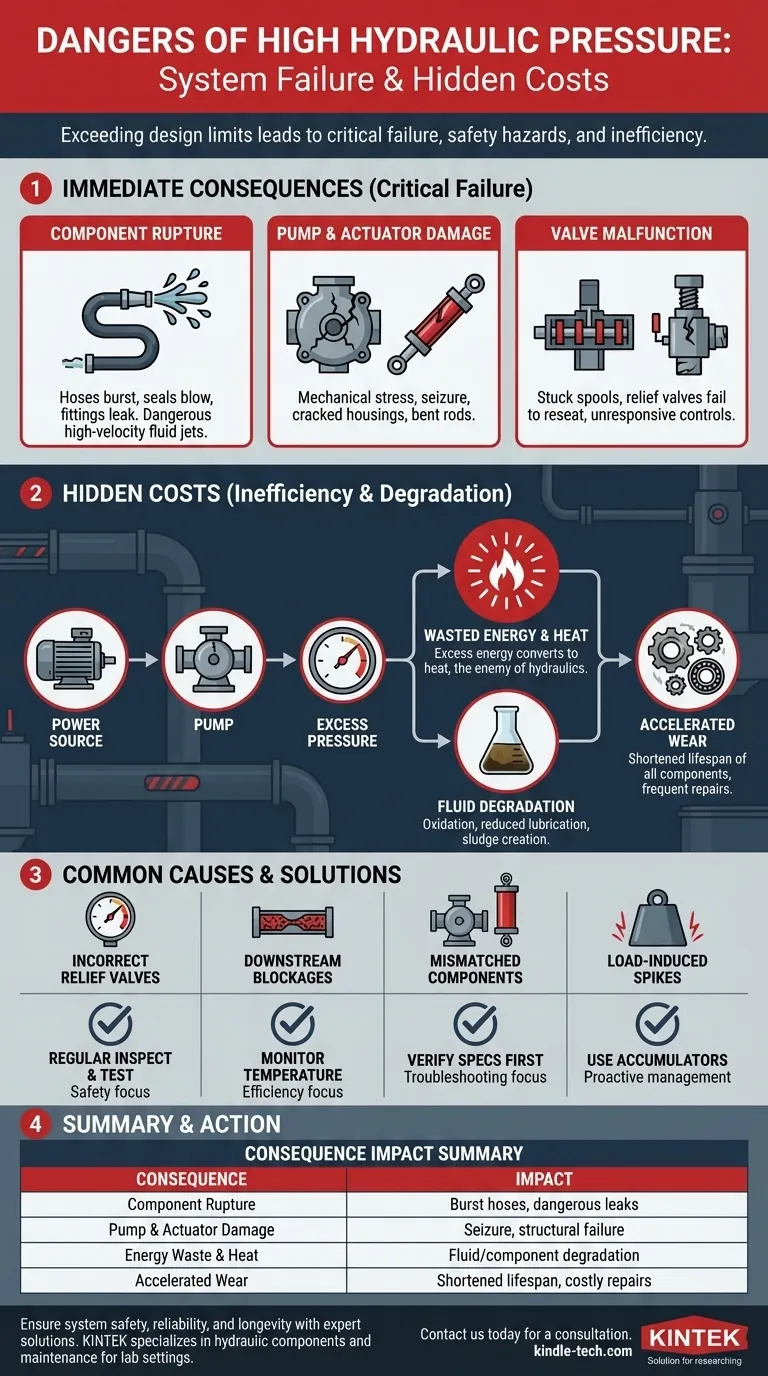

Die unmittelbaren Folgen einer Überdruckbeaufschlagung

Hoher Druck belastet den gesamten Hydraulikkreislauf, für den er nicht ausgelegt ist. Die Folgen sind oft unmittelbar und zerstörerisch.

Komponentenbruch und Leckagen

Die häufigsten Ausfälle treten an den Begrenzungspunkten des Systems auf. Schläuche, Dichtungen und O-Ringe haben spezifische Druckbewertungen, und deren Überschreitung führt zum Bersten. Ein geplatzter Schlauch legt nicht nur die Maschine lahm, sondern erzeugt auch ein gefährliches Hochdruckspritzen von Hydraulikflüssigkeit.

Schäden an Pumpen und Aktuatoren

Hydraulikpumpen und -motoren sind mit präzisen Toleranzen gefertigt. Übermäßiger Druck erzeugt immense mechanische Beanspruchungen auf ihre internen rotierenden Gruppen, Lager und Wellen. Dies kann zu beschleunigtem Verschleiß, Komponentenfestfressen oder sogar zu einem Riss im Pumpengehäuse führen. Ebenso können bei Aktuatoren wie Hydraulikzylindern die Mäntel ausbeulen, Stangen sich verbiegen oder interne Kolben versagen.

Ventilfehlfunktionen

Auch Regelventile sind anfällig. Hoher Druck kann dazu führen, dass Schieber in Wegeventilen feststecken, wodurch das System nicht mehr auf die Befehle des Bedieners reagiert. Druckbegrenzungsventile, die primäre Sicherheitsvorrichtung des Systems, können so heftig aufgedrückt werden, dass sie nicht mehr richtig schließen, oder der Stoß kann sie intern beschädigen.

Die versteckten Kosten: Ineffizienz und Systemdegradation

Selbst wenn der Druck nicht hoch genug ist, um einen sofortigen Bruch zu verursachen, zerstört der Betrieb über dem optimalen Niveau das System leise und verschwendet Energie.

Energieverschwendung und überschüssige Wärme

Der Hauptantrieb (Elektromotor oder Dieselmotor) eines Hydrauliksystems liefert die Leistung für die Pumpe. Wenn der Systemdruck höher ist, als zur Bewegung der Last erforderlich, muss diese zusätzliche Energie irgendwohin. Sie wird direkt in Wärme umgewandelt, dem Hauptfeind jedes Hydrauliksystems.

Beschleunigte Fluiddegradation

Überschüssige Wärme baut das Hydraulikfluid ab, ein Prozess, der als Oxidation bekannt ist. Dies verändert die Viskosität des Fluids, verringert seine Schmierfähigkeit und erzeugt Ablagerungen und Lacke. Abgebautes Fluid beschleunigt den Verschleiß aller Systemkomponenten und kann feine Öffnungen in hochentwickelten Regelventilen verstopfen.

Erhöhter mechanischer Verschleiß

Jedes Pfund Überdruck fügt dem gesamten System eine proportionale Belastung hinzu. Lager, Wellen, Zahnräder und Zylinderbefestigungen werden alle höheren Lasten ausgesetzt, als sie konstruktionsbedingt aushalten sollen. Dies verkürzt die Betriebsdauer dieser teuren Komponenten drastisch und führt zu häufigeren und kostspieligeren Reparaturen.

Die häufigsten Ursachen verstehen

Überdruck ist ein Symptom, nicht das eigentliche Problem. Die Identifizierung der Ursache ist entscheidend für eine zuverlässige Behebung.

Falsch eingestellte Druckbegrenzungsventile

Das Druckbegrenzungsventil ist die häufigste Quelle für Druckprobleme. Wenn es zu hoch eingestellt ist, versagt es darin, das System vor Überdruck zu schützen. Umgekehrt, wenn ein Begrenzungsventil ausfällt oder blockiert, hat das System überhaupt keinen Schutz, und der Druck steigt, bis etwas bricht oder der Hauptantrieb abgewürgt wird.

Verstopfungen nachgeschalteter Komponenten

Eine Verstopfung in einem Schlauch, ein festsitzendes Ventil oder ein mechanisch blockierter Zylinder kann den Flüssigkeitsfluss verhindern. Die Pumpe versucht jedoch weiterhin, Flüssigkeit zu bewegen, wodurch der Druck schnell ansteigt, bis das Begrenzungsventil öffnet oder eine Komponente ausfällt.

Nicht übereinstimmende Komponenten

Die Installation einer Pumpe, die einen höheren Druck erzeugen kann, als die übrigen Komponenten des Systems (Schläuche, Ventile, Aktuatoren) ausgelegt sind, ist ein häufiger Fehler. Das System ist immer gefährdet, da die Pumpe leicht den Berstdruck der schwächsten Komponente überschreiten kann.

Lastinduzierte Druckspitzen

Bei dynamischen Anwendungen kann das schnelle Anhalten einer schweren Last zu einer momentanen, aber extrem hohen Druckspitze führen. Dies liegt daran, dass die Trägheit der Last Flüssigkeit gegen ein geschlossenes Ventil zurückdrückt und einen „Wasserschlag“-Effekt erzeugt, der Komponenten beschädigen kann, wenn er nicht ordnungsgemäß durch Akkumulatoren oder spezielle Ventile gesteuert wird.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Steuerung des Drucks erfordert ein Gleichgewicht zwischen Leistung, Zuverlässigkeit und Sicherheit. Ihr Ansatz sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Inspizieren und testen Sie regelmäßig Ihre Druckbegrenzungsventile, um sicherzustellen, dass sie auf den vom Hersteller angegebenen Grenzwert und nicht auf einen willkürlich höheren Wert eingestellt sind.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Überwachen Sie die Systemtemperatur, da überschüssige Wärme ein direkter Indikator für Energieverschwendung durch unnötig hohe Druckeinstellungen ist.

- Wenn Sie häufige Komponentenfehler beheben: Beginnen Sie immer damit, ein Manometer an das System anzuschließen, um zu überprüfen, ob Betriebs- und Abblasdrücke innerhalb der Konstruktionsspezifikationen liegen, bevor Sie Teile austauschen.

Die proaktive Steuerung des hydraulischen Drucks ist die wirksamste Strategie, um die Langlebigkeit, Sicherheit und Effizienz eines Systems zu gewährleisten.

Zusammenfassungstabelle:

| Folge | Auswirkung |

|---|---|

| Komponentenbruch | Geplatzte Schläuche, durchgebrannte Dichtungen, gefährliche Flüssigkeitslecks |

| Schäden an Pumpe & Aktuator | Festfressen, Risse in Gehäusen, verbogene Stangen durch extreme Beanspruchung |

| Energieverschwendung & Hitze | Überdruck wandelt sich in Wärme um, was Fluid und Komponenten degradiert |

| Beschleunigter Verschleiß | Verkürzte Lebensdauer von Lagern, Wellen und anderen Teilen |

Läuft Ihr Hydrauliksystem sicher und effizient? Unkontrollierter Druck kann zu gefährlichen Ausfällen und kostspieligen Ausfallzeiten führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Komponenten für Hydrauliksysteme und Wartungslösungen für Laborumgebungen. Unsere Experten helfen Ihnen sicherzustellen, dass Ihre Systeme mit optimalem Druck für maximale Sicherheit, Zuverlässigkeit und Langlebigkeit laufen. Kontaktieren Sie uns noch heute für eine Beratung und schützen Sie Ihre wertvolle Ausrüstung.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Peristaltikpumpe mit variabler Drehzahl

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wie funktioniert eine hydraulische Heißpresse? Präzision bei Materialverbindungen und -umformung freischalten

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für die LGVO-Synthese? Erzielung hochreiner Festkörperelektrolyte