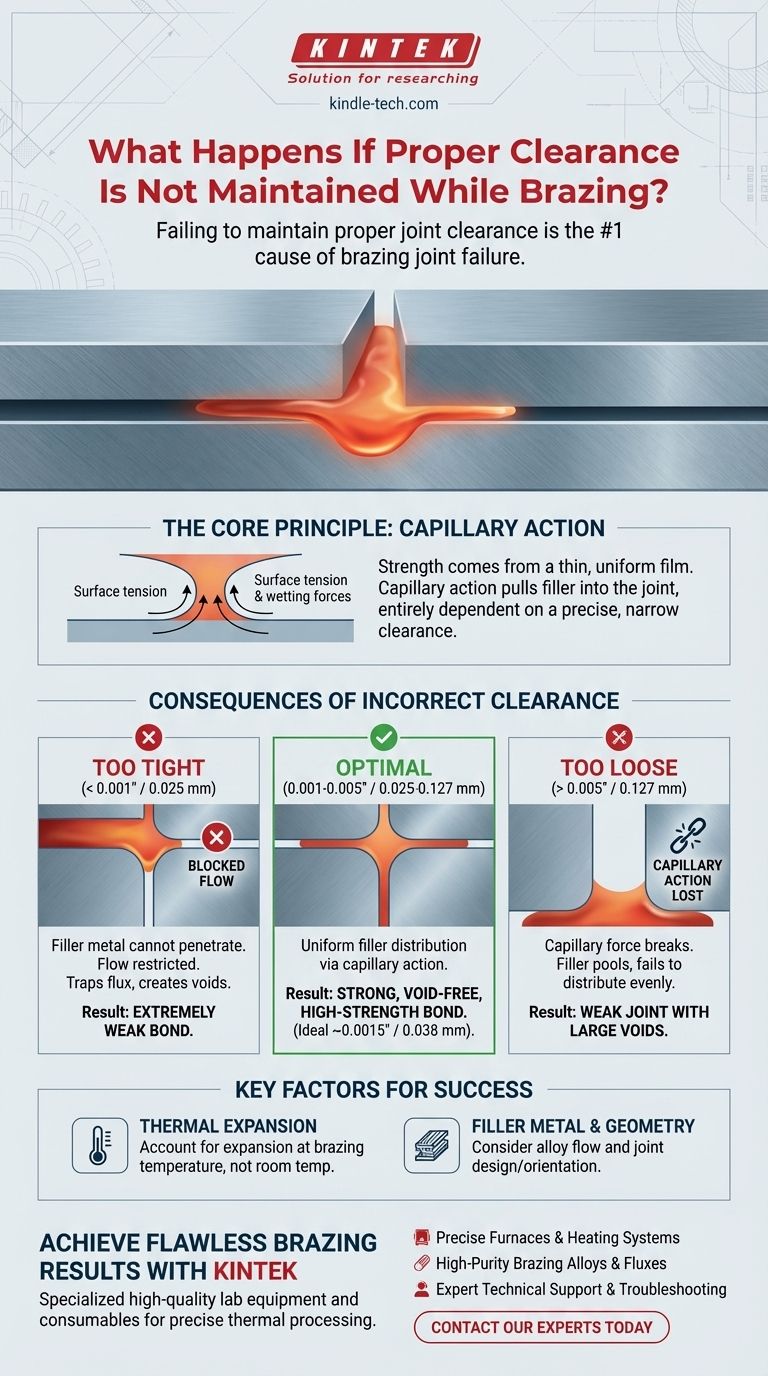

Die Nichteinhaltung des richtigen Spaltabstands beim Löten ist die häufigste Ursache für Lötfehler. Ist der Spalt zu eng, kann das Lot nicht in die Verbindung fließen; ist er zu weit, geht die für die Verteilung des Lots erforderliche Kapillarwirkung verloren, was zu einer unvollständigen und kritisch schwachen Verbindung führt.

Das Kernprinzip des Lötens besteht darin, dass die Festigkeit der Verbindung durch das Lot entsteht, das einen dünnen, gleichmäßigen Film zwischen zwei Grundmetalloberflächen bildet. Dies ist nur durch Kapillarwirkung möglich, eine Kraft, die vollständig von der Einhaltung eines präzisen, engen Abstands zwischen den Teilen abhängt.

Die entscheidende Rolle der Kapillarwirkung

Um zu verstehen, warum der Spaltabstand von größter Bedeutung ist, müssen Sie zunächst die Kraft verstehen, die das Löten ermöglicht.

Was ist Kapillarwirkung?

Kapillarwirkung ist das Phänomen, bei dem eine Flüssigkeit in einen sehr engen Raum gezogen wird, selbst entgegen der Schwerkraft. Das geschmolzene Hartlot verhält sich wie diese Flüssigkeit.

Diese Kraft entsteht durch die Kombination der Oberflächenspannung des Lots und seiner Anziehungskraft auf die Oberfläche der Grundmetalle (eine Eigenschaft, die als „Benetzung“ bezeichnet wird).

Wie der Spaltabstand diese Kraft steuert

Die Kapillarwirkung ist nur innerhalb eines sehr spezifischen Bereichs von Spaltabständen wirksam. Der Spalt muss breit genug sein, damit die geschmolzene Legierung fließen kann, aber eng genug, damit die Kapillarkraft stark genug ist, um sie durch den gesamten Verbindungsbereich zu ziehen.

Ein richtiger Spaltabstand gewährleistet, dass das Lot vollständig und gleichmäßig verteilt wird, wodurch nach dem Abkühlen eine porenfreie, hochfeste metallurgische Verbindung entsteht.

Folgen eines falschen Spaltabstands

Abweichungen vom optimalen Spaltbereich haben unmittelbare und vorhersehbare negative Folgen.

Wenn der Spalt zu eng ist

Ist der Spalt zu eng (z. B. weniger als 0,001 Zoll oder 0,025 mm), kann das geschmolzene Lot einfach nicht in die Verbindung eindringen.

Der Fluss wird eingeschränkt und stoppt oft am äußeren Rand. Dies kann auch Flussmittel im Spalt einschließen, wodurch Hohlräume und potenzielle Korrosionsstellen entstehen, was zu einer extrem schwachen oder nicht vorhandenen Verbindung führt.

Wenn der Spalt zu weit ist

Ist der Spalt zu weit (z. B. größer als 0,005 Zoll oder 0,127 mm), wird die Kapillarwirkung unterbrochen.

Das Lot wird sich nicht gleichmäßig verteilen und neigt dazu, der Schwerkraft zu folgen oder sich in großen Pfützen anzusammeln. Die resultierende Verbindung weist große Hohlräume auf und beruht auf der Scherfestigkeit des Lots selbst, die deutlich schwächer ist als die einer ordnungsgemäß gelöteten Verbindung.

Bestimmung des optimalen Spaltabstands

Obwohl es eine allgemeine Regel gibt, beeinflussen mehrere Faktoren den idealen Spalt für eine bestimmte Anwendung.

Die Faustregel

Für die meisten gängigen Hartlote liegt der ideale Spaltabstand bei Löttemperatur zwischen 0,001 und 0,005 Zoll (0,025 bis 0,127 mm).

Viele erfahrene Techniker stellen fest, dass ein Spaltabstand von 0,0015 Zoll (0,038 mm) für eine Vielzahl von Anwendungen die maximale Verbindungsfestigkeit bietet.

Faktoren, die den idealen Spalt modifizieren

Die allgemeine Regel ist ein Ausgangspunkt. Sie müssen auch die Besonderheiten Ihrer Materialien und des Verbindungsdesigns berücksichtigen.

Verschiedene Lote haben unterschiedliche Fließeigenschaften. Flüssigere Legierungen erfordern möglicherweise engere Spalte, während zähflüssigere Legierungen einen etwas weiteren Spalt benötigen.

Entscheidend ist, dass Sie die Wärmeausdehnung berücksichtigen müssen. Der Spalt muss bei Löttemperatur korrekt sein, nicht bei Raumtemperatur. Beim Verbinden unterschiedlicher Metalle können deren unterschiedliche Ausdehnungsraten den Spalt während des Erhitzens entweder schließen oder zu weit öffnen.

Häufige Fehler, die es zu vermeiden gilt

Das Verständnis der Theorie ist der erste Schritt. Das Vermeiden dieser häufigen Fehler ist der nächste.

Lot mit Festigkeit verwechseln

Ein häufiger Fehler ist die Annahme, dass eine dickere Lotschicht eine stärkere Verbindung erzeugt. Das Gegenteil ist der Fall. Die Festigkeit einer gelöteten Verbindung beruht auf der Dünnschichtwechselwirkung zwischen Lot und Grundmetallen. Jedes überschüssige Lot in einem weiten Spalt schwächt die Verbindung aktiv.

Die Wärmeausdehnung vergessen

Das Entwerfen einer Verbindung mit dem perfekten Spaltabstand bei Raumtemperatur ist nutzlos, wenn dieser Spalt bei 800 °C verschwindet oder übermäßig wird. Berechnen Sie immer die Auswirkungen der Wärmeausdehnung, insbesondere beim Verbinden von Materialien wie Stahl mit Kupfer oder Stahl mit Hartmetall.

Die Teilegeometrie ignorieren

Die Ausrichtung und Länge der Verbindung sind wichtig. Bei sehr langen Überlappungen kann ein etwas größerer Spalt erforderlich sein, um sicherzustellen, dass die Legierung die gesamte Strecke durchdringen kann, bevor sie erstarrt.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen des richtigen Spaltabstands ist eine Funktion sorgfältiger Konstruktion und Vorbereitung.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Konstruieren Sie Teile so, dass sie selbstspannend sind und integrierte Spalte aufweisen (z. B. Schultern oder Absätze), und verwenden Sie vorgeformte Lotringe für Konsistenz.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Metalle liegt: Sie müssen die differentielle Wärmeausdehnung berechnen, um den korrekten kalten Spaltabstand zu bestimmen, der zum idealen heißen Spaltabstand führt.

- Wenn Ihr Hauptaugenmerk auf einmaligen Reparaturen oder Prototypen liegt: Verwenden Sie Fühlerlehren, um die Spaltabstände vor dem Erhitzen zu überprüfen. Streben Sie eine enge „Gleitpassung“ zwischen den beiden Teilen an.

Letztendlich ist die Beherrschung des Spaltabstands der wichtigste Faktor für die Herstellung starker, zuverlässiger und reproduzierbarer Lötverbindungen.

Zusammenfassungstabelle:

| Problem mit dem Spaltabstand | Konsequenz | Resultierende Verbindungsqualität |

|---|---|---|

| Zu eng (< 0,001 Zoll / 0,025 mm) | Lot kann nicht fließen; Flussmittel eingeschlossen | Schwache oder nicht vorhandene Verbindung; Hohlräume |

| Zu weit (> 0,005 Zoll / 0,127 mm) | Kapillarwirkung geht verloren; Lot sammelt sich an | Schwache Verbindung mit großen Hohlräumen |

| Optimal (0,001-0,005 Zoll / 0,025-0,127 mm) | Gleichmäßige Lotverteilung durch Kapillarwirkung | Starke, porenfreie, hochfeste Verbindung |

Erzielen Sie makellose Lötergebnisse mit KINTEK

Haben Sie Probleme mit inkonsistenten Lötverbindungen oder unerwarteten Ausfällen? Die Ursache ist oft ein unsachgemäßer Spaltabstand. Bei KINTEK sind wir darauf spezialisiert, Ihnen die hochwertige Laborausrüstung und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie für eine präzise thermische Verarbeitung benötigen.

Wir verstehen, dass der Erfolg Ihres Labors von zuverlässigen, reproduzierbaren Ergebnissen abhängt. Ob Sie an der Großserienproduktion, dem Verbinden unterschiedlicher Metalle oder komplexen F&E-Projekten arbeiten, die richtigen Werkzeuge und Kenntnisse sind entscheidend.

Wir helfen Ihnen dabei:

- Die richtigen Öfen und Heizsysteme auszuwählen für präzise Temperaturregelung.

- Hochreine Lote und Flussmittel zu beschaffen, die für Ihre spezifischen Materialien optimiert sind.

- Zugang zu fachkundigem technischen Support zur Fehlerbehebung bei Verbindungsdesign und Prozessparametern.

Lassen Sie nicht zu, dass Probleme mit dem Spaltabstand Ihre Arbeit beeinträchtigen. Kontaktieren Sie noch heute unsere Experten für eine Beratung und stellen Sie sicher, dass Ihre Lötprozesse auf einem Fundament aus Stärke und Zuverlässigkeit aufgebaut sind.

Visuelle Anleitung

Ähnliche Produkte

- Probenhalterung für elektrochemische Tests

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Was sind die Anwendungen von Industrieöfen? Von der Luft- und Raumfahrt bis zur alltäglichen Fertigung

- Welche Umgebungsbedingungen bietet ein Hochleistungs-Heizofen? Leitfaden zur Hochtemperatur-Simulation durch Experten

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Was sind die Vorteile des Abschreckens? Erzielen Sie überlegene Härte und Haltbarkeit für Ihre Komponenten

- Welche Funktion erfüllt ein Hochtemperatur-Glühofen? Verbesserung der TiO2-Dünnschichteigenschaften & Kristallstruktur

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von Kathoden für Festkörperbatterien bei? Reine Elektroden

- Was ist die Hauptfunktion eines Vakuumvergasungsofens? Präzisionsreinigung von Nichteisenmetallen

- Warum ist ein Vakuumtrockenschrank für die Herstellung von Li8/7Ti2/7V4/7O2-Elektroden unerlässlich? Vermeidung von Batteriedegradation