Das ordnungsgemäße Vorgehen nach dem Experiment ist ein Vier-Schritte-Prozess: sicheres Trennen des Halters, vorsichtiges Entfernen der Probe, gründliches Reinigen und Trocknen der Komponenten und Lagern des Halters in einer kontrollierten Umgebung. Diese disziplinierte Routine dient nicht nur der Wartung, sondern ist ein entscheidender Schritt zur Gewährleistung der Integrität Ihrer Geräte und der Gültigkeit Ihrer zukünftigen experimentellen Ergebnisse.

Das Grundprinzip der Pflege des Elektrodenhalters besteht darin, ihn wie ein Präzisionsinstrument und nicht wie eine einfache Klemme zu behandeln. Der Schutz seiner empfindlichen Komponenten, insbesondere des nicht eintauchbaren Klemmkopfes und seiner Lötstellen, ist von größter Bedeutung, um Korrosion, Kreuzkontamination und vorzeitiges Versagen zu verhindern.

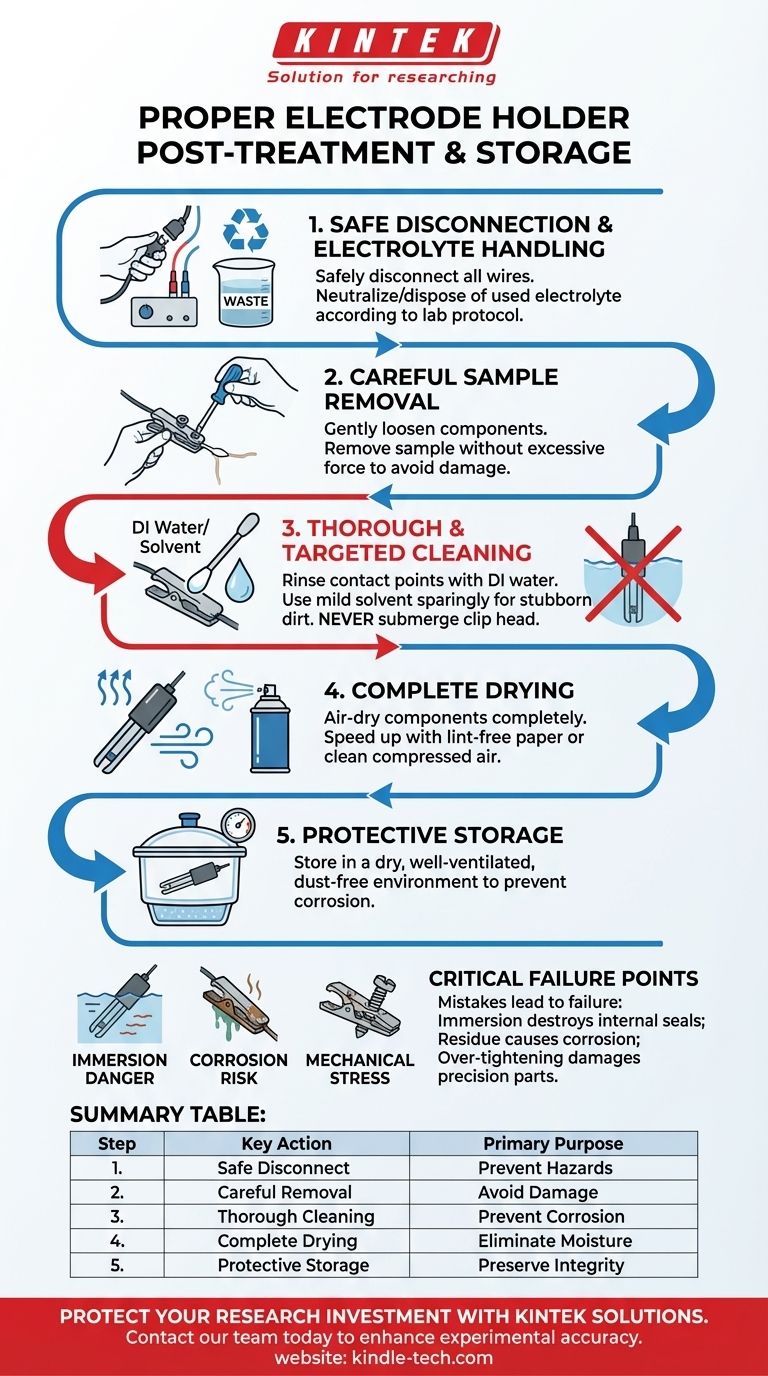

Das Schritt-für-Schritt-Protokoll nach dem Experiment

Die Einhaltung eines konsistenten Verfahrens nach jedem Experiment ist der beste Weg, um die Funktion Ihres Elektrodenhalters zu erhalten und seine Lebensdauer zu verlängern. Jeder Schritt dient dazu, ein spezifisches Risiko zu mindern.

Schritt 1: Sicheres Trennen und Umgang mit Elektrolyt

Bevor Sie den Halter anfassen, trennen Sie immer alle Verbindungskabel von Ihrer Instrumentierung. Dies verhindert jegliches Risiko von Kurzschlüssen oder Schäden an Ihrer Ausrüstung.

Der verwendete Elektrolyt muss anschließend gemäß seinen chemischen Eigenschaften behandelt werden. Klären Sie die Neutralisation, das Recycling oder die ordnungsgemäße Entsorgung des Abfalls sofort, um eine sichere Laborumgebung zu gewährleisten.

Schritt 2: Vorsichtiges Entfernen der Probe

Lösen Sie vorsichtig die Befestigungskomponenten, wie z. B. Schrauben, und entfernen Sie Ihre Testprobe vorsichtig aus der Klemme.

Vermeiden Sie übermäßige Kraftanwendung, da dies die empfindlichen Klemmen des Halters beschädigen oder die Oberfläche Ihrer Probe zerkratzen kann, was sie für weitere Analysen unbrauchbar macht.

Schritt 3: Gründliche und gezielte Reinigung

Reinigen Sie den Elektrodenhalter und die Probe separat. Die Kontaktpunkte des Halters (die leitfähigen Klemmen) stehen im Mittelpunkt.

Spülen Sie diese Kontaktbereiche mit entionisiertem (DI) Wasser ab, um restlichen Elektrolyten zu entfernen. Dies ist der sicherste erste Schritt für die meisten Halter.

Bei hartnäckigen Verunreinigungen kann ein mildes Lösungsmittel wie Ethanol oder Aceton sparsam verwendet werden, aufgetragen mit einem Tupfer und nicht durch Eintauchen.

Wichtig: Tauchen Sie den Klemmkopf oder den oberen Teil des Elektrodenhalters niemals unter. Diese Teile enthalten Lötstellen, die mit Klebstoff versiegelt sind und durch Lösungsmittel oder längeres Eintauchen zerstört werden können, was zu innerer Korrosion und Kontamination der Lösung führt.

Schritt 4: Vollständige Trocknung

Trocknen Sie alle Komponenten nach der Reinigung gründlich. Sie können sie an einem sauberen Ort an der Luft trocknen lassen.

Um den Vorgang zu beschleunigen und sicherzustellen, dass keine Feuchtigkeit zurückbleibt, tupfen Sie die Komponenten vorsichtig mit sauberem, fusselfreiem Filterpapier trocken oder verwenden Sie einen Strahl sauberer, komprimierter Luft.

Schritt 5: Schutzlagerung

Lagern Sie den vollständig getrockneten Elektrodenhalter in einer trockenen, gut belüfteten und staubfreien Umgebung, wie einem Exsikkator oder einer speziellen Aufbewahrungsbox.

Die ordnungsgemäße Lagerung verhindert eine langsam fortschreitende Korrosion durch Umgebungsfeuchtigkeit und schützt die empfindlichen mechanischen Teile vor physischen Schäden zwischen den Anwendungen.

Verständnis der kritischen Fehlerpunkte

Fehler bei der Handhabung nach dem Experiment sind die Hauptursache für Geräteausfälle und unzuverlässige Daten. Das Verständnis dieser Fallstricke ist der Schlüssel zu deren Vermeidung.

Die Gefahr des Eintauchens

Der häufigste Fehler ist das vollständige Eintauchen des Kopfes des Elektrodenhalters in Reinigungsflüssigkeit oder den Elektrolyten selbst.

Der Klemmmechanismus ist nicht wasserdicht konstruiert. Durch das Eintauchen kann Flüssigkeit in die interne Verkabelung und Lötstellen eindringen, was zu versteckter Korrosion und schließlich zum Signalversagen führt. Es löst auch den schützenden Klebstoff auf, was Ihren Elektrolyten bei zukünftigen Experimenten kontaminieren kann.

Das Risiko von Korrosion und Kontamination

Jeglicher Restelektrolyt, der auf den Klemmen, Schrauben oder dem Gehäuse des Halters verbleibt, korrodiert das Metall langsam. Dies schädigt nicht nur den Halter, sondern führt auch Metallionen ein, die Ihr nächstes Experiment kontaminieren können.

Ebenso führt das Versäumnis, Rückstände der vorherigen Testprobe vollständig zu entfernen, zu einer Quelle der Kreuzkontamination, wodurch Ihre nächste Ergebnisserie ungültig wird.

Die Auswirkung mechanischer Beanspruchung

Die Klemmen und Schrauben eines Elektrodenhalters sind Präzisionsteile. Zu festes Anziehen von Schrauben kann das Gewinde beschädigen oder die Klemme beschädigen, was zu einem schlechten elektrischen Kontakt oder der Unfähigkeit führt, eine Probe sicher zu halten.

Behandeln Sie den Halter immer vorsichtig und überprüfen Sie seine mechanischen Teile im Rahmen Ihrer Reinigungsroutine vor und nach dem Gebrauch auf Abnutzung.

Anwendung auf Ihre Arbeit

Ihr spezifischer Fokus bestimmt, welcher Aspekt dieses Verfahrens für Sie am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit und Reproduzierbarkeit liegt: Ihre Priorität ist die sorgfältige Reinigung, um jede Möglichkeit der Kreuzkontamination zwischen den Experimenten auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Ihre Priorität ist die Verhinderung von Korrosion, indem Sie sicherstellen, dass der Halter immer korrekt gereinigt, getrocknet und gelagert wird, wobei Sie besonders darauf achten, den Klemmkopf niemals einzutauchen.

- Wenn Ihr Hauptaugenmerk auf der Laborsicherheit liegt: Ihre Priorität beginnt mit der sicheren Handhabung und ordnungsgemäßen Entsorgung des verwendeten Elektrolyten, bevor Sie mit der Geräte reinigung fortfahren.

Disziplinierte Gewohnheiten nach dem Experiment sind die Grundlage für vertrauenswürdige und wiederholbare wissenschaftliche Forschung.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Hauptzweck |

|---|---|---|

| 1 | Sichere Trennung & Umgang mit Elektrolyt | Verhinderung von elektrischen Gefahren und Gewährleistung der Laborsicherheit |

| 2 | Vorsichtiges Entfernen der Probe | Vermeidung von Schäden an empfindlichen Klemmen und Probenoberflächen |

| 3 | Gründliche Reinigung (DI-Wasser/Lösungsmittel) | Entfernung von Elektrolytresten zur Vermeidung von Korrosion und Kreuzkontamination |

| 4 | Vollständige Trocknung (Luft/Filterpapier) | Beseitigung von Feuchtigkeit, die innere Korrosion verursacht |

| 5 | Schutzlagerung (Trocken, Staubfrei) | Erhaltung der mechanischen und elektrischen Integrität zwischen den Anwendungen |

Schützen Sie Ihre Forschungsinvestition und gewährleisten Sie die Datenintegrität mit Präzisionsgeräten von KINTEK.

Die ordnungsgemäße Wartung des Elektrodenhalters ist unerlässlich für zuverlässige Ergebnisse und eine lange Lebensdauer der Geräte. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die auf Haltbarkeit und Leistung ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge und der Festlegung von Best Practices für die spezifischen Anforderungen Ihres Labors.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie die Lösungen von KINTEK Ihre experimentelle Genauigkeit verbessern und die Lebensdauer Ihrer kritischen Laborgeräte verlängern können.

Visuelle Anleitung

Ähnliche Produkte

- Probenhalterung für elektrochemische Tests

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Referenzelektrode Kalomel Silberchlorid Quecksilbersulfat für Laborzwecke

- Graphit-Scheiben-Stab- und Plattenelektrode Elektrochemische Graphitelektrode

- Goldplattierte Elektrode

Andere fragen auch

- Warum wird eine gesättigte Kalomelelektrode (SCE) für die Korrosion von ODS-Stahl gewählt? Erreichen Sie eine stabile elektrochemische Referenzmessung

- Was sind die Merkmale und gängigen Verwendungszwecke einer Graphitstabelektrode? Ein Leitfaden für langlebige, einfache Elektrochemie

- Was sind die Hauptanwendungsbereiche der Bleidioxid-Titan-Sauerstoffentwicklungs-Elektrode? Steigerung industrieller Oxidation

- Welche Anwendungsbereiche gibt es für die Ruthenium-Iridium-Titan-Chlorevolutions-Elektrode? Essentiell für eine effiziente Chlorproduktion

- Was sind die wichtigsten Überlegungen bei der Auswahl eines Platindrahtgitters? Optimierung elektrochemischer Tests für Zr2.5Nb-Legierungen

- Welche Eigenschaften hat Graphit bei hohen Temperaturen? Entdecken Sie seine Stärke und Stabilität bei extremer Hitze

- Was ist die Standard-Reaktionsfläche der Arbeitselektrode? Sorgen Sie für genaue elektrochemische Messungen

- Warum wird eine Platin-Elektrode typischerweise als Hilfs- oder Gegenelektrode ausgewählt? Ermöglichen Sie präzise Datengenauigkeit