Das Versäumnis, Hydrauliköl zu wechseln, ist keine passive Handlung, sondern ein aktiver Beitrag zum Geräteausfall. Mit der Zeit verschlechtert sich das Öl und wird verunreinigt, was zu beschleunigtem Komponentenverschleiß, verminderter Systemeffizienz, Überhitzung und letztendlich zu einem katastrophalen Ausfall kritischer Teile wie Pumpen, Ventile und Zylinder führt.

Der Verzicht auf Hydraulikölwechsel ist keine Kostenersparnis; es ist ein Hochrisikospiel gegen die grundlegenden Prinzipien des Maschinenbetriebs. Die Flüssigkeit ist eine Arbeitskomponente, deren Verschlechterung direkt zu teuren, vorzeitigen Geräteausfällen und kostspieligen Ausfallzeiten führt.

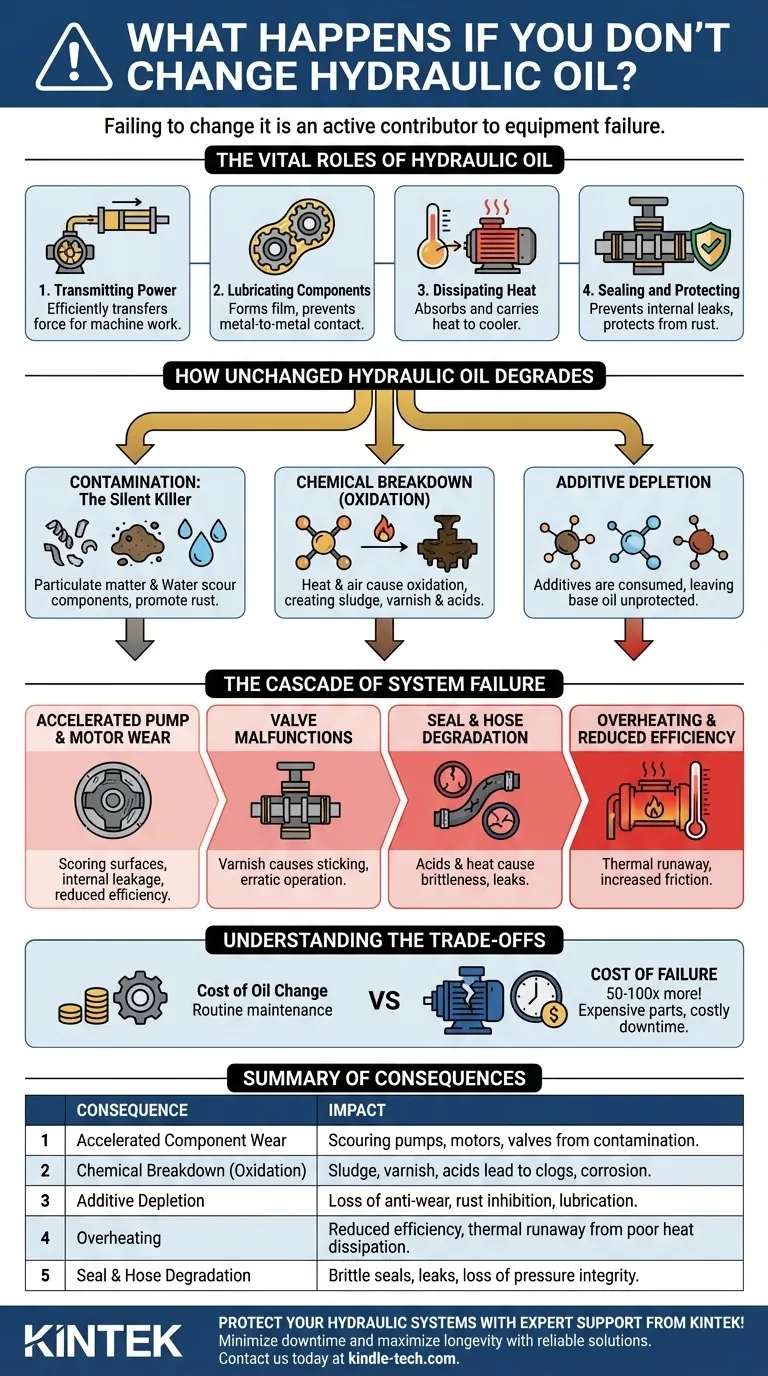

Die wichtigen Rollen des Hydrauliköls

Um zu verstehen, warum altes Öl so zerstörerisch ist, müssen Sie zunächst seine vier Hauptfunktionen schätzen. Es ist weit mehr als nur eine Flüssigkeit.

Kraftübertragung

Dies ist die grundlegendste Aufgabe des Öls. Da es nahezu inkompressibel ist, überträgt es die Kraft effizient von der Pumpe zu Aktuatoren wie Zylindern und Motoren und ermöglicht der Maschine, Arbeit zu verrichten.

Schmierung von Komponenten

Hydrauliksysteme werden mit unglaublich engen Toleranzen gebaut. Das Öl bildet einen kritischen Film zwischen beweglichen Metallteilen – in Pumpen, Motoren und Ventilen – der den direkten Metall-Metall-Kontakt verhindert, wodurch Reibung und Verschleiß minimiert werden.

Wärmeableitung

Wenn Hydrauliköl durch das System gepresst wird, erzeugen Reibung und Ineffizienzen erhebliche Wärme. Die Flüssigkeit nimmt diese Wärme von den Komponenten auf und transportiert sie zum Reservoir oder zu einem Kühler, wo sie abgeführt wird, um Überhitzung zu vermeiden.

Abdichten und Schützen

Das Öl hilft, Dichtungen in Komponenten wie Schieberventilen und Pumpen zu bilden, wodurch interne Leckagen verhindert werden, die die Effizienz verringern würden. Es enthält auch Additive, die Metalloberflächen vor Rost und Korrosion schützen.

Wie sich ungewechseltes Hydrauliköl verschlechtert

Hydrauliköl hält nicht ewig. Es ist immensem Stress ausgesetzt, der es durch drei primäre Mechanismen abbaut.

Verunreinigung: Der stille Killer

Verunreinigung ist die Hauptursache für den Ausfall von Hydrauliksystemen. Partikel (winzige Metallspäne durch Verschleiß, Schmutz aus der Umgebung) wirken wie flüssiges Schleifpapier, das Präzisionskomponenten abreibt und erodiert.

Wasserkontamination ist gleichermaßen zerstörerisch. Sie fördert Rost, reduziert die Schmiereigenschaften des Öls und kann zum Verbrauch von Additiven führen, was Korrosion und beschleunigten Verschleiß zur Folge hat.

Chemischer Abbau (Oxidation)

Die Einwirkung von Hitze, Luft und Druck führt dazu, dass die Moleküle des Öls oxidieren. Diese chemische Reaktion verändert die Flüssigkeit dauerhaft und erzeugt Schlamm, Lack und korrosive Säuren.

Schlamm verstopft Filter und Kanäle, während Lack interne Oberflächen überzieht, was dazu führt, dass Ventile klemmen und die Wärmeableitung reduziert wird. Säuren greifen Dichtungen und Metalloberflächen im gesamten System an.

Additivverbrauch

Hydrauliköl ist eine sorgfältig ausgewogene Formel aus Grundöl und einem Paket kritischer Additive. Diese Additive (Verschleißschutz, Antischaum, Rostschutzmittel) sind opferbereit; sie werden im Laufe der Zeit verbraucht, während sie ihre Aufgabe erfüllen.

Sobald diese Additive verbraucht sind, bleibt das Grundöl ungeschützt und kann seine Funktionen nicht mehr effektiv erfüllen, was zu schnellem Verschleiß und chemischem Abbau führt.

Die Kaskade des Systemausfalls

Die Verwendung von abgebautem und verunreinigtem Öl löst eine Kettenreaktion von Fehlern aus, die sich zunehmend verschlimmern.

Beschleunigter Pumpen- und Motorverschleiß

Pumpen und Motoren sind das Herzstück des Systems und extrem empfindlich gegenüber Verunreinigungen. Abrasive Partikel zerkratzen die Oberflächen von Flügeln, Kolben und Zahnrädern, was zu internen Leckagen führt. Dies reduziert die Effizienz, führt zu langsamerem Betrieb und der Unfähigkeit, den vollen Druck zu erzeugen.

Ventilfehlfunktionen

Lack- und Schlammablagerungen führen dazu, dass Schieberventile klemmen oder blockieren. Dies führt zu unregelmäßigem, unvorhersehbarem Maschinenbetrieb, Verlust der Präzisionssteuerung und potenziellen Sicherheitsrisiken.

Dichtungs- und Schlauchdegradation

Die bei der Öloxidation entstehenden Säuren, kombiniert mit übermäßiger Hitze, machen Gummidichtungen und -schläuche spröde. Dies führt dazu, dass sie reißen und versagen, was sowohl interne als auch externe Leckagen verursacht.

Überhitzung und reduzierte Effizienz

Dies erzeugt eine zerstörerische Rückkopplungsschleife. Wenn das Öl mit Schlamm eindickt und Komponenten verschleißen, nimmt die Reibung zu, wodurch mehr Wärme erzeugt wird. Gleichzeitig ist das degradierte Öl weniger effektiv bei der Ableitung dieser Wärme. Das System läuft heißer, was die Öloxidation noch schneller beschleunigt und zu einem thermischen Durchgehen führt.

Die Kompromisse verstehen

Das Vernachlässigen von Ölwechseln wird oft als Geldersparnis dargestellt, aber diese Ansicht missversteht die damit verbundenen Kosten grundlegend.

Die Kosten des Öls vs. die Kosten des Ausfalls

Ein Hydraulikölwechsel ist eine routinemäßige Wartungskosten. Die Kosten für den Austausch einer ausgefallenen Verstellkolbenpumpe, zuzüglich des entgangenen Umsatzes durch ungeplante Ausfallzeiten, können leicht das 50- bis 100-fache der Kosten des Flüssigkeitswechsels betragen, der den Ausfall verhindert hätte.

Allein auf Filter verlassen

Filter sind unerlässlich, um feste Partikel zu entfernen, aber sie haben Grenzen. Sie können gelöstes Wasser, Säuren oder Schlamm nicht entfernen. Entscheidend ist, dass Filter verbrauchte Additive nicht wieder auffüllen. Ein System mit sauberem, aber chemisch verbrauchtem Öl ist immer noch auf dem Weg zum Ausfall.

"Nachfüllen" ist keine Lösung

Das Hinzufügen von neuem Öl zu einem Reservoir mit altem, verunreinigtem Fluid ist eine schlechte Strategie. Sie verdünnen die Verunreinigungen und Säuren lediglich vorübergehend. Dies behebt das Kernproblem nicht und vermittelt ein falsches Gefühl der Sicherheit.

Die richtige Wartungsentscheidung treffen

Ihr Ansatz zur Hydraulikwartung sollte auf Ihren Betriebszielen und der Arbeitsumgebung Ihrer Geräte basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit für kritische Geräte liegt: Halten Sie sich an einen strengen Wartungsplan, der auf Betriebsstunden oder Kalenderzeit basiert, und erwägen Sie die Verwendung von Ölanalysen, um Probleme zu erkennen, bevor sie zu Ausfällen werden.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung einer großen Geräteflotte liegt: Implementieren Sie ein geplantes Wartungsprogramm basierend auf Herstellerempfehlungen und verwenden Sie Ölanalysen, um die Wechselintervalle sicher zu optimieren und sowohl vorzeitige Wechsel als auch Ausfälle im Betrieb zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines schlecht funktionierenden Systems liegt: Machen Sie die Überprüfung des Zustands des Hydrauliköls (Farbe, Geruch, Klarheit) zu Ihrem ersten Schritt. Es ist oft die Ursache für Probleme wie langsamen Betrieb, übermäßige Geräusche oder Überhitzung.

Proaktives Ölmanagement ist die effektivste Strategie, um die Zuverlässigkeit und Langlebigkeit jedes Hydrauliksystems zu gewährleisten.

Zusammenfassungstabelle:

| Folge von ungewechseltem Öl | Auswirkung auf das System |

|---|---|

| Beschleunigter Komponentenverschleiß | Abrieb von Pumpen, Motoren und Ventilen durch Partikelverunreinigung |

| Chemischer Abbau (Oxidation) | Bildung von Schlamm, Lack und Säuren, die zu Verstopfungen und Korrosion führen |

| Additivverbrauch | Verlust von Verschleißschutz, Rostschutz und Schmiereigenschaften |

| Überhitzung | Reduzierte Effizienz und thermisches Durchgehen durch schlechte Wärmeableitung |

| Dichtungs- und Schlauchdegradation | Spröde Dichtungen, Leckagen und Verlust der Druckintegrität |

Schützen Sie Ihre Hydrauliksysteme mit fachkundiger Unterstützung von KINTEK!

Lassen Sie nicht zu, dass vernachlässigte Wartung zu kostspieligen Ausfällen führt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für die Anforderungen von Laborhydrauliksystemen. Unser Fachwissen sorgt dafür, dass Ihre Geräte effizient laufen, minimiert Ausfallzeiten und maximiert die Langlebigkeit.

Kontaktieren Sie uns noch heute, um Ihre Wartungsstrategie zu besprechen und Ihren Betrieb reibungslos am Laufen zu halten!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Was leistet eine manuelle Presse? Verstehen Sie die zwei Schlüsseltypen für Ihre Labor- oder Industrieanforderungen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Was ist das Fazit einer hydraulischen Presse? Unübertroffene Kraft für industrielle Anwendungen

- Worauf basiert die Konstruktion einer hydraulischen Presse? Die Kraft von Pascals Gesetz freisetzen

- Welche potenziellen Gefahren birgt eine hydraulische Presse? Die Risiken von Quetschungen, Injektionen und Ausfällen verstehen