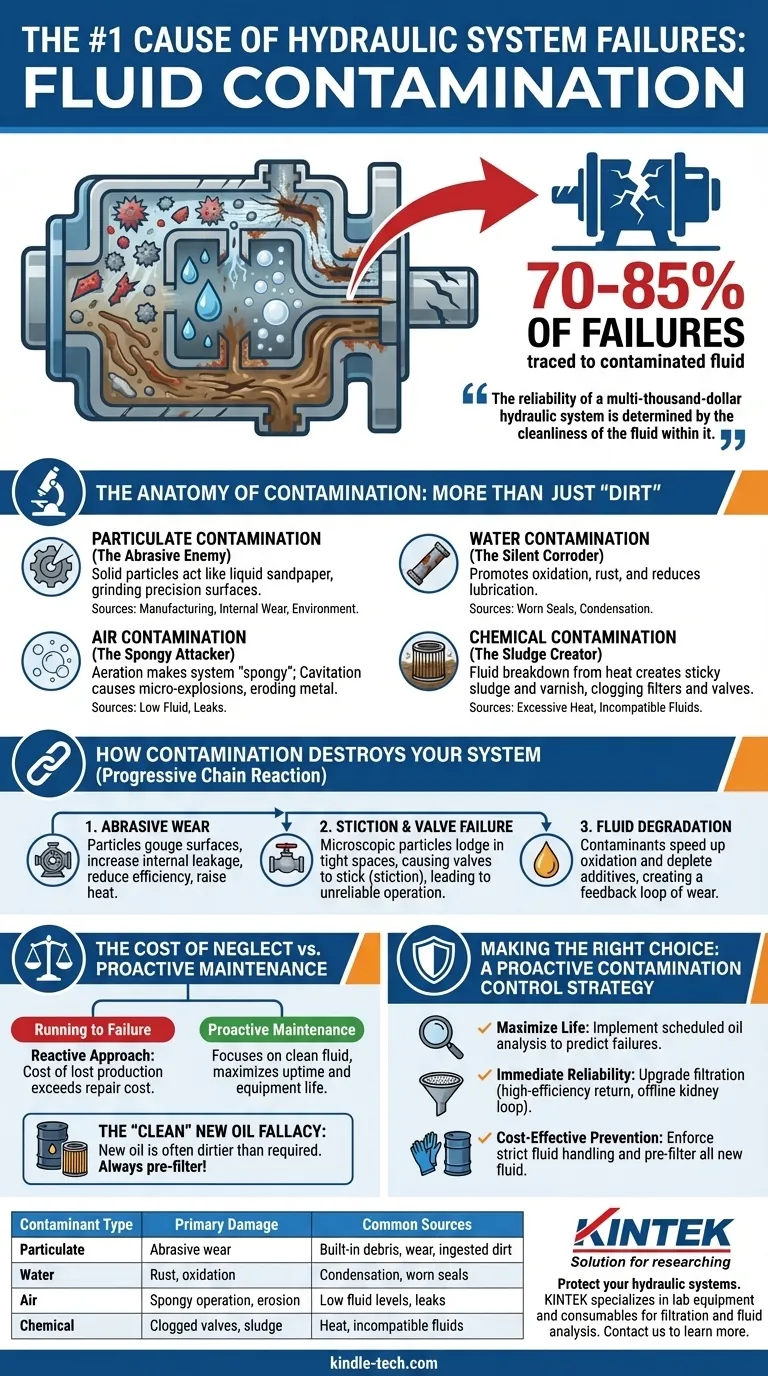

Die bei weitem bedeutendste Ursache für Ausfälle von Hydrauliksystemen ist die Flüssigkeitskontamination. Industriestudien zeigen durchweg, dass zwischen 70 % und 85 % aller Ausfälle von Hydraulikkomponenten direkt auf kontaminierte Flüssigkeit zurückzuführen sind. Dieses einzelne Problem ist zerstörerischer als hoher Druck, hohe Temperatur oder mechanische Ermüdung.

Die Zuverlässigkeit eines mehrere tausend Dollar teuren Hydrauliksystems wird durch die Sauberkeit der darin enthaltenen Flüssigkeit bestimmt. Die Konzentration auf die Vermeidung und Beseitigung von Verunreinigungen ist die effektivste Strategie zur Verlängerung der Lebensdauer von Komponenten und zur Sicherstellung der Betriebszeit.

Die Anatomie der Kontamination: Mehr als nur "Schmutz"

Wenn wir von Kontamination sprechen, meinen wir nicht nur sichtbaren Schmutz. Die schädlichsten Verunreinigungen sind oft mikroskopisch kleine Partikel, zusammen mit Wasser, Luft und chemischen Verunreinigungen, die das System von innen heraus zersetzen.

Partikuläre Kontamination: Der abrasive Feind

Feste Partikel sind die häufigste und zerstörerischste Art von Verunreinigungen. Sie stammen aus eingebauten Quellen während der Herstellung, werden intern durch Komponentenverschleiß erzeugt oder aus der Umgebung aufgenommen.

Diese Partikel wirken wie flüssiges Schleifpapier und schleifen die eng tolerierten, präzisionsgefertigten Oberflächen in Pumpen, Motoren und Ventilen ab.

Wasserkontamination: Der stille Korrodierer

Wasser kann durch verschlissene Dichtungen, Entlüftungskappen des Tanks oder Kondensation aufgrund von Temperaturänderungen in ein System gelangen. Es existiert in drei Formen: gelöst, emulgiert (was dem Öl ein milchiges Aussehen verleiht) und freies Wasser.

Selbst in geringen Mengen fördert Wasser die Flüssigkeitsoxidation, verbraucht kritische Additive, verursacht Rost und reduziert die Schmiereigenschaften der Flüssigkeit.

Luftkontamination: Der schwammige Angreifer

Luft kann eingeschlossen (Belüftung) oder als Dampfblasen (Kavitation) vorhanden sein. Belüftung resultiert oft aus niedrigen Flüssigkeitsständen oder Lecks auf der Saugseite der Pumpe, wodurch sich das System "schwammig" und reaktionslos anfühlt.

Kavitation ist zerstörerischer und tritt auf, wenn der Druck unter den Dampfdruck der Flüssigkeit fällt, wodurch Blasen entstehen, die bei erneuter Druckbeaufschlagung heftig implodieren. Diese Mikroexplosionen erodieren Metalloberflächen und verursachen erhebliche Schäden an Pumpen.

Chemische Kontamination: Der Schlammerzeuger

Dies tritt auf, wenn die Hydraulikflüssigkeit selbst aufgrund übermäßiger Hitze (thermischer Abbau) zerfällt oder wenn inkompatible Flüssigkeiten gemischt werden. Dieser Abbau erzeugt Schlamm und Lack.

Diese klebrigen Ablagerungen überziehen interne Oberflächen, verstopfen kleine Öffnungen in Ventilen und blockieren Filter, was zu träger Leistung und Komponentenunterversorgung führt.

Wie Kontamination Ihr System zerstört

Der durch Kontamination verursachte Schaden ist kein einmaliges Ereignis, sondern eine fortschreitende Kettenreaktion von Verschleiß, die letztendlich zu einem katastrophalen Ausfall führt.

Abrasiver Verschleiß an Pumpen und Motoren

Partikel, die zwischen beweglichen Teilen – wie den Kolben und dem Zylinder einer Kolbenpumpe – gefangen sind, kerben und zerkratzen die Metalloberflächen. Diese Kerben erzeugen interne Leckagepfade.

Mit zunehmender interner Leckage sinkt die Systemeffizienz, die Wärmeentwicklung steigt, und die Pumpe muss härter arbeiten, um die gleiche Leistung zu erzielen, was ihre eigene Zerstörung beschleunigt.

Haftung und Ausfall bei Steuerventilen

Moderne Hydrauliksysteme basieren auf Servo- und Proportionalventilen mit Spaltmaßen im Mikrometerbereich. Partikel, die kleiner sind, als das menschliche Auge sehen kann, können sich leicht in diesen engen Räumen festsetzen.

Dies führt dazu, dass der Ventilschieber klemmt (ein Phänomen namens "Stiction"), was zu unregelmäßigem, unzuverlässigem und unsicherem Maschinenbetrieb führt.

Abbau der Hydraulikflüssigkeit

Verunreinigungen wirken als Katalysatoren und beschleunigen die Alterung des Hydrauliköls. Wasser- und Metallpartikel beschleunigen die Oxidation und verbrauchen die Additive, die vor Verschleiß, Rost und Schaumbildung schützen.

Sobald die Flüssigkeit abgebaut ist, kann sie Komponenten nicht mehr effektiv schmieren oder schützen, wodurch eine Rückkopplungsschleife aus zunehmendem Verschleiß und Partikelbildung entsteht.

Die Kompromisse verstehen: Die Kosten der Vernachlässigung

Eine proaktive Strategie zur Kontaminationskontrolle erfordert Investitionen, aber diese sind im Vergleich zu den Kosten für ungeplante Ausfallzeiten und den Austausch von Komponenten unbedeutend.

"Bis zum Ausfall betreiben" vs. Proaktive Wartung

Ein reaktiver Ansatz – Filter nur bei Verstopfung wechseln oder Komponenten nur bei Ausfall ersetzen – ist die teuerste Art, ein Hydrauliksystem zu verwalten. Die Kosten für Produktionsausfälle während ungeplanter Ausfallzeiten übersteigen fast immer die Kosten der Reparatur selbst.

Proaktive Wartung, die darauf abzielt, die Flüssigkeit sauber zu halten, ist eine weitaus kostengünstigere Strategie, die die Betriebszeit und die Lebensdauer der Ausrüstung maximiert.

Der Trugschluss von "sauberem" neuem Öl

Ein häufiger und kostspieliger Fehler ist die Annahme, dass neues Hydrauliköl aus einem Fass oder IBC sauber genug für den Gebrauch ist. In Wirklichkeit ist neues Öl oft schmutziger als das zulässige Niveau für hochpräzise Hydrauliksysteme.

Alle neuen Flüssigkeiten sollten gefiltert werden, bevor sie einer Maschine zugeführt werden – ein Prozess, der als Vorfiltration oder "Nierenkreislauf" bezeichnet wird –, um das vom Komponentenhersteller festgelegte Sauberkeitsziel zu erreichen.

Die richtige Wahl treffen: Eine proaktive Strategie zur Kontaminationskontrolle

Der Aufbau einer Abwehr gegen Kontamination erfordert einen mehrschichtigen Ansatz, der sich auf den Ausschluss (draußen halten) und die Entfernung (entfernen, was hineingelangt) konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Ausrüstung liegt: Implementieren Sie ein geplantes Ölanalyseprogramm, um den Flüssigkeitszustand, Verschleißmetalle und Kontaminationsgrade zu verfolgen, damit Sie Ausfälle vorhersagen können, bevor sie auftreten.

- Wenn Ihr Hauptaugenmerk auf sofortiger Zuverlässigkeit liegt: Rüsten Sie die Filtration Ihres Systems auf, konzentrieren Sie sich auf hocheffiziente Rücklauffilter und ziehen Sie ein Offline-System (Nierenkreislauf) für kritische Geräte in Betracht.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Prävention liegt: Setzen Sie strenge Verfahren für die Flüssigkeitshandhabung und -lagerung durch, um sicherzustellen, dass alle neuen Flüssigkeiten gefiltert werden, bevor sie in ein System gelangen, und dass alle Behälter ordnungsgemäß versiegelt sind.

Letztendlich ist die Behandlung Ihrer Hydraulikflüssigkeit als kritische Komponente – nicht nur als Verbrauchsmaterial – der Schlüssel zu einem zuverlässigen und langlebigen System.

Zusammenfassungstabelle:

| Art der Verunreinigung | Primärer Schaden | Häufige Quellen |

|---|---|---|

| Partikulär (feste Partikel) | Abrasiver Verschleiß an Pumpen, Motoren und Ventilen | Eingebaute Ablagerungen, interner Verschleiß, aufgenommener Schmutz |

| Wasser | Rost, Oxidation, Additivverarmung | Kondensation, verschlissene Dichtungen, Tankentlüfter |

| Luft (Belüftung/Kavitation) | Schwammiger Betrieb, Metallerosion | Niedrige Flüssigkeitsstände, Lecks auf der Saugseite |

| Chemisch (Schlamm/Lack) | Verstopfte Ventile, blockierte Filter | Flüssigkeitsabbau durch Hitze, inkompatible Flüssigkeiten |

Schützen Sie Ihre Hydrauliksysteme vor kostspieligen Kontaminationsausfällen. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Filtrationssystemen und Flüssigkeitsanalysewerkzeugen, die Laboren und Industrieanlagen helfen, die Sauberkeit von Hydraulikflüssigkeiten aufrechtzuerhalten. Unsere Lösungen unterstützen proaktive Wartungsstrategien, um die Lebensdauer der Geräte zu verlängern und die Betriebszeit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihnen helfen können, ein zuverlässiges Kontaminationskontrollprogramm zu implementieren, das auf die Bedürfnisse Ihres Labors zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Wie hoch ist der Wirkungsgrad einer hydraulischen Presse? Nutzen Sie unübertroffene Kraftvervielfachung für Ihr Labor

- Was ist eine hydraulische Presse in einfachen Worten? Enorme Kraft zur Formgebung und Zerkleinerung nutzen

- Was sind die Ausfälle einer hydraulischen Presse? Vermeiden Sie Ausfallzeiten und gewährleisten Sie die Sicherheit in Ihrem Labor

- Was ist das Fazit einer hydraulischen Presse? Unübertroffene Kraft für industrielle Anwendungen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.