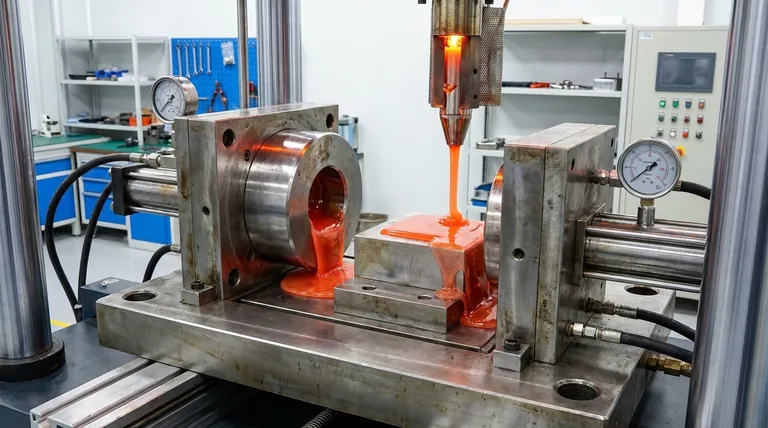

Im Wesentlichen ist die Formfüllung die anfängliche und kritischste Phase des Spritzgießprozesses. Es handelt sich um den tatsächlichen Vorgang des Einspritzens eines geschmolzenen Materials, wie Kunststoff oder Gummi, unter hohem Druck in einen geschlossenen Formhohlraum, wodurch das Material gezwungen wird, die Form des gewünschten Teils anzunehmen, während es die Luft im Inneren verdrängt.

Die Qualität des gesamten Formprozesses hängt von diesem ersten Schritt ab. Wie das Material in den Formhohlraum fließt und diesen füllt, bestimmt direkt die strukturelle Integrität, die Maßhaltigkeit und das kosmetische Erscheinungsbild des Endteils.

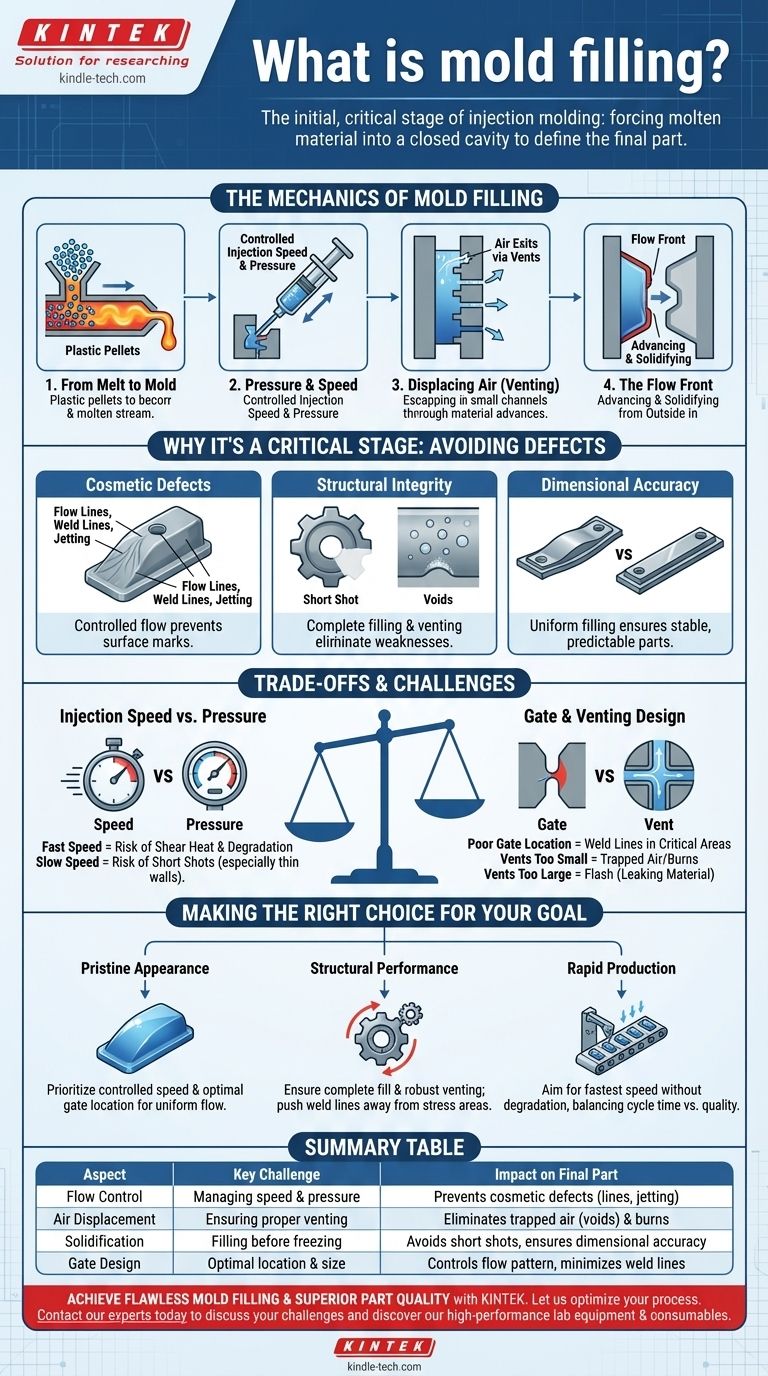

Die Mechanik der Formfüllung

Bei der Formfüllung wird das Material nicht einfach in eine Form gespritzt. Es handelt sich um einen hochgradig kontrollierten, dynamischen Prozess, der von physikalischen Gesetzen bestimmt wird, bei dem das geschmolzene Material gegen die Zeit rennt, während es beginnt abzukühlen und zu erstarren.

Vom Schmelzgut zur Form

Zuerst wird das Rohmaterial (typischerweise in Pelletform) erhitzt, bis es einen bestimmten geschmolzenen oder „plastifizierten“ Zustand erreicht. Diese viskose Flüssigkeit wird dann in einer Einspritzeinheit gehalten, bereit, in die Form gepresst zu werden.

Die Rolle von Druck und Geschwindigkeit

Die Einspritzeinheit wirkt wie eine Hochleistungsspritze und drückt das geschmolzene Material mit präzise kontrollierter Einspritzgeschwindigkeit und -druck in die Form. Diese Parameter sind entscheidend für die Steuerung des Materialflusses.

Verdrängung der Luft (Entlüftung)

Der Formhohlraum ist anfangs mit Luft gefüllt. Wenn das geschmolzene Material eintritt, muss diese Luft entweichen können. Formen sind mit winzigen Kanälen ausgestattet, die als Entlüftungen bezeichnet werden und es der Luft ermöglichen, zu entweichen, aber zu klein sind, als dass das geschmolzene Material hindurchtreten könnte.

Die Fließfront

Die vordere Kante des sich bewegenden Materials wird als Fließfront bezeichnet. Während sich diese Front vorwärtsbewegt, berührt sie die kühleren Oberflächen der Formwände, wodurch das Material von außen nach innen zu erstarren beginnt. Das Ziel ist es, den gesamten Hohlraum zu füllen, bevor die Fließfront vollständig erstarrt.

Warum die Formfüllung eine kritische Phase ist

Nahezu jeder gängige Formfehler lässt sich auf ein Problem während der Füllphase zurückführen. Die Kontrolle dieser Phase ist unerlässlich für die Herstellung eines qualitativ hochwertigen Teils.

Vermeidung kosmetischer Defekte

Ein unkontrollierter oder schlecht gesteuerter Fluss kann Flusslinien, Schweißnähte (wo sich zwei Fließfronten treffen) und Stichflammen (ein schlangenartiger Materialstrom, der vorzeitig erstarrt) verursachen, die alle die Oberfläche des Teils beeinträchtigen.

Gewährleistung der strukturellen Integrität

Wenn das Material erstarrt, bevor der Hohlraum vollständig gefüllt ist, entsteht ein unvollständiges Teil, bekannt als unvollständige Füllung (Short Shot). Darüber hinaus kann eingeschlossene Luft, wenn sie nicht richtig entlüftet wird, Blasen oder Lufteinschlüsse (Voids) bilden, die das Teil stark schwächen.

Erreichen der Maßhaltigkeit

Die Art und Weise, wie das Material die Form füllt, beeinflusst die inneren Spannungen und die anschließende Schrumpfung und Verzug des Teils beim Abkühlen. Ein gleichmäßiges, konsistentes Füllmuster ist der Schlüssel zur Herstellung maßhaltiger und vorhersagbarer Teile.

Verständnis der Kompromisse und Herausforderungen

Die Optimierung der Formfüllung erfordert ein Gleichgewicht zwischen mehreren konkurrierenden Faktoren. Es gibt selten eine einzige „perfekte“ Einstellung, sondern nur den besten Kompromiss für ein bestimmtes Material und eine bestimmte Teilegeometrie.

Einspritzgeschwindigkeit vs. Druck

Eine schnelle Einspritzgeschwindigkeit kann die Form schnell füllen, bevor das Material erstarrt, kann aber auch die Reibung erhöhen und das Material durch übermäßige Schubwärme abbauen. Eine langsame Geschwindigkeit ist schonender für das Material, erhöht jedoch das Risiko einer unvollständigen Füllung, insbesondere bei dünnwandigen Teilen.

Angussplatzierung und -größe

Der Anguss ist die Öffnung, durch die das Material in den Hohlraum eintritt. Seine Position und Größe sind grundlegende Designentscheidungen, die das gesamte Fließmuster bestimmen. Ein schlechter Anguss kann Schweißnähte in strukturell kritischen Bereichen erzeugen oder eine unausgewogene Füllung verursachen.

Eingeschlossene Luft und Entlüftung

Die Entlüftung ist ein entscheidender Design-Kompromiss. Zu kleine Entlüftungen schließen Luft ein und verursachen Brandspuren oder Lufteinschlüsse. Zu große Entlüftungen können dazu führen, dass geschmolzenes Material austritt und eine unerwünschte dünne Materialschicht, bekannt als Grat (Flash), entsteht.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Formfüllungsstrategie hängt vollständig von der primären Anforderung an das fertige Teil ab.

- Wenn Ihr Hauptaugenmerk auf einem makellosen Erscheinungsbild liegt: Priorisieren Sie eine kontrollierte, progressive Füllgeschwindigkeit und eine optimale Angussplatzierung, um eine gleichmäßige Fließfront zu erzeugen, die Oberflächenmarkierungen minimiert.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Leistung liegt: Stellen Sie eine vollständige Füllung und eine robuste Entlüftung sicher, um Lufteinschlüsse zu beseitigen, und platzieren Sie Angüsse so, dass Schweißnähte von Bereichen mit hoher Beanspruchung weggedrückt werden.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Produktion liegt: Streben Sie die schnellste Einspritzgeschwindigkeit an, die das Material nicht abbaut oder kosmetische Defekte verursacht, und gleichen Sie so die Zykluszeit mit der Teilequalität ab.

Letztendlich geht es bei der Beherrschung der Formfüllung darum, den Materialfluss präzise zu steuern, um zu gewährleisten, dass das Endteil seinem beabsichtigten Zweck entspricht.

Zusammenfassungstabelle:

| Aspekt | Herausforderung | Auswirkung auf das Endteil |

|---|---|---|

| Flusskontrolle | Steuerung von Einspritzgeschwindigkeit und -druck | Verhindert kosmetische Defekte (Flusslinien, Stichflammen) und Materialabbau |

| Luftverdrängung | Sicherstellung einer ordnungsgemäßen Entlüftung, damit die Luft entweichen kann | Beseitigt eingeschlossene Luftblasen (Lufteinschlüsse) und Brandspuren, die das Teil schwächen |

| Erstarrung | Füllen des Hohlraums, bevor das Material erstarrt | Vermeidet unvollständige Teile (unvollständige Füllung) und gewährleistet Maßhaltigkeit |

| Angussdesign | Auswahl der optimalen Position und Größe für den Materialeintritt | Steuert das Fließmuster, um Schweißnähte in kritischen Bereichen zu minimieren |

Erreichen Sie eine makellose Formfüllung und überlegene Teilequalität

Die Beherrschung des Spritzgießprozesses beginnt mit der präzisen Steuerung der Formfüllung. Die richtige Ausrüstung ist entscheidend für die Steuerung von Druck, Geschwindigkeit und Temperatur, um Defekte zu vermeiden und sicherzustellen, dass jedes Teil Ihren Spezifikationen entspricht.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Materialtests und Prozessoptimierung und bedient Labore und Hersteller, die sich auf die Perfektionierung ihrer Spritzgussverfahren konzentrieren.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Ertrag und Ihre Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle Heißpressform für Laboranwendungen

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

Andere fragen auch

- Welche Rolle spielt eine Graphitform beim Vakuum-Heißpresssintern von Y3+:CaF2? Erzielung maximaler optischer Transparenz

- Warum wird Bornitrid als Beschichtung für Graphitformen verwendet? Schützen Sie Ihr Mo-Na-Pulver während des Sinterns

- Was ist eine Pressmatrize? Das Präzisionswerkzeug zur Formung von Pulver zu festen Pellets

- Was sind die Nachteile von Drei-Platten-Werkzeugen? Höhere Kosten, Komplexität & Wartung

- Was sind die Teile einer Spritzgusswerkzeug-Baugruppe? Ein Leitfaden zu den Komponenten eines Spritzgusswerkzeugs

- Welche Vorteile bietet ein Dreiplattenwerkzeug gegenüber einem Zweiplattenwerkzeug? Erreichen Sie automatisierte Produktion und Designfreiheit

- Was ist der Unterschied zwischen einem Zwei-Platten-Spritzgusswerkzeug und einem Drei-Platten-Spritzgusswerkzeug? Das richtige Spritzgusswerkzeug wählen

- Warum sollte man eine Vorpresseinheit verwenden? Erzielen Sie eine konsistente, hochgradige Rosin-Extraktion