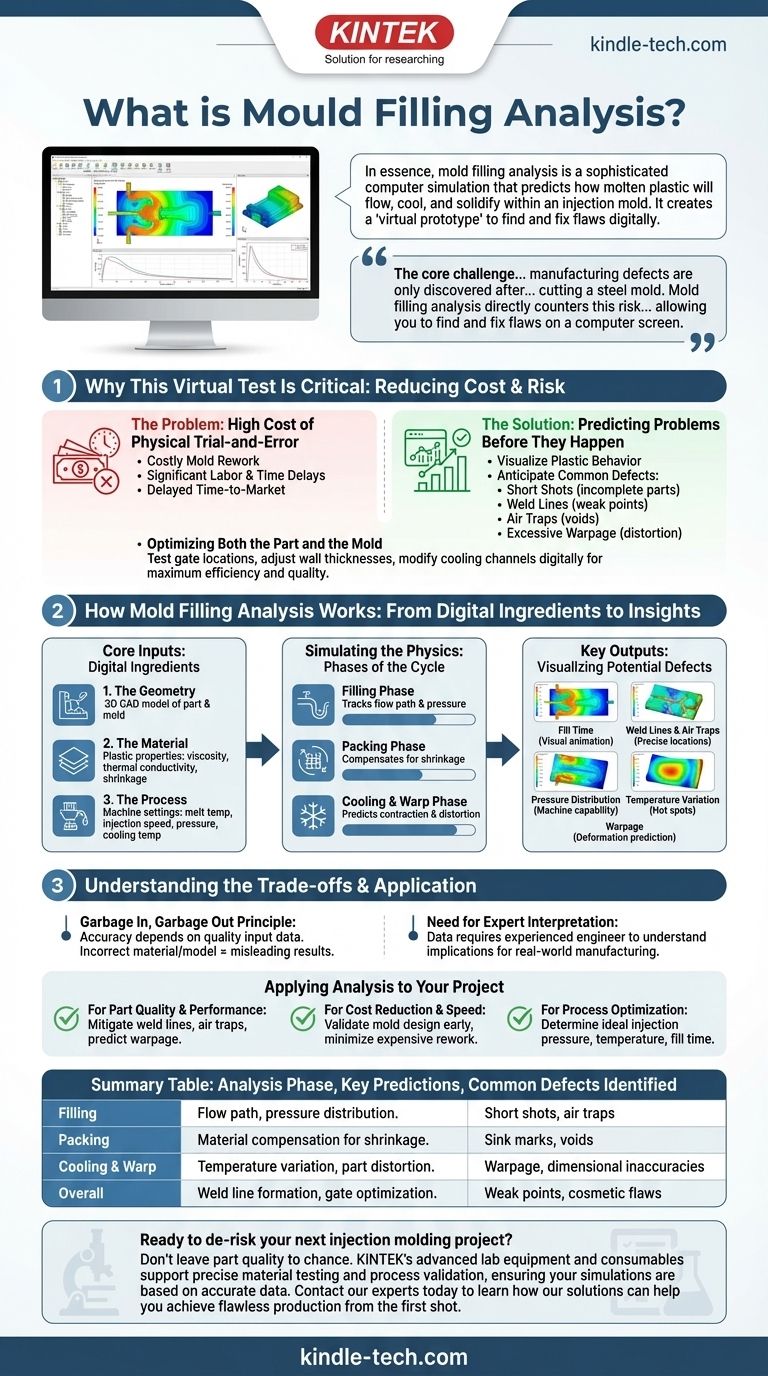

Im Wesentlichen ist die Formfüllanalyse eine hochentwickelte Computersimulation, die vorhersagt, wie geschmolzener Kunststoff in einer Spritzgussform fließt, abkühlt und erstarrt. Sie verwendet ein digitales Modell des Teils und der Form, um den gesamten Herstellungsprozess zu analysieren und potenzielle Probleme zu identifizieren, bevor physische Werkzeuge erstellt werden.

Die größte Herausforderung beim Spritzgießen besteht darin, dass Herstellungsfehler erst entdeckt werden, nachdem Sie viel Zeit und Geld in die Herstellung einer Stahlform investiert haben. Die Formfüllanalyse wirkt diesem Risiko direkt entgegen, indem sie einen "virtuellen Prototyp" erstellt, der es Ihnen ermöglicht, Fehler auf einem Computerbildschirm zu finden und zu beheben, nicht in der Fabrikhalle.

Warum dieser virtuelle Test entscheidend ist

Jahrzehntelang basierte das Formenbau stark auf Erfahrung und physischem Trial-and-Error. Die Formfüllanalyse, eine Art Computer-Aided Engineering (CAE), hat dies grundlegend geändert, indem sie prädiktive Fähigkeiten in den Prozess eingeführt hat.

Das Problem: Die hohen Kosten von physischem Trial-and-Error

Eine produktionsreife Stahlform ist eine große Kapitalinvestition, die oft Zehntausende oder sogar Hunderttausende von Dollar kostet. Das Entdecken eines Konstruktionsfehlers – wie z. B. eines Teils, das nicht vollständig gefüllt wird oder sich nach dem Abkühlen verzieht – während der ersten Versuche führt zu kostspieligen und zeitaufwändigen Nacharbeiten an der Form.

Jeder Änderungszyklus verlängert die Projektlaufzeit um Wochen oder Monate und verursacht erhebliche Arbeits- und Bearbeitungskosten, wodurch die Markteinführungszeit Ihres Produkts verzögert wird.

Die Lösung: Probleme vorhersagen, bevor sie auftreten

Durch die Simulation des Prozesses können Sie genau visualisieren, wie sich der Kunststoff verhalten wird. Dies ermöglicht es Ingenieuren, eine Vielzahl gängiger Herstellungsfehler zu antizipieren.

Die Analyse kann Probleme wie Kurzschüsse (unvollständige Teile), Bindenähte (Schwachstellen, an denen Kunststoffströme aufeinandertreffen), Lufteinschlüsse (kosmetische Mängel oder Hohlräume) und übermäßige Verformung (Teilverzug) genau vorhersagen.

Optimierung von Teil und Form

Neben der reinen Fehlerfindung ermöglicht die Simulation eine proaktive Optimierung. Designer können verschiedene Angussorte testen, Wandstärken anpassen oder die Anordnung der Kühlkanäle digital modifizieren.

Dies stellt sicher, dass das endgültige Teiledesign robust ist und die Form von Anfang an auf maximale Effizienz und Qualität ausgelegt ist.

Wie die Formfüllanalyse funktioniert

Die Analyse ist kein einfacher Knopfdruck. Es handelt sich um eine komplexe Simulation, die auf genauen Eingaben basiert, um aussagekräftige, prädiktive Ergebnisse zu liefern.

Die Kerneingaben: Digitale Bestandteile

Die Simulation erfordert drei wichtige Informationen:

- Die Geometrie: Ein 3D-CAD-Modell des Kunststoffteils und des Zuführsystems der Form (Angusskanäle und Angüsse).

- Das Material: Die spezifischen Eigenschaften des Kunststoffs, wie Viskosität, Wärmeleitfähigkeit und Schrumpfraten, werden aus einer umfassenden Datenbank abgerufen.

- Der Prozess: Die beabsichtigten Maschineneinstellungen, einschließlich Schmelztemperatur, Einspritzgeschwindigkeit, Nachdruck und Kühlmitteltemperatur der Form.

Simulation der Physik: Füllen, Nachdrücken und Kühlen

Die Software verwendet diese Eingaben, um komplexe Gleichungen der Fluiddynamik und Wärmeübertragung zu lösen. Sie simuliert die Schlüsselphasen des Spritzgießzyklus.

Zuerst kommt die Füllphase, in der der Fließweg und der Druck des Kunststoffs verfolgt werden. Darauf folgt die Nachdruckphase, in der zusätzliches Material eingepresst wird, um den Schrumpf auszugleichen, und schließlich die Kühl- und Verzugsphase, die vorhersagt, wie sich das Teil beim Erstarren zusammenzieht und verformt.

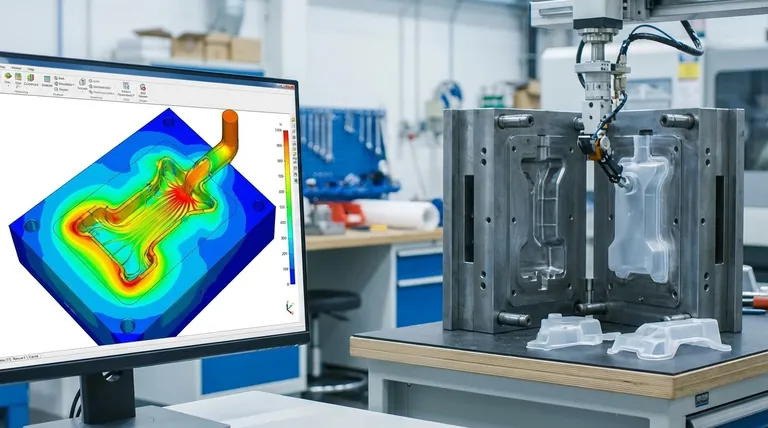

Die wichtigsten Ergebnisse: Visualisierung potenzieller Defekte

Die Ergebnisse werden als intuitive, farbcodierte Diagramme dargestellt, die auf dem 3D-Modell überlagert sind. Ein Analyst kann leicht erkennen:

- Füllzeit: Eine visuelle Animation, wie sich der Hohlraum füllt.

- Bindenähte & Lufteinschlüsse: Genaue Orte, an denen diese Defekte entstehen werden.

- Druckverteilung: Stellt sicher, dass die Maschine das Teil herstellen kann.

- Temperaturschwankungen: Identifiziert Hotspots, die zu Einfallstellen oder Verzug führen können.

- Verzug: Eine Vorhersage, wie sich das fertige Teil von seiner beabsichtigten Form verformt.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist die Formfüllanalyse ein Werkzeug, das eine korrekte Anwendung und Interpretation erfordert, um effektiv zu sein.

Das Prinzip "Garbage In, Garbage Out"

Die Genauigkeit der Simulation hängt vollständig von der Qualität der Eingabedaten ab. Die Verwendung einer falschen Materialgüte oder eines übervereinfachten Modells führt zu irreführenden oder völlig falschen Ergebnissen.

Die Notwendigkeit einer Experteninterpretation

Die Software erzeugt Daten, aber ein erfahrener Ingenieur oder Analyst ist erforderlich, um diese Daten korrekt zu interpretieren. Zu verstehen, was ein Ergebnis für die reale Fertigung bedeutet, ist eine Fähigkeit, die eine nützliche Analyse von einem einfachen Bericht unterscheidet.

Die Vorabkosten vs. langfristige Einsparungen

Die Durchführung einer Simulation verursacht Vorabkosten und Zeit in der Entwurfsphase. Diese Investition ist jedoch fast immer gering im Vergleich zu den immensen Kosten und Verzögerungen, die selbst eine einzige Runde von Formnacharbeiten mit sich bringt. Es ist ein klassischer Fall von zweimal messen, um einmal zu schneiden.

Anwendung der Analyse auf Ihr Projekt

Nutzen Sie die Formfüllanalyse als strategisches Werkzeug, um das Risiko Ihres Projekts zu mindern und spezifische Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Leistung liegt: Verwenden Sie die Analyse, um Bindenähte und Lufteinschlüsse zu identifizieren und zu mindern und den endgültigen Teilverzug vorherzusagen, um die Maßgenauigkeit sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung und Markteinführungszeit liegt: Verwenden Sie die Analyse, um Ihr Formdesign frühzeitig zu validieren, um sicherzustellen, dass der erste physische Versuch erfolgreich ist und kostspielige Nacharbeiten minimiert werden.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Verwenden Sie die Analyse, um den idealen Einspritzdruck, die Formtemperatur und die Füllzeit zu bestimmen, bevor das erste Teil überhaupt produziert wird.

Letztendlich verwandelt die Formfüllanalyse das Spritzgießen von einer reaktiven Kunst in eine prädiktive Wissenschaft.

Zusammenfassungstabelle:

| Analysephase | Wichtige Vorhersagen | Häufig identifizierte Defekte |

|---|---|---|

| Füllen | Fließweg, Druckverteilung | Kurzschüsse, Lufteinschlüsse |

| Nachdrücken | Materialausgleich für Schrumpfung | Einfallstellen, Hohlräume |

| Kühlen & Verzug | Temperaturschwankungen, Teilverzug | Verzug, Maßungenauigkeiten |

| Gesamt | Bindenähte, Angussoptimierung | Schwachstellen, kosmetische Mängel |

Bereit, Ihr nächstes Spritzgussprojekt zu entrisiken?

Überlassen Sie die Teilequalität nicht dem Zufall. Die fortschrittliche Laborausrüstung und Verbrauchsmaterialien von KINTEK unterstützen präzise Materialtests und Prozessvalidierungen und stellen sicher, dass Ihre Simulationen auf genauen Daten basieren.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihnen helfen können, eine einwandfreie Produktion vom ersten Schuss an zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Labor-Infrarot-Pressform

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Wofür werden Formen verwendet? Erschließen Sie die Massenproduktion von Präzisionsteilen

- Was ist eine Form (Gussform) in der Fertigung? Erschließen Sie die Massenproduktion mit Präzisionswerkzeugen

- Was ist eine Pressmatrize? Das Präzisionswerkzeug zur Formung von Pulver zu festen Pellets

- Was ist die Funktion von hochfesten Druckformen für nanostrukturierte Kupferpulver? Erreichen einer hochreinen Verdichtung