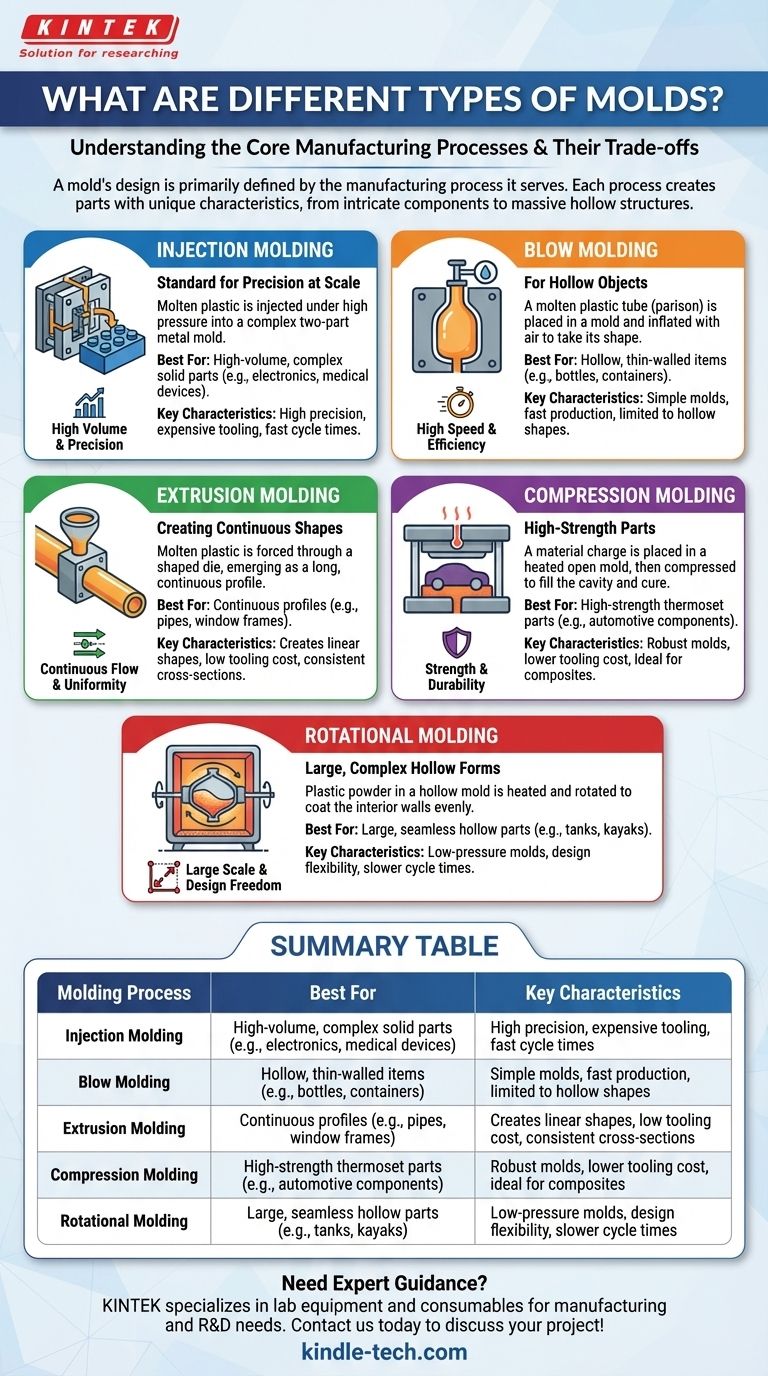

Im Zentrum der modernen Fertigung ist eine „Form“ selten ein einzelnes Konzept, sondern wird vielmehr durch ihren Prozess definiert. Die gängigsten Arten von Formen entsprechen den fünf primären Kunststoffformgebungsverfahren: Spritzguss, Blasformen, Extrusionsformen, Formpressen und Rotationsformen. Jedes Verfahren ist darauf ausgelegt, Teile mit spezifischen Eigenschaften herzustellen, von winzigen, komplizierten Komponenten bis hin zu massiven, hohlen Strukturen.

Die Art der benötigten Form ist fundamental mit dem gewählten Herstellungsverfahren verknüpft. Das Verständnis des Ziels – wie Produktionsvolumen, Teilekomplexität und Material – ist der Schlüssel zur Auswahl der richtigen Methode, da jede eine unterschiedliche Balance zwischen Kosten, Geschwindigkeit und Leistungsfähigkeit bietet.

Die 5 Kernformgebungsverfahren verstehen

Jedes Formgebungsverfahren verwendet ein einzigartiges Werkzeug (die Form) und eine eigene Methode, um Rohmaterial, typischerweise Kunststoffgranulat oder -pulver, in ein fertiges Produkt zu bringen.

1. Spritzguss (Injection Molding): Der Standard für Präzision im großen Maßstab

Beim Spritzguss wird geschmolzener Kunststoff unter hohem Druck in eine präzisionsgefertigte zweiteilige Metallform eingespritzt. Der Kunststoff kühlt ab und erstarrt, die Form öffnet sich und das fertige Teil wird ausgeworfen.

Die Formen (oder Werkzeuge) sind in der Herstellung sehr komplex und teuer, können aber Millionen identischer Teile mit extremer Präzision produzieren.

Dieses Verfahren bildet das Rückgrat der Massenproduktion für feste Teile wie LEGO-Steine, Gehäuse für Elektronik, Teile für Fahrzeuginnenräume und medizinische Geräte.

2. Blasformen (Blow Molding): Für hohle Objekte

Das Blasformen beginnt mit einem hohlen Schlauch aus geschmolzenem Kunststoff, dem sogenannten „Blasformstrang“ (Parison). Dieser Strang wird in eine Form gelegt, die sich darum schließt. Luft wird in den Strang geblasen, wodurch er sich wie ein Ballon aufbläht, bis er die Form des Formhohlraums annimmt.

Die Form selbst ist ein relativ einfacher Hohlraum, der die endgültige äußere Form definiert.

Diese Methode wird fast ausschließlich zur Herstellung von hohlen, dünnwandigen Gegenständen wie Wasserflaschen, Milchkanistern und Chemikalienfässern verwendet.

3. Extrusionsformen (Extrusion Molding): Erzeugung kontinuierlicher Formen

Im Gegensatz zu anderen Methoden, die diskrete Teile herstellen, erzeugt die Extrusion kontinuierliche lineare Formen. Geschmolzener Kunststoff wird durch eine geformte Düse (die Form) gepresst und kommt als langes Profil heraus, das dann abgekühlt und auf Länge geschnitten wird.

Stellen Sie es sich wie das Ausdrücken von Zahnpasta aus einer Tube vor; die Form der Öffnung bestimmt die Form des Zahnpastastroms.

Die Extrusion ist ideal für Produkte mit konstantem Querschnitt, wie Rohre, Trinkhalme, Fensterrahmen und Kunststoff-Terrassendielen.

4. Formpressen (Compression Molding): Teile mit hoher Festigkeit

Beim Formpressen wird eine abgemessene Menge des Formmaterials (eine „Charge“) direkt in einen beheizten, offenen Formhohlraum gegeben. Die Form wird dann geschlossen und Druck ausgeübt, um das Material zu zwingen, den Hohlraum auszufüllen und auszuhärten.

Die Form ist in der Regel einfacher und robuster als eine Spritzgussform und ähnelt oft einem Hightech-Waffeleisen.

Dieses Verfahren eignet sich hervorragend für hochfeste Duroplaste und wird zur Herstellung von elektrischen Komponenten, Autoteilen und strapazierfähigem Verbundgeschirr verwendet.

5. Rotationsformen (Rotational Molding): Große, komplexe Hohlformen

Dieses Verfahren, auch Rotomolding genannt, beinhaltet das Einbringen von Kunststoffpulver in eine hohle Form. Die Form wird dann erhitzt und langsam auf zwei Achsen gedreht, wodurch sich der schmelzende Kunststoff verlagert und die Innenwände gleichmäßig beschichtet.

Die Formen können sehr groß sein, sind aber relativ kostengünstig im Vergleich zu Spritzgussformen, da sie keinem hohen Druck standhalten müssen.

Das Rotationsformen ist die bevorzugte Methode zur Herstellung großer, nahtloser und spannungsfreier Hohlteile wie Kajaks, großer Wassertanks und Spielplatzgeräte.

Die Abwägungen verstehen: Kosten vs. Volumen vs. Geometrie

Die Wahl eines Formgebungsverfahrens ist eine technische Entscheidung, die auf kritischen Abwägungen beruht. Keine Methode ist universell die beste.

Werkzeugkosten vs. Teilekosten

Der Spritzguss hat extrem hohe anfängliche Werkzeugkosten, produziert aber Teile für Cent-Beträge, was ihn nur bei sehr hohen Stückzahlen wirtschaftlich macht.

Rotationsformen und Formpressen haben wesentlich niedrigere Werkzeugkosten, was sie für die Produktion geringerer Stückzahlen geeignet macht. Die Kosten pro Teil sind jedoch aufgrund längerer Zykluszeiten höher.

Produktionsvolumen und Geschwindigkeit

Spritzguss und Extrusionsformen sind unglaublich schnell und können Millionen von Einheiten effizient produzieren.

Das Rotationsformen ist das langsamste Verfahren, wobei Zykluszeiten in Minuten oder Stunden statt in Sekunden gemessen werden. Es ist von Natur aus ein Verfahren für geringe Stückzahlen.

Teilegeometrie und Komplexität

Der Spritzguss zeichnet sich bei der Herstellung komplexer, fester Teile mit komplizierten Merkmalen und engen Toleranzen aus.

Blasformen und Rotationsformen sind ausschließlich für Hohlteile bestimmt. Das Rotationsformen kann komplexere Formen verarbeiten und wesentlich größere Teile herstellen als das Blasformen.

Die Extrusion ist auf kontinuierliche 2D-Profile beschränkt.

Die richtige Wahl für Ihr Produkt treffen

Ihre endgültige Entscheidung hängt vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und hoher Präzision für feste Teile liegt: Der Spritzguss ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hohlen Massenartikeln wie Flaschen liegt: Das Blasformen bietet unübertroffene Geschwindigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, langlebiger und komplexer Hohlteile liegt: Das Rotationsformen bietet Designfreiheit und niedrige Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langer, kontinuierlicher Profile wie Rohre oder Zierleisten liegt: Das Extrusionsformen ist die einzig logische Wahl.

- Wenn Ihr Hauptaugenmerk auf starken, einfachen Teilen aus Duroplast- oder Verbundwerkstoffen liegt: Das Formpressen liefert Festigkeit und Haltbarkeit.

Das Verständnis dieser grundlegenden Verfahren und der zugehörigen Formen versetzt Sie in die Lage, fundierte Entscheidungen zu treffen, die Ihre Herstellungsmethode an das Design und die Geschäftsziele Ihres Produkts anpassen.

Zusammenfassungstabelle:

| Formgebungsverfahren | Am besten geeignet für | Wesentliche Merkmale |

|---|---|---|

| Spritzguss | Komplexe Festteile in hohen Stückzahlen (z. B. Elektronik, medizinische Geräte) | Hohe Präzision, teure Werkzeuge, schnelle Zykluszeiten |

| Blasformen | Hohle, dünnwandige Artikel (z. B. Flaschen, Behälter) | Einfache Formen, schnelle Produktion, auf Hohlformen beschränkt |

| Extrusionsformen | Kontinuierliche Profile (z. B. Rohre, Fensterrahmen) | Erzeugt lineare Formen, niedrige Werkzeugkosten, konstante Querschnitte |

| Formpressen | Hochfeste Duroplastteile (z. B. Automobilkomponenten) | Robuste Formen, niedrigere Werkzeugkosten, ideal für Verbundwerkstoffe |

| Rotationsformen | Große, nahtlose Hohlteile (z. B. Tanks, Kajaks) | Niederdruckformen, Designflexibilität, langsamere Zykluszeiten |

Benötigen Sie eine fachkundige Beratung bei der Auswahl der richtigen Form und Ausrüstung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Fertigungs- und F&E-Anforderungen. Egal, ob Sie Prototypen mit Formpressen erstellen oder mit Spritzguss skalieren, unser Team stellt sicher, dass Sie die richtigen Werkzeuge für Präzision, Effizienz und Kosteneffektivität erhalten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Desktop Schnelle Hochdruck-Laborautoklav Sterilisator 16L 24L für Laborgebrauch

- Platin-Hilfselektrode für Laboranwendungen

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

Andere fragen auch

- Was ist eine Form (Gussform) in der Fertigung? Erschließen Sie die Massenproduktion mit Präzisionswerkzeugen

- Welche Faktoren beeinflussen das Spritzgießen? Meistern Sie die 4 Schlüssel zu perfekten Kunststoffteilen

- Wie verbessert eine Heißisostatische Presse (HIP) AlFeTiCrZnCu-Legierungen? Erreichen von 10 GPa Härte und maximaler Dichte

- Wie tragen hochpräzise Formen zur Bildung von Li6PS5Cl-Elektrolytmembranen bei? Perfekte Dichte und Dicke erreichen

- Was ist die Funktion von hochfesten Druckformen für nanostrukturierte Kupferpulver? Erreichen einer hochreinen Verdichtung