Im Kern ist das Gassputtern ein physikalischer Prozess, der einem Billardspiel auf atomarer Ebene ähnelt. In einer Hochvakuumkammer werden angeregte Ionen beschleunigt, um auf ein festes Ausgangsmaterial, das sogenannte „Target“ (Zielscheibe), zu treffen. Diese Kollision hat genügend Kraft, um einzelne Atome physisch aus dem Target herauszuschlagen oder zu „sputtern“ (zerstäuben). Diese Atome wandern dann zu einem Substrat und lagern sich dort ab, wodurch eine hochgleichmäßige und kontrollierte Dünnschicht aufgebaut wird.

Sputtern ist nicht nur eine Beschichtungsmethode; es ist eine Präzisionstechnik. Sein Wert liegt in der außergewöhnlichen Kontrolle, die es über Dicke, Dichte und Struktur einer Schicht auf atomarer Ebene bietet, was es für Hochleistungsanwendungen unverzichtbar macht.

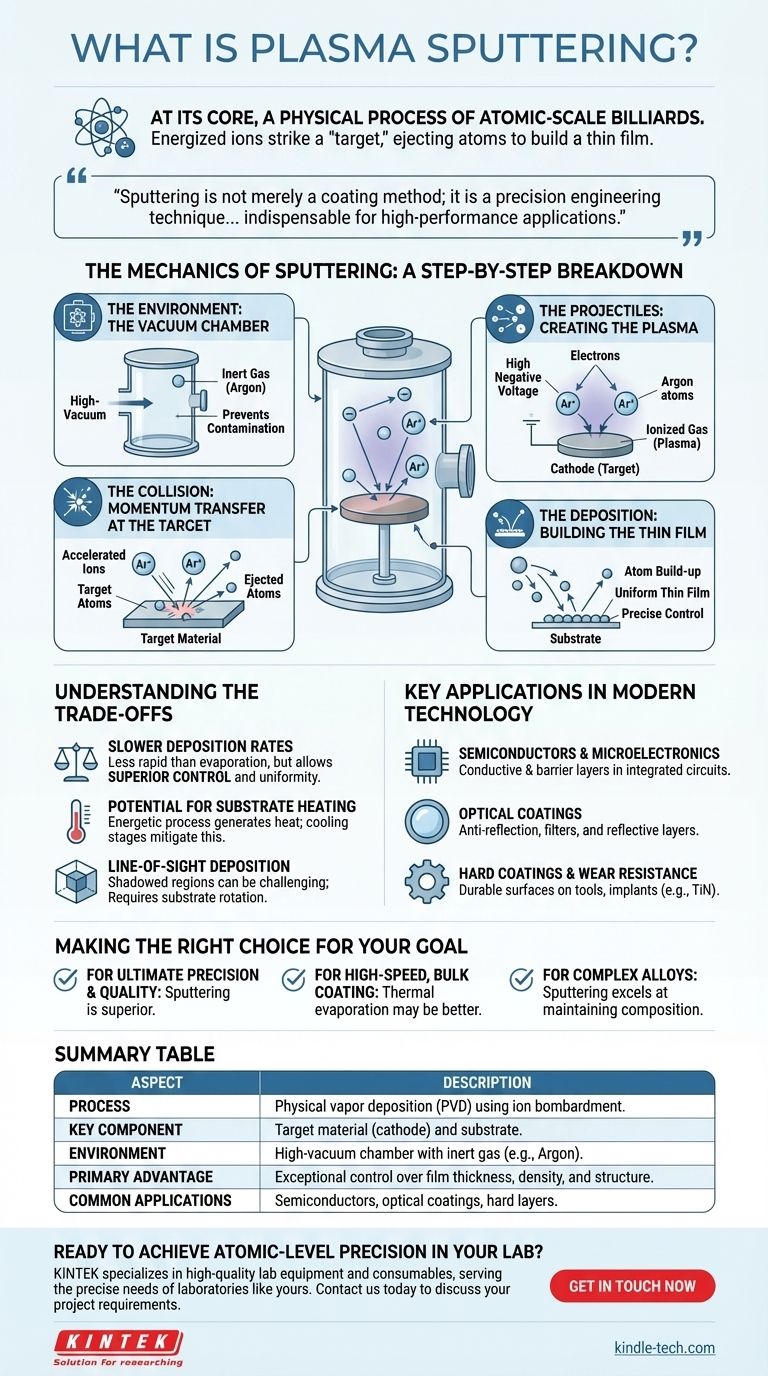

Die Mechanik des Sputterns: Eine schrittweise Aufschlüsselung

Um das Sputtern zu verstehen, stellt man sich den Prozess am besten als eine Abfolge von Ereignissen vor, die in einer speziellen VakUUmumgebung stattfinden. Jeder Schritt ist entscheidend für das Erreichen der gewünschten endgültigen Schichteigenschaften.

Die Umgebung: Die Vakuumkammer

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies dient zwei Zwecken: Es verhindert, dass Luftpartikel die Schicht kontaminieren, und es ermöglicht den gesputterten Atomen, ohne Kollision mit anderen Gasmolekülen vom Target zum Substrat zu gelangen.

Sobald ein Vakuum hergestellt ist, wird eine geringe Menge eines Inertgases, fast immer Argon, eingeführt.

Die Projektile: Erzeugung des Plasmas

Auf das Targetmaterial, das als Kathode fungiert, wird eine hohe negative Spannung angelegt. Dieses starke elektrische Feld regt freie Elektronen in der Kammer an.

Diese energiereichen Elektronen kollidieren mit den neutralen Argonatomen, schlagen ein Elektron heraus und erzeugen positiv geladene Argonionen (Ar+). Diese Wolke aus ionisiertem Gas ist das Plasma.

Die Kollision: Impulsübertragung auf das Target

Die positiv geladenen Argonionen werden kraftvoll auf das negativ geladene Target beschleunigt. Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Dieser Aufprall überträgt Impuls vom Ion auf die Targetatome, ähnlich wie ein Spielball, der auf ein Rack beim Billard trifft. Wenn die Energieübertragung ausreicht, werden Atome von der Targetoberfläche ausgestoßen.

Die Abscheidung: Aufbau der Dünnschicht

Die ausgestoßenen oder gesputterten Atome des Targetmaterials wandern durch die Vakuumkammer. Sie treffen schließlich auf das Substrat – das zu beschichtende Bauteil – und haften an dessen Oberfläche.

Im Laufe der Zeit bauen sich Millionen dieser Atome Schicht für Schicht auf, um eine dünne, dichte und hochgleichmäßige Schicht zu bilden. Die Dicke kann mit extremer Präzision gesteuert werden, von wenigen Nanometern bis zu mehreren Mikrometern.

Die Abwägungen verstehen

Wie jeder technische Prozess beinhaltet das Sputtern eine Reihe von Kompromissen, die es für manche Anwendungen besser geeignet machen als für andere. Die objektive Abwägung dieser Faktoren ist der Schlüssel zur richtigen Wahl.

Langsamere Abscheidungsraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung ist das Sputtern im Allgemeinen ein langsamerer Prozess. Die atomweise Ausstoßung ist von Natur aus weniger schnell als das Verdampfen eines Materials.

Diese Langsamkeit ist jedoch direkt mit seiner größten Stärke verbunden: der Kontrolle. Die langsamere Rate ermöglicht die Bildung dichterer, gleichmäßigerer Schichten mit überlegener Haftung und Mikrostruktur.

Potenzielle Substraterwärmung

Der energiereiche Beschuss und die Plasma-Prozesse können eine erhebliche Menge an Wärme auf das Substrat übertragen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie Kunststoffe beschichtet werden.

Fortschrittliche Sputtersysteme verwenden Kühleinheiten für das Substrat, um diesen Effekt zu mildern, aber es bleibt ein kritischer Prozessparameter, der überwacht und gesteuert werden muss.

Sichtlinien-Abscheidung (Line-of-Sight)

Gesputterte Atome bewegen sich im Allgemeinen in einer geraden Linie vom Target zum Substrat. Dies kann es schwierig machen, komplexe dreidimensionale Formen mit schattierten Bereichen gleichmäßig zu beschichten.

Techniken wie Substratrotation und Planetenbewegung werden eingesetzt, um diese Einschränkung zu überwinden und eine gleichmäßige Abdeckung auf nicht-flachen Oberflächen zu gewährleisten.

Schlüsselanwendungen in der modernen Technologie

Die Präzision des Sputterns hat es zu einem Eckpfeiler bei der Herstellung der fortschrittlichsten Produkte gemacht, die wir täglich verwenden.

Halbleiter und Mikroelektronik

Sputtern wird verwendet, um die leitfähigen Metallschichten (Verbindungen) und Sperrschichten in integrierten Schaltkreisen abzuscheiden. Die Fähigkeit, reine, dünne und gleichmäßige Schichten zu erzeugen, ist für eine zuverlässige Chip-Leistung unerlässlich.

Optische Beschichtungen

Der Prozess ist ideal für die Herstellung von Antireflexionsbeschichtungen auf Linsen, Filtern für bestimmte Lichtwellenlängen und reflektierenden Schichten auf Spiegeln und CDs. Die präzise Kontrolle der Schichtdicke korreliert direkt mit ihren optischen Eigenschaften.

Harte Beschichtungen und Verschleißfestigkeit

Materialien wie Titannitrid (TiN) können auf Werkzeugmaschinen, Bohrer und medizinische Implantate gesputtert werden. Dies erzeugt eine extrem harte, verschleißfeste Oberfläche, die die Lebensdauer des Bauteils dramatisch verlängert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Schichtqualität liegt: Sputtern ist die überlegene Wahl zur Herstellung dichter, gleichmäßiger und haftender Schichten mit kontrollierter Struktur.

- Wenn Ihr Hauptaugenmerk auf der schnellen Massenbeschichtung einfacher Materialien liegt: Die thermische Verdampfung kann eine kostengünstigere und schnellere Alternative sein.

- Wenn Sie mit komplexen Legierungen oder Verbindungen arbeiten: Sputtern zeichnet sich dadurch aus, dass die ursprüngliche Zusammensetzung (Stöchiometrie) des Materials in der Endschicht beibehalten wird.

Letztendlich ist die Entscheidung für das Gassputtern eine Entscheidung, die die Kontrolle auf atomarer Ebene über die reine Abscheidungsgeschwindigkeit stellt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) mittels Ionenbeschuss. |

| Schlüsselkomponente | Targetmaterial (Kathode) und Substrat. |

| Umgebung | Hochvakuumkammer mit Inertgas (z. B. Argon). |

| Hauptvorteil | Außergewöhnliche Kontrolle über Schichtdicke, Dichte und Struktur. |

| Häufige Anwendungen | Halbleiter, optische Beschichtungen und harte, verschleißfeste Schichten. |

Bereit, atomare Präzision in Ihrem Labor zu erreichen?

Das Gassputtern ist der Schlüssel zur Herstellung von Hochleistungsdünnschichten mit überlegener Gleichmäßigkeit und Haftung. Ob Sie Halbleiter der nächsten Generation, fortschrittliche optische Beschichtungen oder langlebige verschleißfeste Oberflächen entwickeln – die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren wie Ihrem. Unsere Expertise kann Ihnen helfen, das ideale Sputtersystem auszuwählen, das Ihren spezifischen Forschungs- und Produktionszielen entspricht und Zuverlässigkeit und Wiederholbarkeit Ihrer Ergebnisse gewährleistet.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Fähigkeiten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur