In der fortschrittlichen Fertigung und Materialwissenschaft ist ein Sputterfilm eine ultradünne Materialschicht, die atomar auf einer Oberfläche abgeschieden wird, mithilfe eines Prozesses, der als Sputterabscheidung bekannt ist. Diese Technik ist eine Art der physikalischen Gasphasenabscheidung (PVD), bei der Atome mithilfe eines Hochvakuumprozesses physikalisch aus einem Quellmaterial (einem „Target“) herausgeschlagen und dann auf ein Substrat kondensiert werden, wodurch ein Film von außergewöhnlicher Reinheit, Dichte und Haftung entsteht.

Sputtern ist nicht nur eine Beschichtungsmethode; es ist ein grundlegender Prozess zur Konstruktion von Materialien auf atomarer Ebene. Durch den Einsatz energiereicher Ionen, um Atome physikalisch aus einer Quelle zu lösen, werden Filme mit überlegener Haftung und struktureller Integrität erzeugt, die mit einfachen Verdampfungs- oder chemischen Methoden oft nicht zu erreichen sind.

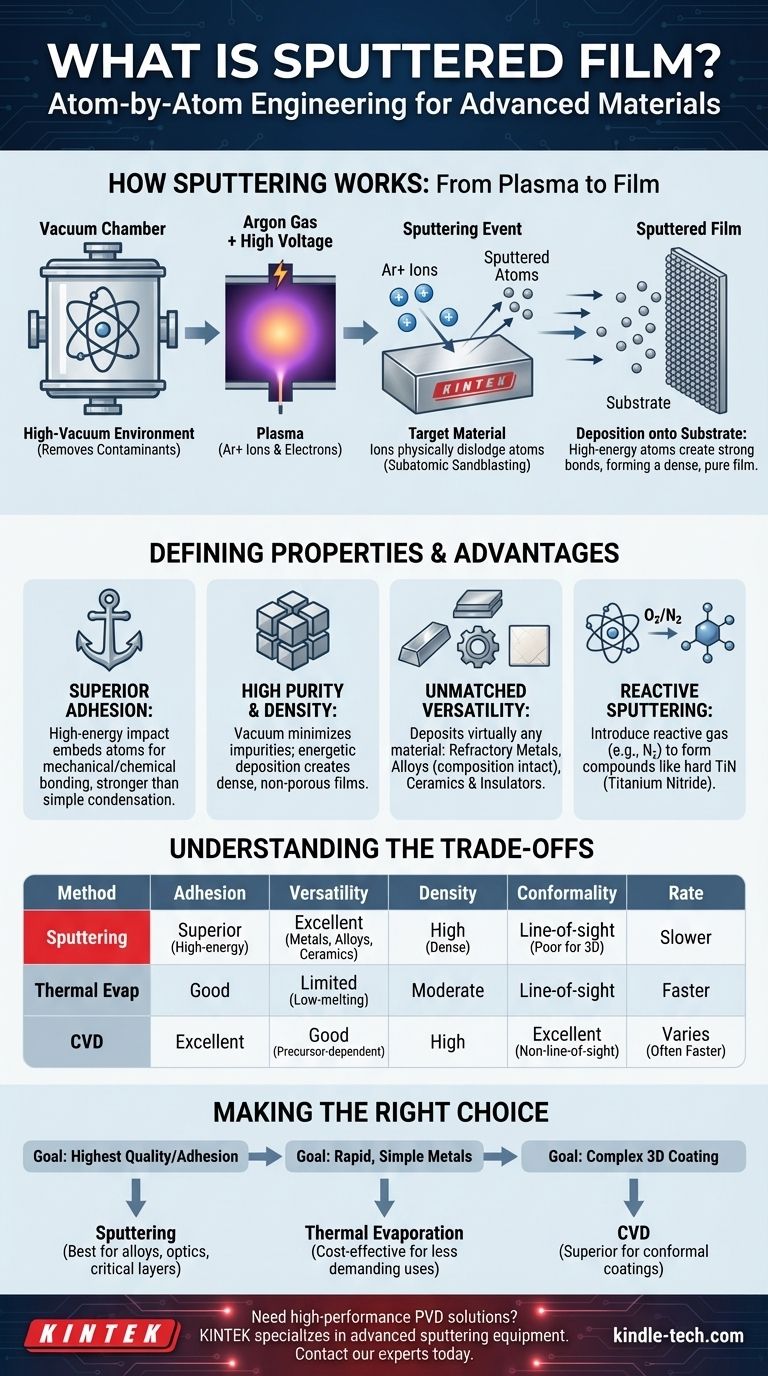

Wie Sputtern funktioniert: Von Plasma zu Film

Sputtern ist ein hochkontrollierter Prozess, der in einer Vakuumkammer stattfindet. Das Verständnis der Ereigniskette zeigt, warum die resultierenden Filme solch einzigartige Eigenschaften aufweisen.

Die VakUum-Umgebung

Zuerst werden ein Substrat (das zu beschichtende Objekt) und ein Target (das Quellmaterial für den Film) in eine Hochvakuumkammer eingebracht. Dieses Vakuum ist entscheidend, da es atmosphärische Gase entfernt, die den Film sonst verunreinigen oder den Prozess stören könnten.

Erzeugung des Plasmas

Ein Inertgas, am häufigsten Argon, wird bei niedrigem Druck in die Kammer eingeleitet. Anschließend wird eine hohe Spannung angelegt, die das Argonionisiert und einen leuchtenden, energiereichen Materiezustand erzeugt, der als Plasma bekannt ist.

Das „Sputtern“-Ereignis

Das Plasma besteht aus positiv geladenen Argonionen und freien Elektronen. Die positiv geladenen Ionen werden durch ein elektrisches Feld beschleunigt und bombardieren die Oberfläche des Targets, das auf einem negativen Potenzial gehalten wird. Dieser Zusammenstoß ist wie ein subatomares Sandstrahlen, bei dem die Aufprallenergie hoch genug ist, um einzelne Atome physikalisch aus dem Targetmaterial herauszuschlagen oder zu „sputtern“.

Abscheidung auf dem Substrat

Diese gesputterten Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab. Während sie sich ansammeln, bilden sie einen dünnen, hochuniformen und dichten Film. Da die Atome mit erheblicher kinetischer Energie auftreffen, binden sie sehr stark an der Substratoberfläche.

Die bestimmenden Eigenschaften eines Sputterfilms

Das „Wie“ des Sputterns führt direkt zum „Warum“ seiner Verwendung. Die Eigenschaften von Sputterfilmen machen sie für Hochleistungsanwendungen unerlässlich.

Überlegene Haftung

Sputteratome treffen mit hoher Energie auf das Substrat, wodurch sie leicht in die Oberfläche eindringen können. Dies erzeugt eine viel stärkere mechanische und chemische Bindung als bei Methoden, bei denen Atome einfach mit geringer Energie kondensieren, wie bei der thermischen Verdampfung.

Hohe Reinheit und Dichte

Die Hochvakuumumgebung minimiert Verunreinigungen, und der energiereiche Abscheidungsprozess packt die Atome dicht zusammen. Dies führt zu dichten, porenfreien Filmen mit vorhersagbaren elektrischen und optischen Eigenschaften.

Unübertroffene Materialvielfalt

Im Gegensatz zur thermischen Verdampfung, die auf Materialien beschränkt ist, die geschmolzen und verdampft werden können, kann Sputtern praktisch jedes Material abscheiden. Dazu gehören hochschmelzende Metalle mit extrem hohen Schmelzpunkten (wie Wolfram oder Tantal), Legierungen (die ihre ursprüngliche Zusammensetzung intakt abscheiden) und sogar Keramiken und Isolatoren.

Reaktives Sputtern für Verbindungen

Durch die Einführung eines reaktiven Gases wie Sauerstoff oder Stickstoff in die Kammer zusammen mit Argon können Verbindungsschichten gebildet werden. Zum Beispiel erzeugt das Sputtern eines Titan-Targets in einer Stickstoffumgebung direkt auf dem Substrat einen außergewöhnlich harten, goldfarbenen Titannitrid (TiN)-Film.

Die Abwägungen verstehen

Sputtern ist eine leistungsstarke Technik, aber nicht die einzige Option für die Dünnschichtabscheidung. Ihre Vorteile müssen gegen ihre Einschränkungen abgewogen und mit anderen gängigen Methoden verglichen werden.

Sputtern im Vergleich zur thermischen Verdampfung

Die thermische Verdampfung, eine weitere PVD-Methode, beinhaltet das Erhitzen eines Materials, bis es verdampft und auf einem Substrat kondensiert. Obwohl sie für reine Metalle oft schneller und einfacher ist, weisen ihre Filme typischerweise eine geringere Haftung und Dichte auf als gesputterte Filme. Sputtern ist weitaus überlegen für Legierungen und Materialien mit hohem Schmelzpunkt.

Sputtern im Vergleich zur chemischen Gasphasenabscheidung (CVD)

CVD nutzt chemische Reaktionen von Vorläufergasen, um einen Film auf einem erhitzten Substrat wachsen zu lassen. Ein wesentlicher Vorteil von CVD ist seine Fähigkeit, hochgradig konforme Beschichtungen zu erzeugen, die komplexe dreidimensionale Formen gleichmäßig bedecken. Sputtern, das ein Sichtlinienprozess ist, hat Schwierigkeiten beim Beschichten versteckter Oberflächen oder tiefer Gräben.

Die Herausforderung der Abscheidungsraten

Ein primärer Kompromiss beim Sputtern ist seine Abscheidungsrate, die oft niedriger ist als bei der thermischen Verdampfung oder bestimmten CVD-Prozessen. Dies kann es zu einer langsameren und teureren Option für Anwendungen machen, bei denen die maximale Filmqualität nicht das vorrangige Anliegen ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den Endanforderungen des Films.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmqualität und Haftung liegt: Sputtern ist die definitive Wahl, insbesondere für Legierungen, Verbindungen und kritische optische oder elektronische Schichten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einfacher Metalle liegt: Die thermische Verdampfung bietet oft eine kostengünstigere und schnellere Lösung für weniger anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Nicht-Sichtlinien-Natur im Allgemeinen die überlegene Methode.

Letztendlich ermöglicht die Beherrschung des Sputterns Ingenieuren und Wissenschaftlern die präzise Kontrolle der Grundeigenschaften von Materialien und den Aufbau von Hochleistungsgeräten von Grund auf atomar.

Zusammenfassungstabelle:

| Eigenschaft | Gesputterter Film | Thermische Verdampfung | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|---|

| Haftung | Überlegen (Hochenergetischer Aufprall) | Gut | Ausgezeichnet |

| Materialvielfalt | Ausgezeichnet (Metalle, Legierungen, Keramiken) | Begrenzt (Materialien mit niedrigem Schmelzpunkt) | Gut (Abhängig von den Vorläufern) |

| Filmdichte/Reinheit | Hoch (Dicht, porenfrei) | Mittel | Hoch |

| Beschichtungskonformität | Sichtlinie (Schlecht für komplexe Formen) | Sichtlinie | Ausgezeichnet (Nicht-Sichtlinie) |

| Abscheidungsrate | Langsamer | Schneller | Variabel (Oft schneller) |

Müssen Sie Hochleistungsdünnschichten für Ihr Labor oder Ihre Produktionslinie abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Sputter- und andere Prozesse der physikalischen Gasphasenabscheidung (PVD). Unsere Expertise kann Ihnen helfen, die überlegene Haftung, Reinheit und Materialvielfalt zu erreichen, die für Ihre anspruchsvollsten Anwendungen in den Bereichen Elektronik, Optik und fortschrittliche Materialien erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Dünnschichtanforderungen zu besprechen und die ideale Lösung für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen