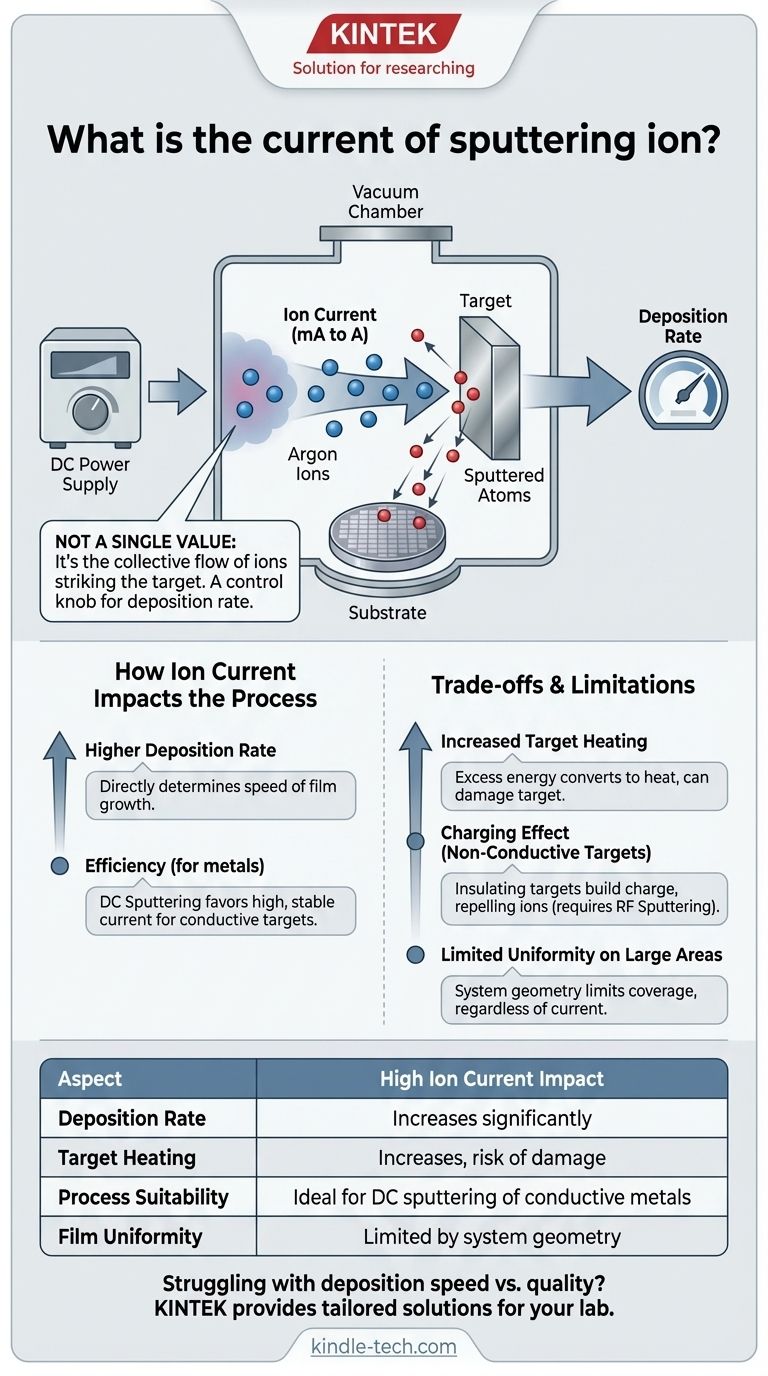

Genauer gesagt gibt es keinen einzelnen Wert für den „Strom eines Sputterions“. Dieser Begriff bezieht sich auf den gesamten Ionenstrom – den kollektiven Fluss geladener Ionen, die auf das Targetmaterial treffen –, welcher ein kritischer und stark variabler Prozessparameter ist. Dieser Strom wird von der Stromversorgung gesteuert und bestimmt direkt die Rate, mit der Material auf Ihrem Substrat abgeschieden wird.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass der Ionenstrom keine feste Eigenschaft ist, sondern ein Stellknopf für den Sputterprozess. Eine Erhöhung des Ionenstroms erhöht direkt die Anzahl der Ionen, die pro Sekunde auf das Target treffen, was die Abscheiderate beschleunigt, aber auch entscheidende Kompromisse in Bezug auf Hitze und Schichtqualität mit sich bringt.

Was „Ionenstrom“ beim Sputtern bedeutet

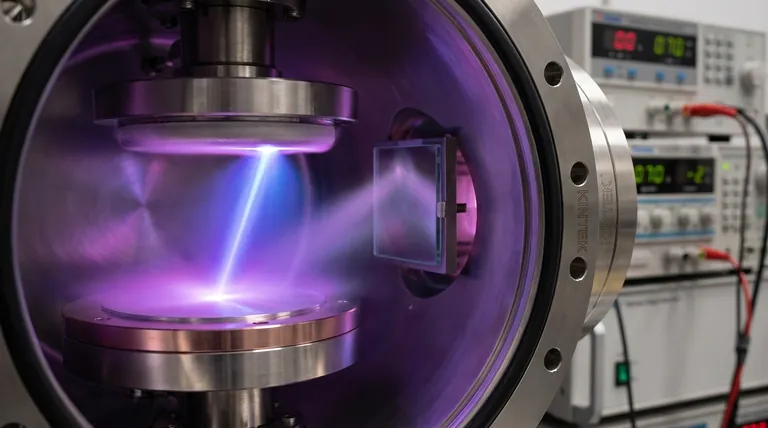

Bei jedem Sputtersystem besteht das Ziel darin, Hochenergieionen (typischerweise von einem Inertgas wie Argon) als mikroskopische Projektile zu verwenden, um Atome von einem Quellmaterial, dem sogenannten „Target“, abzutragen. Der „Ionenstrom“ ist das Maß dafür, wie viele dieser Projektile das Target im Laufe der Zeit treffen.

Vom einzelnen Ion zum messbaren Strom

Ein einzelnes Ion trägt eine fundamentale elektrische Ladung. Der Strom, den wir in einem Sputtersystem messen und steuern, ist jedoch der makroskopische Fluss von Milliarden dieser Ionen. Dieser wird typischerweise in Milliampere (mA) oder Ampere (A) gemessen und durch die Stromversorgung des Systems geregelt.

Die Rolle der Stromversorgung

Die Stromversorgung, wie die bei DC-Sputtern verwendete Gleichstromquelle (DC), erzeugt ein starkes elektrisches Feld. Dieses Feld beschleunigt die positiv geladenen Gasionen in Richtung des negativ geladenen Targets und erzeugt so einen stetigen und steuerbaren Ionenstrom.

Ionenstrom als Ihr primärer Stellknopf

Betrachten Sie den Ionenstrom als den primären Regler für die Abscheidegeschwindigkeit. Ein höherer Strom bedeutet, dass pro Sekunde mehr Ionen auf das Target einprasseln. Dies löst mehr Targetatome heraus, was zu einem schneller wachsenden Film auf Ihrem Substrat führt.

Wie der Ionenstrom den Sputterprozess beeinflusst

Die Steuerung des Ionenstroms ist von grundlegender Bedeutung, da sie die Geschwindigkeit, Effizienz und die endgültigen Eigenschaften Ihrer dünnen Schicht direkt beeinflusst.

Der direkte Zusammenhang mit der Abscheiderate

Die unmittelbarste Auswirkung einer Erhöhung des Ionenstroms ist eine höhere Abscheiderate. Für Prozesse, bei denen große Mengen reiner Metalle beschichtet werden, werden Techniken wie das DC-Sputtern gerade deshalb bevorzugt, weil sie effizient einen hohen, stabilen Ionenstrom aufrechterhalten können.

Der Unterschied zur Ionenenergie

Es ist entscheidend, den Ionenstrom von der Ionenenergie zu unterscheiden. Während der Strom die Menge der Sputterionen bestimmt, bestimmt die Energie deren Aufprallkraft. Das Ionenstrahl-Sputtern beispielsweise ist bekannt für seine hohe Teilchenenergie (etwa 10 eV), die etwa hundertmal höher ist als bei der Vakuumverdampfung. Diese hohe Energie stellt sicher, dass die gesputterten Atome fest in das Substrat eingebettet werden, wodurch außergewöhnlich starke Bindungen und hochwertige Filme entstehen.

Der Fall des DC-Sputterns

Das DC-Sputtern ist ein perfektes Beispiel für den effektiven Einsatz von Strom. Es legt eine konstante Gleichspannung an ein Target an und erzeugt so einen kontinuierlichen Ionenfluss. Diese Methode ist für Targets, die elektrisch leitfähig sind, wie reine Metalle, sehr effektiv und kostengünstig, da der Strom ununterbrochen fließen kann.

Kompromisse und Einschränkungen verstehen

Obwohl die Erhöhung des Ionenstroms wie ein einfacher Weg zur Beschleunigung der Arbeit klingt, bringt sie erhebliche Konsequenzen mit sich, die gemanagt werden müssen.

Das Problem der Target-Erhitzung

Ein höherer Ionenstrom bedeutet, dass mehr Energie auf das Target übertragen wird. Ein erheblicher Teil dieser Energie wird in Wärme umgewandelt. Übermäßige Erwärmung kann das Target beschädigen, seine Sputtereigenschaften verändern oder sogar dazu führen, dass sich die Eigenschaften der Schicht während der Abscheidung verschieben.

Die Herausforderung nicht leitfähiger Targets

Für elektrisch isolierende (dielektrische) Targets können Sie keine einfache DC-Stromversorgung verwenden. Wenn positive Ionen auf das isolierende Target treffen, baut sich auf seiner Oberfläche eine positive Ladung auf. Dieser „Aufladungseffekt“ stößt einströmende Ionen schnell ab, wodurch der Ionenstrom unterbrochen und der Sputterprozess gestoppt wird. Deshalb sind für Materialien wie Oxide und Nitride andere Techniken, wie das HF-Sputtern (Hochfrequenz), erforderlich.

Rate vs. Gleichmäßigkeit auf großen Flächen

Selbst bei einer hohen Abscheiderate, die durch einen starken Ionenstrom angetrieben wird, sind einige Methoden nicht für alle Anwendungen geeignet. Wie beim Ionenstrahl-Sputtern erwähnt, kann die Targetfläche begrenzt sein. Dies erschwert es, eine gleichmäßige Schichtdicke über ein sehr großes Substrat zu erzielen, unabhängig davon, wie hoch Sie den Strom einstellen.

Den Prozess auf Ihr Ziel abstimmen

Der optimale Ionenstrom hängt vollständig von Ihrem Material, Ihrem System und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Beschichtung eines reinen Metalls liegt: Das DC-Sputtern ist wahrscheinlich der beste Ansatz, da es darauf ausgelegt ist, einen hohen, stabilen Ionenstrom für leitfähige Targets aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtqualität und Haftung liegt: Das Ionenstrahl-Sputtern ist die überlegene Wahl, da der Prozess die hohe Ionenenergie priorisiert, um dichte, stark gebundene Schichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer großen Fläche mit perfekter Gleichmäßigkeit liegt: Sie müssen die Systemgeometrie berücksichtigen, da ein hoher Ionenstrom allein das Problem einer begrenzten Targetfläche nicht löst.

Letztendlich geht es bei der Beherrschung des Ionenstroms darum, den Bedarf an Geschwindigkeit gegen die Einschränkungen Ihres Materials und die Qualitätsanforderungen Ihres Endprodukts abzuwägen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung eines hohen Ionenstroms |

|---|---|

| Abscheiderate | Steigt erheblich |

| Target-Erhitzung | Nimmt zu, Schadensrisiko |

| Prozess-Eignung | Ideal für DC-Sputtern von leitfähigen Metallen |

| Schichtgleichmäßigkeit (Große Flächen) | Begrenzt durch Systemgeometrie, nicht nur durch Strom |

Sie haben Schwierigkeiten, die Abscheidegeschwindigkeit mit der Schichtqualität in Ihrem Labor in Einklang zu bringen?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die präzise Abscheidung dünner Schichten spezialisiert. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Sputtersystems – ob Sie die Hochgeschwindigkeits-Effizienz des DC-Sputterns für Metalle oder die überlegene Schichtqualität des Ionenstrahl-Sputterns benötigen.

Lassen Sie KINTEK die Lösung liefern, die auf die Bedürfnisse Ihres Labors zugeschnitten ist. Kontaktieren Sie noch heute unsere Experten für eine Beratung zur Optimierung Ihres Sputterprozesses.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrochemische Quarz-Elektrolysezelle für elektrochemische Experimente

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Welche Rolle spielt ein Hochdruck-Hydrothermalautoklav bei der Synthese von MgAlCe-LDH? Kristallwachstum optimieren

- Wie erleichtert ein Hochdruck-Hydrothermalautoklav die Synthese von BiVO4@PANI-Nanokompositen? Präzision freischalten.

- Warum wird ein Hochdruck-Hydrothermalautoklav für die Synthese von Nanokatalysatoren mit hoher Kristallinität bevorzugt?

- Was ist die Funktion eines Teflon-ausgekleideten Edelstahlautoklaven bei der rGO/TiO2-Synthese? Schlüsselrolle in Nanokompositen

- Warum PPL-ausgekleidete Autoklaven für Vanadiumdioxid-Nanoröhren verwenden? Reine Kristallisation bei 280 °C erreichen