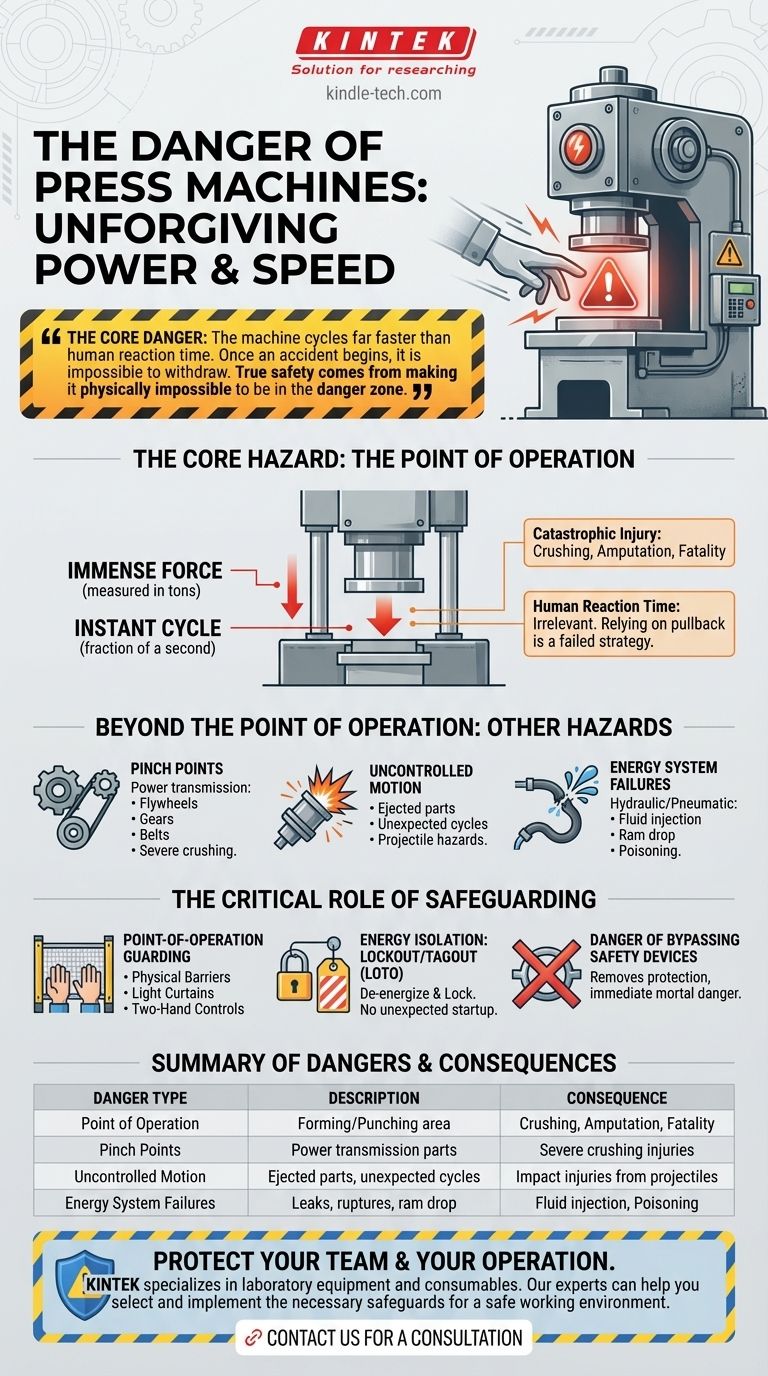

Die grundlegende Gefahr einer Presse ist ihre unerbittliche Kraft und Geschwindigkeit, die ein extremes Risiko für Quetschungen, Amputationen oder tödliche Verletzungen am Arbeitsplatz birgt. Der Maschinenzyklus läuft weitaus schneller ab als die menschliche Reaktionszeit, was bedeutet, dass ein Bediener nicht mehr rechtzeitig zurückziehen kann, sobald ein Unfall beginnt.

Die Kerngefahr einer Presse liegt nicht nur in ihrer mechanischen Kraft, sondern in der trügerischen Zone, in der menschliches Eingreifen auf den Arbeitszyklus der Maschine trifft. Wahre Sicherheit ergibt sich aus der Erkenntnis, dass von Bedienern nicht erwartet werden kann, „schnell genug“ zu sein, und erfordert technische Steuerungen, die es physisch unmöglich machen, sich während des Betriebs in der Gefahrenzone aufzuhalten.

Die Hauptgefahr: Der Arbeitsbereich

Die schwersten und häufigsten Verletzungen treten am „Arbeitsbereich“ auf. Dies ist der Bereich der Presse, in dem die eigentliche Arbeit des Umformens, Stanzens oder Montierens des Materials ausgeführt wird.

Die Mechanik katastrophaler Verletzungen

Eine Presse übt immense Kraft – gemessen in Tonnen – innerhalb eines Bruchteils einer Sekunde aus. Jeder Körperteil, der zwischen dem Werkzeugsatz (dem Stößel und dem Tisch) eingeklemmt wird, wird dieser Kraft ausgesetzt, was zu sofortigen und schweren Quetschungen oder Amputationen führt.

Im Arbeitsbereich gibt es keine „Bagatellverletzung“. Die Maschine ist dafür ausgelegt, Metall zu schneiden und zu formen, und sie unterscheidet nicht zwischen dem Werkstück und einer menschlichen Hand oder einem Arm.

Warum die menschliche Reaktionszeit irrelevant ist

Eine typische mechanische Presse kann einen vollständigen Hub in einem Bruchteil einer Sekunde ausführen. Die menschliche Reaktionszeit, von der Wahrnehmung einer Bedrohung bis zur Einleitung der Muskelbewegung, ist erheblich langsamer.

Sich auf die Fähigkeit eines Bedieners zu verlassen, seine Hände zurückzuziehen, ist eine gescheiterte Sicherheitsstrategie. Es ist keine Frage von Können oder Aufmerksamkeit; es ist eine Frage der Biomechanik.

Jenseits des Arbeitsbereichs: Weitere Gefahren

Obwohl der Arbeitsbereich die primäre Sorge ist, birgt die gesamte Maschine zahlreiche Gefahren, die beherrscht werden müssen.

Quetschstellen in der Kraftübertragung

Die Komponenten, die die Kraft vom Motor auf den Stößel übertragen – wie Schwungräder, Zahnräder, Riemen und Kurbelwellen – erzeugen gefährliche Quetsch- und Scherstellen. Es müssen geeignete Schutzvorrichtungen vorhanden sein, um den Kontakt mit diesen beweglichen Teilen zu verhindern.

Unkontrollierte Bewegung und ausgeworfene Teile

Mechanisches Versagen kann dazu führen, dass gebrochene Werkzeugteile oder Schrottmaterial mit hoher Geschwindigkeit ausgeworfen werden, was eine Projektilgefahr darstellt. Ebenso können unerwartete oder unbeabsichtigte Maschinenzyklen aufgrund eines Fehlers in der Kupplungs- oder Steuerungseinheit auftreten.

Ausfälle des Energiesystems

Hydraulische und pneumatische Pressen bergen spezifische Risiken. Ein geplatzter Hochdruckschlauch kann Hydraulikflüssigkeit in die Haut injizieren, was zu schweren Gewebeschäden und Vergiftungen führt. Undichte Ventile können zu einem allmählichen Driften oder einem plötzlichen Absinken des Pressenstößels führen.

Die entscheidende Rolle der Schutzvorrichtungen

Der einzig zuverlässige Weg, Pressenverletzungen zu verhindern, sind robuste Schutzmaßnahmen, die eine Barriere zwischen dem Bediener und der Gefahr schaffen.

Schutz des Arbeitsbereichs

Dies ist die kritischste Schutzschicht. Methoden umfassen:

- Physische Barrieren: Feste Schutzvorrichtungen, die verhindern, dass ein Körperteil des Bedieners in die Gefahrenzone gelangt.

- Anwesenheitssensoren: Lichtvorhänge oder Laserscanner, die den Pressenhub stoppen, wenn das optische Feld unterbrochen wird.

- Zweihandsteuerungen: Erfordern, dass der Bediener beide Hände benutzt, um die Maschine zu betätigen, wodurch sichergestellt wird, dass sich seine Hände während des Hubs außerhalb des Werkzeugbereichs befinden.

Energieisolierung: Abschalten und Kennzeichnen (Lockout/Tagout, LOTO)

Während Wartungs-, Einrichtungs- oder Werkzeugwechselarbeiten muss die Presse vollständig spannungsfrei geschaltet werden. Lockout/Tagout (LOTO) ist ein formales Verfahren, bei dem alle Energiequellen (elektrisch, hydraulisch, pneumatisch) abgeschaltet und verriegelt werden, um jegliche Möglichkeit eines unerwarteten Starts zu verhindern. Das Ausschalten eines Schalters reicht nicht aus; die Energiequelle muss physisch verriegelt werden.

Die Gefahr der Umgehung von Sicherheitsvorrichtungen

Eine häufige Ursache für Unfälle ist die absichtliche Umgehung von Sicherheitsvorrichtungen, oft durch Bediener oder Einrichtepersonal, die versuchen, die Produktion zu beschleunigen. Diese Handlung entfernt alle konstruktiven Schutzmaßnahmen und bringt den Bediener in unmittelbare, tödliche Gefahr.

Die richtige Wahl für Ihr Ziel treffen

Sicherheit ist keine einmalige Aktion, sondern ein kontinuierlicher Prozess der Risikobewertung und -kontrolle. Ihr Ansatz muss mehrschichtig und konsequent durchgesetzt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schutz des Bedieners liegt: Implementieren Sie nicht umgehbare Schutzvorrichtungen am Arbeitsbereich, wie verriegelte physische Barrieren oder Anwesenheitssensoren, als Ihre erste und wichtigste Verteidigungslinie.

- Wenn Ihr Hauptaugenmerk auf der Wartungssicherheit liegt: Erzwingen Sie ein strenges und geprüftes Lockout/Tagout (LOTO)-Programm für alle, die Wartungsarbeiten durchführen, und stellen Sie sicher, dass sie darin geschult sind, alle Energieformen zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der systemischen Sicherheitskultur liegt: Investieren Sie in umfassende Schulungen, die über die einfache Bedienung hinausgehen, und vermitteln Sie jedem Mitarbeiter, warum die Sicherheitssysteme existieren und welche katastrophalen Folgen die Manipulation dieser Systeme hat.

Ein sicherer Pressenbetrieb ist einer, bei dem es physisch unmöglich ist, dass ein Unfall geschieht, unabhängig von der Aufmerksamkeit oder Absicht des Bedieners.

Zusammenfassungstabelle:

| Art der Gefahr | Beschreibung | Folge |

|---|---|---|

| Arbeitsbereich | Bereich, in dem Material geformt oder gestanzt wird. | Quetschung, Amputation, Tod. |

| Quetschstellen | Zahnräder, Riemen und Schwungräder in der Kraftübertragung. | Schwere Quetschverletzungen. |

| Unkontrollierte Bewegung | Ausgeworfene Teile oder unerwartete Maschinenzyklen. | Aufprallverletzungen durch Projektile. |

| Ausfälle des Energiesystems | Hydraulische/pneumatische Lecks oder Brüche. | Flüssigkeitsinjektion, Vergiftung, Stößelabsenkung. |

Schützen Sie Ihr Team und Ihren Betrieb. Die Gefahren einer Presse sind schwerwiegend, aber mit der richtigen Ausrüstung, Schulung und Sicherheitskultur beherrschbar. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die notwendigen Schutzmaßnahmen auszuwählen und zu implementieren, um eine sichere Arbeitsumgebung zu schaffen. Gehen Sie bei der Sicherheit keine Kompromisse ein – kontaktieren Sie uns noch heute für eine Beratung und stellen Sie sicher, dass Ihr Pressenbetrieb nach den höchsten Standards geschützt ist.

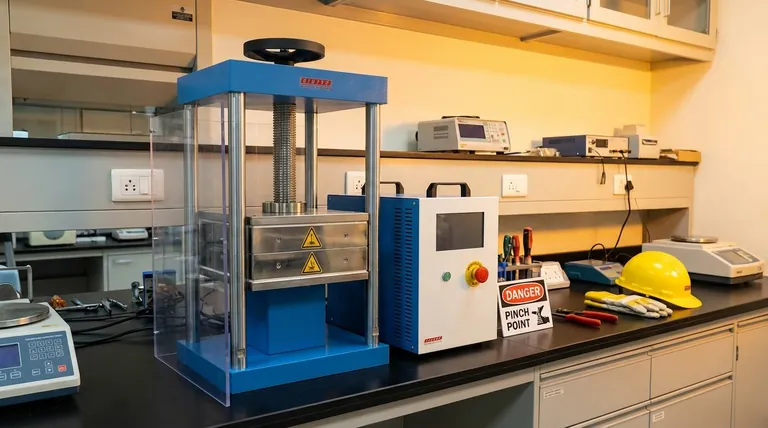

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Wie bereitet man eine Probe für die XRD-Analyse vor? Erzielen Sie genaue Daten zur Kristallstruktur

- Welche Schritte sind bei der Probenvorbereitung involviert? Ein Leitfaden für genaue und zuverlässige Analysen

- Wie wird eine Labor-Hydraulikpresse bei der Herstellung von Festkörperelektrolytproben für Ionenleitfähigkeitstests eingesetzt?

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für LATP-Keramikpellets? Maximale Ionenleitfähigkeit erreichen

- Warum sind 10 MPa Druck für All-Solid-State-Lithium-Knopfzellen notwendig? Verbesserung des Grenzflächenkontakts und der Leistung

- Was ist die Funktion einer Laborhydraulikpresse bei der Aluminiumoxidherstellung? Optimierung der Wärmeübertragung und Probenstabilität

- Was ist der Unterschied zwischen Schmelzperlen und gepressten Pellets? Wählen Sie die richtige RFA-Probenvorbereitungsmethode

- Welchen technischen Wert bietet eine Vier-Säulen-Hydraulikpresse? Optimieren Sie noch heute Ihre Verbundpulverherstellung