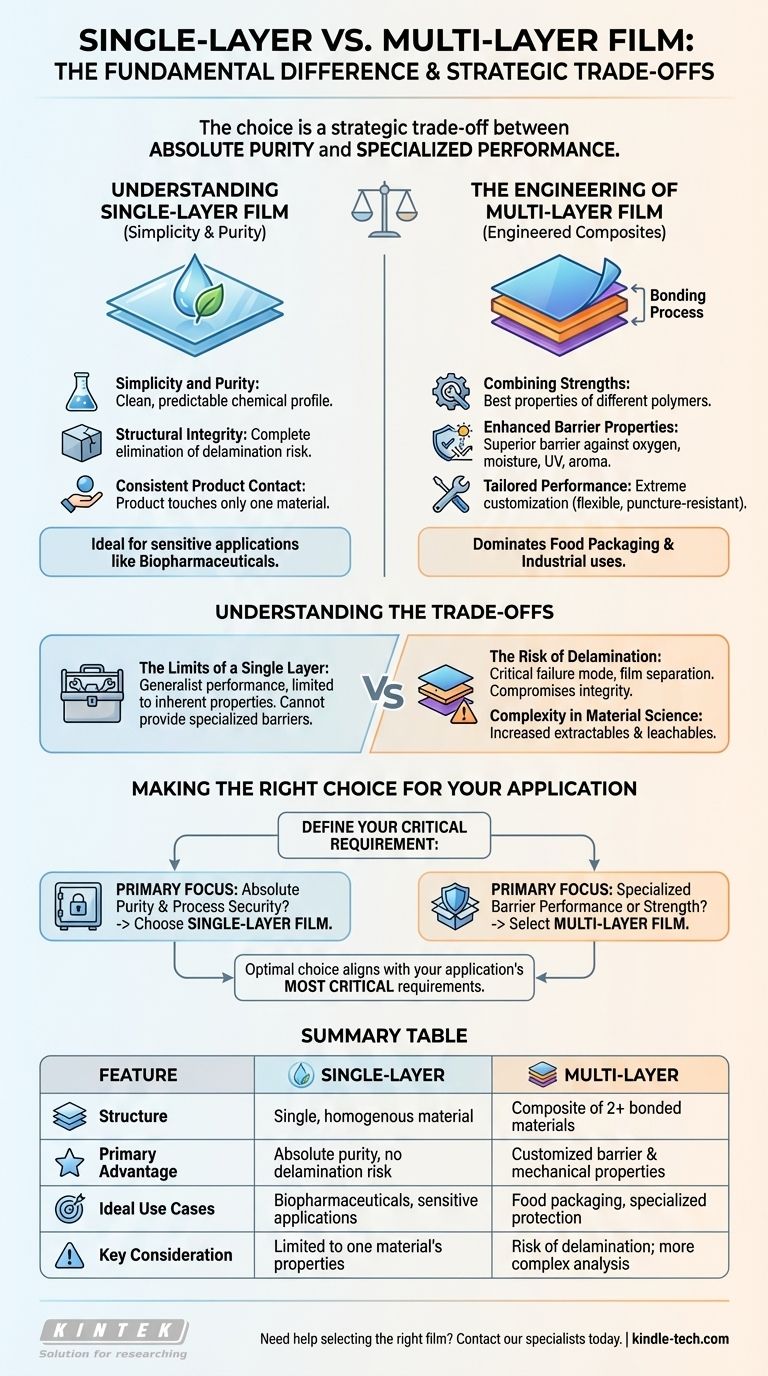

Der grundlegende Unterschied zwischen einlagigen und mehrlagigen Folien liegt in ihrer Konstruktion und den daraus resultierenden Eigenschaften. Eine einlagige Folie besteht aus einem einzigen, homogenen Material, während eine mehrlagige (oder coextrudierte) Folie eine Verbundstruktur ist, bei der zwei oder mehr verschiedene Materialien zu einer einzigen Bahn miteinander verbunden werden. Dieser strukturelle Unterschied bestimmt ihre idealen Einsatzgebiete, wobei einlagige Folien wegen ihrer Reinheit und mehrlagige Folien wegen ihrer maßgeschneiderten Leistung geschätzt werden.

Die Wahl zwischen einlagiger und mehrlagiger Folie ist ein strategischer Kompromiss. Sie priorisieren entweder die absolute Reinheit und strukturelle Integrität eines einzelnen Materials oder die spezialisierten Hochleistungseigenschaften, die durch die Kombination mehrerer Materialien ermöglicht werden.

Verständnis der einlagigen Folie

Eine einlagige Folie zeichnet sich durch ihre Einfachheit aus. Sie wird aus einer einzigen Polymerart hergestellt, was zu einer gleichmäßigen Bahn mit durchgehend konsistenten Eigenschaften führt.

Einfachheit und Reinheit

Da sie nur aus einem Material besteht, weist eine einlagige Folie ein sauberes, vorhersagbares chemisches Profil auf. Dies ist entscheidend bei Anwendungen, bei denen jegliche Kontamination oder chemische Auslaugung ein großes Problem darstellt.

Strukturelle Integrität

Der Hauptvorteil, der für einlagige Folien genannt wird, ist die vollständige Eliminierung des Delaminierungsrisikos. Da es von vornherein keine separaten Schichten gibt, können diese nicht auseinanderfallen.

Konsistenter Produktkontakt

Bei empfindlichen Anwendungen wie Bioprozessen oder in der Pharmazie kommt das eingeschlossene Produkt nur mit einem gut charakterisierten Material in Kontakt. Dies vereinfacht die Kompatibilitäts- und Sicherheitsprüfungen.

Die Konstruktion der mehrlagigen Folie

Mehrlagige Folien sind konstruierte Verbundwerkstoffe, die das erreichen sollen, was ein einzelnes Material nicht kann. Jede Schicht wird für eine bestimmte Funktion ausgewählt und während des Herstellungsprozesses miteinander verbunden.

Kombination von Stärken

Der Hauptzweck einer mehrlagigen Folie besteht darin, die besten Eigenschaften verschiedener Polymere zu kombinieren. Eine Schicht kann strukturelle Festigkeit bieten, eine andere eine Gassperre und eine dritte eine heißsiegelfähige Oberfläche.

Verbesserte Barriereeigenschaften

Eine mehrlagige Folie kann eine überlegene Barriere gegen Sauerstoff, Feuchtigkeit, UV-Licht oder Aromen bieten. Beispielsweise kann eine Schicht aus EVOH (Ethylen-Vinylalkohol) zwischen Polyethylenschichten eingebettet werden, um eine ausgezeichnete Sauerstoffbarriere zu schaffen, die Polyethylen allein fehlt.

Maßgeschneiderte Leistung

Dieser Ansatz ermöglicht eine extreme Anpassung. Eine Folie kann so konzipiert werden, dass sie flexibel und dennoch durchstichfest, außen bedruckbar und innen lebensmittelecht ist. Diese Vielseitigkeit ist der Grund, warum mehrlagige Folien die Lebensmittelverpackungsindustrie dominieren.

Die Kompromisse verstehen

Kein Folientyp ist universell überlegen; die Wahl wird durch die spezifischen Anforderungen der Anwendung und die Risiken bestimmt, die Sie mindern müssen.

Das Risiko der Delamination

Dies ist der kritische Fehlermodus für mehrlagige Folien. Wenn die Verbindung zwischen den Schichten versagt, kann sich die Folie trennen. Dies beeinträchtigt die strukturelle Integrität und die Barriereeigenschaften und kann in sterilen Anwendungen Verunreinigungen in das Produkt einführen.

Komplexität in der Materialwissenschaft

Mit mehreren Schichten geht eine erhöhte Komplexität einher. Jedes Material stellt eine potenzielle Quelle für Extrahierbare und Auslaugbare dar – Spurenchemikalien, die in das Produkt migrieren können. Dies macht die Analyse von Sicherheit und Kompatibilität im Vergleich zu einer einlagigen Folie anspruchsvoller.

Die Grenzen einer einzelnen Schicht

Eine einlagige Folie ist ein Generalist. Obwohl sie rein und robust ist, kann sie nicht die spezialisierten Hochleistungsbarrieren bieten, die eine konstruierte mehrlagige Folie bieten kann. Ihre Leistung ist auf die inhärenten Eigenschaften ihres einen Materials beschränkt.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige Folie auszuwählen, müssen Sie zuerst Ihre kritischste Anforderung definieren. Ist es absolute Reinheit oder spezialisierter Schutz?

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit und Prozesssicherheit liegt: Wählen Sie eine einlagige Folie. Dies ist der Standard für hochwertige biopharmazeutische Anwendungen, bei denen die Eliminierung des Delaminierungsrisikos und die Gewährleistung einer einfachen chemischen Kontaktfläche nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Barriereleistung oder mechanischer Festigkeit liegt: Wählen Sie eine mehrlagige Folie. Dies ist ideal für Lebensmittelverpackungen oder industrielle Anwendungen, bei denen Sie ein Produkt vor Sauerstoff, Feuchtigkeit oder physischen Schäden schützen müssen, was mit einem einzelnen Material nicht möglich ist.

Letztendlich ist die optimale Wahl diejenige, die Ihr Produkt am besten schützt, indem sie sich an den kritischsten Anforderungen Ihrer Anwendung orientiert.

Zusammenfassungstabelle:

| Merkmal | Einlagige Folie | Mehrlagige Folie |

|---|---|---|

| Struktur | Einzelnes, homogenes Material | Verbundwerkstoff aus 2+ verbundenen Materialien |

| Hauptvorteil | Absolute Reinheit, kein Delaminierungsrisiko | Maßgeschneiderte Barriere- und mechanische Eigenschaften |

| Ideale Anwendungsfälle | Biopharmazeutika, sensible Anwendungen | Lebensmittelverpackung, spezialisierter Schutz |

| Wichtige Überlegung | Beschränkt auf die Eigenschaften eines Materials | Risiko der Delamination; komplexere Analyse |

Benötigen Sie Hilfe bei der Auswahl der richtigen Folie für Ihre Anwendung? Die Wahl zwischen einlagigen und mehrlagigen Folien ist entscheidend für den Schutz der Integrität Ihres Produkts. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich Folien, die für anspruchsvolle Umgebungen maßgeschneidert sind. Ob Ihre Priorität absolute Reinheit für Bioprozesse oder überlegene Barriereeigenschaften für Verpackungen ist, unsere Experten können Sie zur optimalen Lösung führen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anforderungen zu besprechen und sicherzustellen, dass Ihre Materialien die höchsten Standards an Leistung und Sicherheit erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Aluminium-Kunststoff-Verbundfolie für Lithium-Batterieverpackungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifische bearbeitete und geformte PTFE-Teflon-Teile Hersteller für Labor ITO FTO leitfähiges Glasreinigungskörbchen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

Andere fragen auch

- Wie unterscheidet sich Plastikmüll von anderen Abfallarten? Die versteckte Bedrohung durch Mikroplastik

- Was bedeutet ein geschichteter Film? Die Tiefen des filmischen Erzählens entschlüsseln

- Was ist der Unterschied zwischen einer einlagigen und einer mehrschichtigen Folie? Wählen Sie die richtige Verpackung für Ihr Produkt

- Was ist das Blasextrusionsverfahren? Ein Leitfaden zur Herstellung hochfester Kunststofffolien

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch