Bei der Röntgenfluoreszenzanalyse (XRF) ist die Partikelgröße eine der bedeutendsten Fehlerquellen. Unkontrollierte oder zu große Partikel in einer Probe führen direkt zu ungenauen und unzuverlässigen Messungen, da sie physikalische und chemische Inkonsistenzen erzeugen, die das Röntgensignal verzerren. Für beste Ergebnisse sollten Proben zu einem feinen, gleichmäßigen Pulver gemahlen werden, typischerweise kleiner als 50 Mikrometer (µm).

Das Kernproblem besteht darin, dass XRF ein sehr kleines Volumen der Probenoberfläche analysiert. Wenn die einzelnen Partikel größer als dieser Analysebereich sind oder nicht gleichmäßig verteilt sind, ist die Messung nicht repräsentativ für das Schüttgut, was zu erheblichen Fehlern führt.

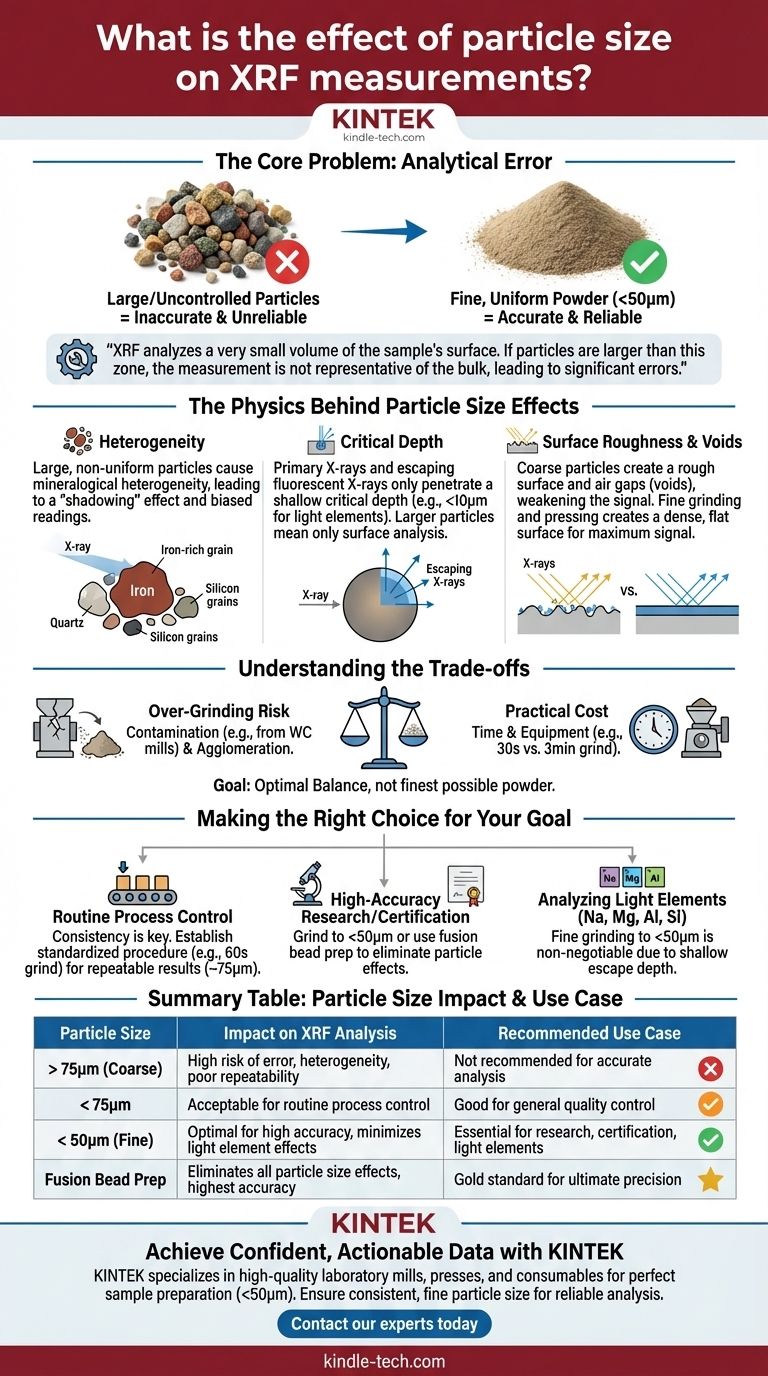

Die Physik hinter den Partikelgrößeneffekten

Um genaue Ergebnisse zu erzielen, müssen Sie zunächst verstehen, wie die Partikelgröße den XRF-Messprozess physikalisch stört. Die Hauptprobleme ergeben sich aus der Probenheterogenität und Oberflächenunregelmäßigkeiten.

Das Problem der Heterogenität

Eine pulverförmige Probe ist selten eine einzelne Substanz; sie ist eine Mischung aus verschiedenen Mineralien oder Phasen. Jede Phase hat eine einzigartige elementare Zusammensetzung.

Große, ungleichmäßige Partikel verursachen mineralogische Heterogenität. Stellen Sie sich eine Probe mit großen Quarzkörnern (SiO₂) vor, die mit kleineren Hämatitkörnern (Fe₂O₃) vermischt sind. Der Röntgenstrahl könnte ein großes eisenreiches Korn treffen und den Eisenwert künstlich erhöhen, während er das Silizium vollständig verfehlt.

Dieser "Abschattungseffekt" bedeutet, dass die Analyse zu derjenigen Partikelart tendiert, die sich zufällig an der obersten Oberfläche befindet, was die Ergebnisse sehr variabel und nicht wiederholbar macht.

Röntgenpenetration und "kritische Tiefe"

Die primären Röntgenstrahlen des Instruments dringen nur in eine flache Schicht der Probe ein, und die fluoreszierenden Röntgenstrahlen, die zum Detektor entweichen, stammen aus einer noch flacheren Tiefe, bekannt als die kritische Tiefe.

Für schwerere Elemente kann diese Tiefe Hunderte von Mikrometern betragen, aber für kritische leichte Elemente (wie Na, Mg, Al, Si) kann sie weniger als 10 Mikrometer betragen.

Wenn Ihre Probenpartikel größer als diese kritische Tiefe sind, misst die Analyse nur die Zusammensetzung dieses einzelnen Korns, nicht die durchschnittliche Zusammensetzung der Probe. Das Mahlen der Probe auf eine Größe, die kleiner ist als die kritische Tiefe des leichtesten interessierenden Elements, ist für eine repräsentative Analyse unerlässlich.

Oberflächenrauheit und Hohlräume

Eine Probe aus groben, unregelmäßigen Partikeln weist eine raue Oberfläche und signifikante Luftspalte oder Hohlräume zwischen den Partikeln auf.

Diese Rauheit verändert den Abstrahlwinkel der fluoreszierenden Röntgenstrahlen, wodurch der Weg zum Detektor verändert und das Signal geschwächt wird. Die Hohlräume wirken als Totraum, wodurch die Gesamtdichte der dem Strahl präsentierten Probe reduziert wird, was die Intensitätszählungen für alle Elemente systematisch senkt.

Feines Mahlen und Pressen der Probe zu einer gepressten Tablette minimiert diese Hohlräume und schafft eine dichte, flache Analyseoberfläche, die maximale Signalstärke und Wiederholbarkeit gewährleistet. Aus diesem Grund erzeugen kleinere Partikel eine bessere Bindung unter Druck.

Die Kompromisse verstehen

Obwohl feines Mahlen entscheidend ist, gibt es praktische Grenzen und potenzielle Nachteile zu berücksichtigen. Ziel ist ein optimales Gleichgewicht, nicht unbedingt das Mahlen zum feinstmöglichen Pulver.

Das Risiko des Übermahlens

Übermäßig lange Mahlzeiten können Probleme verursachen. Das häufigste Problem ist die Kontamination durch das Mahlgefäß selbst. Mühlen aus Wolframkarbid (WC) können beispielsweise Spuren von Wolfram und Kobalt in die Probe einbringen.

Einige Materialien können auch "verbacken" oder agglomerieren, wenn sie zu fein gemahlen werden, wodurch eine Form der Heterogenität wieder eingeführt wird.

Die praktischen Kosten: Zeit und Ausrüstung

Das Mahlen ist ein vorbereitender Schritt, der Zeit kostet und spezielle Ausrüstung erfordert, wie z. B. eine Ring-und-Puck-Mühle oder eine Kugelmühle.

In industriellen Umgebungen mit hohem Durchsatz muss die für das Mahlen aufgewendete Zeit gegen die erforderliche analytische Präzision abgewogen werden. Ein 30-sekündiger Mahlvorgang kann für die Prozesskontrolle ausreichen, während ein 3-minütiger Mahlvorgang für die Zertifizierung erforderlich sein kann.

Die allgemeine Regel: <75 µm bis <50 µm

Für die überwiegende Mehrheit der XRF-Anwendungen mit gepressten Tabletten ist das Mahlen auf eine Partikelgröße von weniger als 75 Mikrometer akzeptabel.

Um jedoch eine hohe Genauigkeit zu erzielen, insbesondere bei der Analyse leichter Elemente, ist der Goldstandard das Mahlen auf weniger als 50 Mikrometer. Diese Größe bietet den besten Kompromiss zwischen der Reduzierung von Partikeleffekten und der Minimierung des Kontaminationsrisikos.

Die richtige Wahl für Ihr Ziel treffen

Ihre Mahlstrategie sollte auf Ihre spezifischen analytischen Anforderungen zugeschnitten sein. Es gibt keine einzige Antwort, die für jede Situation passt.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Prozesskontrolle liegt: Konsistenz ist der Schlüssel. Legen Sie ein standardisiertes Mahlverfahren fest (z. B. 60 Sekunden in einer bestimmten Mühle), das eine wiederholbare Partikelgrößenverteilung erzeugt, auch wenn diese näher an 75 µm liegt.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Forschung oder Zertifizierung liegt: Mahlen Sie auf <50 µm und erwägen Sie die Verwendung der Schmelzperlenpräparation, bei der die Probe vollständig in einem Flussmittel gelöst wird. Dies eliminiert alle Partikelgrößen- und mineralogischen Effekte und bietet die höchstmögliche Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Analyse leichter Elemente (Na, Mg, Al, Si) liegt: Feines Mahlen auf <50 µm ist unerlässlich. Die extrem geringe Austrittstiefe für diese Elemente macht ihre Analyse äußerst empfindlich gegenüber Partikelgrößeneffekten.

Die Beherrschung der Probenvorbereitung ist die Grundlage für eine vertrauenswürdige XRF-Analyse; sie verwandelt das Potenzial Ihres Instruments in zuverlässige, verwertbare Daten.

Zusammenfassungstabelle:

| Partikelgröße | Auswirkungen auf die XRF-Analyse | Empfohlener Anwendungsfall |

|---|---|---|

| > 75 µm (Grob) | Hohes Fehlerrisiko, mineralogische Heterogenität, schlechte Wiederholbarkeit | Nicht empfohlen für genaue Analyse |

| < 75 µm | Akzeptabel für die routinemäßige Prozesskontrolle, wo Konsistenz entscheidend ist | Gut für die allgemeine Qualitätskontrolle |

| < 50 µm (Fein) | Optimal für hohe Genauigkeit, minimiert Effekte für leichte Elemente | Unerlässlich für Forschung, Zertifizierung, Analyse leichter Elemente |

| Schmelzperlenpräparation | Eliminiert alle Partikelgrößeneffekte, höchste Genauigkeit | Goldstandard für höchste Präzision |

Erzielen Sie zuverlässige, verwertbare Daten mit KINTEK

Lassen Sie nicht zu, dass die Partikelgröße Ihre XRF-Ergebnisse beeinträchtigt. KINTEK ist spezialisiert auf hochwertige Labormühlen, Pressen und Verbrauchsmaterialien, die speziell für eine perfekte Probenvorbereitung entwickelt wurden. Unsere Geräte stellen sicher, dass Sie die konsistente, feine Partikelgröße (<50 µm) erreichen, die für eine zuverlässige Analyse leichter Elemente und der Gesamtzusammensetzung erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um die ideale Mahl- und Presslösung für Ihre spezifische Anwendung zu finden – von der routinemäßigen Prozesskontrolle bis zur hochpräzisen Zertifizierung.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Abgeschiedener Hammerbrecher für die Laboreffiziente Probenvorbereitung

- Labor-Vier-Kammer-Horizontalballmühle

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

Andere fragen auch

- Wie viele PSI hat die Kraft einer hydraulischen Presse? Verstehen Sie Druck vs. Kraft für Ihre Anwendung

- Was sind die Sicherheitsregeln bei der Verwendung einer hydraulischen Presse? Wesentliche Richtlinien für einen sicheren Betrieb

- Welche Rolle spielen eine Labor-Hydraulikpresse und eine Pelletierform bei der FTIR-Analyse? Optimierung der Charakterisierung von BiVO4@PANI

- Warum wird eine Labor-Hydraulikpresse für das Kaltsinterverfahren verwendet? Erzielen Sie überlegene Sinterergebnisse bei Diamant-Aluminium

- Was ist das uniaxiale Pressverfahren? Ein Leitfaden zur schnellen, kostengünstigen Pulververdichtung

- Wie hoch ist der Wirkungsgrad einer hydraulischen Presse? Maximieren Sie Leistung und Effizienz für Ihre Anwendungen

- Warum wird vor der Prüfung von Li2O–LiI–MoO3 eine uniaxialen hydraulische Presse verwendet? Dichte Pellets für genaue Leitfähigkeit erzielen

- Welches Material hält einer hydraulischen Presse stand? Druckfestigkeit vs. Druck verstehen