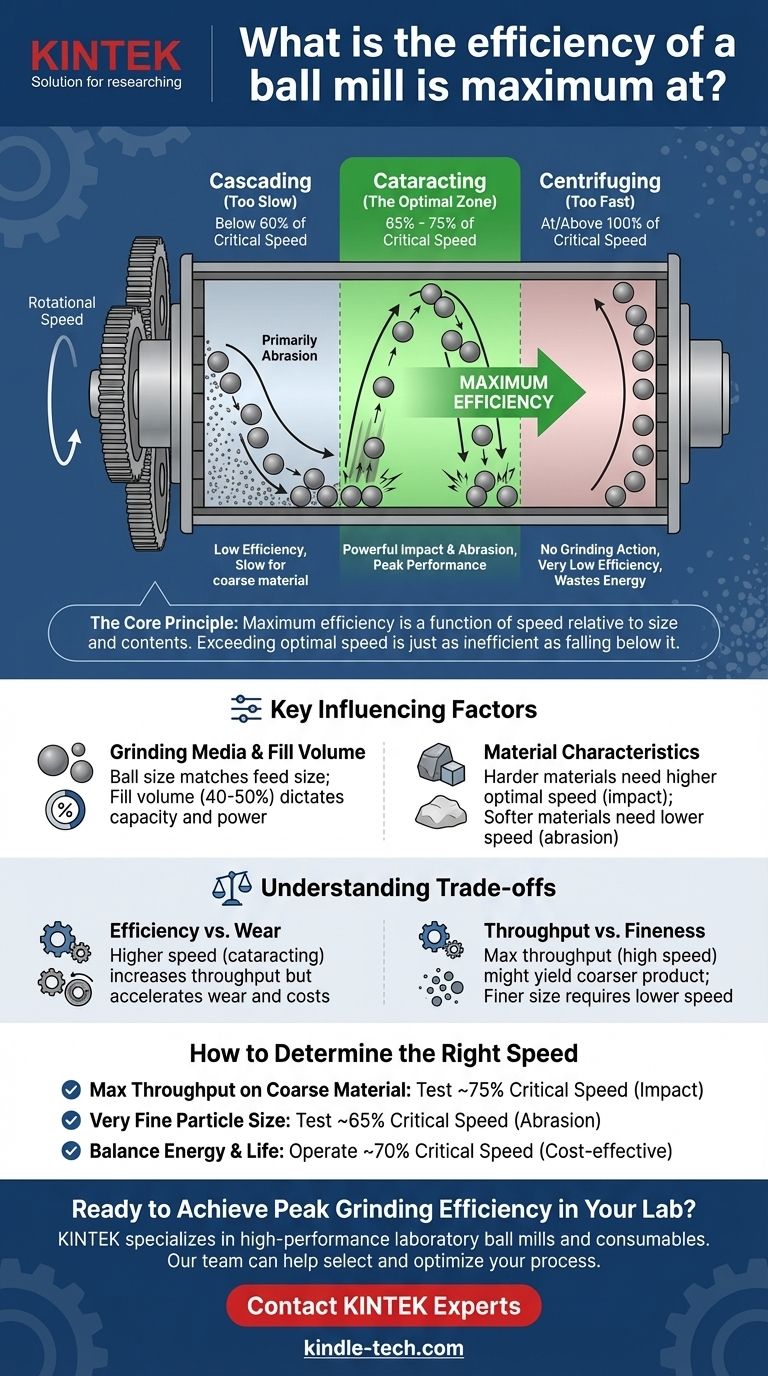

Die Effizienz einer Kugelmühle wird nicht bei einer einzigen, festen Zahl maximiert, sondern innerhalb eines optimalen Betriebsbereichs. Diese Spitzenleistung wird erreicht, wenn die Drehzahl der Mühle eine „Katarakt“-Bewegung der Mahlkörper erzeugt, ein Zustand, der einen starken Aufprall mit konsistenten abrasiven Kräften in Einklang bringt. Dies geschieht typischerweise, wenn die Mühle mit 65 % bis 75 % ihrer berechneten „kritischen Geschwindigkeit“ betrieben wird.

Das Kernprinzip ist, dass die maximale Effizienz eine Funktion der Drehzahl der Mühle in Bezug auf ihre Größe und ihren Inhalt ist. Eine Überschreitung des optimalen Drehzahlbereichs ist genauso ineffizient wie ein Unterschreiten, da dies verhindert, dass die Mahlkörper ihre Aufgabe effektiv erfüllen.

Das Kernprinzip: Verständnis der Mühlenাgeschwindigkeit

Die wichtigste Einzelvariable für die Effizienz einer Kugelmühle ist ihre Drehzahl. Diese Geschwindigkeit bestimmt, wie sich die Mahlkörper (die Kugeln) im Inneren der Mühle verhalten, was die Mahlwirkung direkt steuert. Um dies zu verstehen, müssen wir zunächst das Konzept der „kritischen Geschwindigkeit“ definieren.

Was ist „kritische Geschwindigkeit“?

Die kritische Geschwindigkeit ist die theoretische Drehzahl, bei der die äußerste Schicht der Mahlkugeln zentrifugiert wird. Das bedeutet, dass sie durch die Zentrifugalkraft gegen die Innenwand der Mühle gehalten werden, wodurch die gesamte Mahlwirkung aufhört.

Der Betrieb bei oder über der kritischen Geschwindigkeit ist äußerst ineffizient, da die Medien nicht mehr trudeln oder fallen. Stattdessen drehen sie sich mit der Mühle mit, und es kommt weder zu einem Aufprall noch zu einer Scherung.

Die drei Zustände der Mahlkörperbewegung

Die Effizienz Ihres Mahlguts wird vollständig davon bestimmt, in welchem der drei Zustände sich die Medien befinden, die alle durch die Geschwindigkeit gesteuert werden.

1. Kaskadieren (Zu langsam)

Bei niedrigen Geschwindigkeiten (typischerweise unter 60 % der kritischen Geschwindigkeit) trudeln die Kugeln sanft übereinander. Diese Bewegung erzeugt die Mahlwirkung hauptsächlich durch Abrasion (Reibung). Obwohl dies für sehr feines Mahlen wirksam ist, ist der Prozess langsam und es fehlt die hohe Aufprallkraft, die erforderlich ist, um größere Partikel effizient zu zerkleinern.

2. Kataraktieren (Der optimale Bereich)

Zwischen 65 % und 75 % der kritischen Geschwindigkeit werden die Kugeln weiter die Seite der Mühle hinaufgetragen, bevor sie sich lösen und auf das darunter liegende Material fallen. Diese „Katarakt“-Bewegung erzeugt eine starke Kombination aus Aufprall (zum Brechen grober Partikel) und Abrasion (zur Reduzierung feiner Partikel). Dies ist der Bereich, in dem die meisten Kugelmühlen den maximalen Durchsatz und die maximale Effizienz erzielen.

3. Zentrifugieren (Zu schnell)

Wenn sich die Geschwindigkeit der kritischen Geschwindigkeit nähert und diese überschreitet, werden die Mahlkörper an die Mühlenauskleidung gepresst. Es kommt weder zum Trudeln noch zum Aufprall, und die Mahlwirkung sinkt auf nahezu Null. Dieser Zustand verschwendet enorme Energie und führt zu übermäßigem Verschleiß der Mühlenauskleidung.

Wichtige Faktoren, die den optimalen Punkt beeinflussen

Obwohl die Geschwindigkeit der wichtigste Hebel ist, erfordert die Erzielung maximaler Effizienz ein Gleichgewicht mit mehreren anderen betrieblichen Faktoren.

Mahlkörper und Füllvolumen

Die Größe der Mahlkugeln sollte auf die Größe des zugeführten Materials abgestimmt sein. Größere Kugeln werden benötigt, um grobes Futter aufzubrechen, während kleinere Kugeln eine größere Oberfläche für das Feinmahlen bieten.

Das Füllvolumen (der Prozentsatz des von Kugeln eingenommenen Mühlenvolumens, typischerweise 40–50 %) bestimmt auch, wie viel Material effektiv gemahlen werden kann, und beeinflusst den Leistungsbedarf der Mühle.

Materialeigenschaften

Die Härte und Struktur des Materials, das Sie mahlen, sind entscheidend. Härtere Materialien erfordern mehr Aufprallenergie zum Brechen, was auf eine Betriebsgeschwindigkeit näher am oberen Ende des optimalen Bereichs (etwa 75 % der kritischen Geschwindigkeit) hindeutet.

Weichere oder sprödere Materialien können bei etwas niedrigeren Geschwindigkeiten effizienter gemahlen werden, die eine Mischung aus Abrasion und moderatem Aufprall begünstigen.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle ist selten eine Frage einer einzelnen Kennzahl. Sie müssen konkurrierende Ziele ausgleichen.

Effizienz vs. Verschleiß

Der Betrieb bei höheren Geschwindigkeiten im Kataraktbereich erhöht den Durchsatz, beschleunigt aber auch den Verschleiß sowohl der Mahlkörper als auch der Mühlenauskleidungen. Dies erhöht die Betriebskosten und die Wartungshäufigkeit.

Durchsatz vs. Feinheit

Wenn Sie durch Erhöhung der Geschwindigkeit und der Zufuhrrate auf maximalen Durchsatz drängen, kann dies zu einem gröberen Endprodukt führen. Das Erreichen einer sehr feinen, submikronen Partikelgröße erfordert oft niedrigere Geschwindigkeiten und längere Mahlzeiten, um die abrasive Wirkung gegenüber dem Aufprall zu begünstigen.

So bestimmen Sie die richtige Geschwindigkeit für Ihren Prozess

Es gibt keine universelle Einstellung für eine Kugelmühle; der optimale Punkt ist spezifisch für Ihr Material, Ihre Ausrüstung und Ihre Ziele. Verwenden Sie die folgenden Richtlinien als Ausgangspunkt für Ihre eigene Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz bei grobem Material liegt: Beginnen Sie mit Tests bei etwa 75 % der kritischen Geschwindigkeit der Mühle, um die Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt: Beginnen Sie Ihren Prozess näher bei 65 % der kritischen Geschwindigkeit, um die abrasive Mahlwirkung zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Energiekosten und Lebensdauer der Ausrüstung liegt: Betreiben Sie die Mühle nahe der Mitte des optimalen Bereichs (etwa 70 % der kritischen Geschwindigkeit) und führen Sie Tests durch, um den kostengünstigsten Punkt für Ihr spezifisches Material zu finden.

Letztendlich wird die Spitzenleistung durch methodische Tests gefunden, die sich auf die Prinzipien der kritischen Geschwindigkeit und der Mahlwirkung konzentrieren.

Zusammenfassungstabelle:

| Mahlkörperbewegung | Geschwindigkeit (% der kritischen Geschwindigkeit) | Mahlwirkung | Effizienz |

|---|---|---|---|

| Kaskadieren | Unter ~60% | Hauptsächlich Abrasion | Niedrig (Langsam, ineffizient für grobes Material) |

| Kataraktieren (Optimal) | 65% - 75% | Starker Aufprall & Abrasion | Maximal |

| Zentrifugieren | Bei/Über 100% | Keine Mahlwirkung | Sehr niedrig (Energieverschwendung) |

Bereit, die Spitzenleistung beim Mahlen in Ihrem Labor zu erreichen?

Um das volle Potenzial Ihrer Kugelmühle auszuschöpfen, benötigen Sie die richtige Ausrüstung und fachkundige Beratung. KINTEK ist spezialisiert auf Hochleistungs-Labor-Kugelmühlen und Verbrauchsmaterialien, die für präzise Steuerung und zuverlässigen Betrieb ausgelegt sind. Unser Team hilft Ihnen bei der Auswahl der idealen Mühle und der Optimierung Ihres Prozesses für maximalen Durchsatz, Partikelgrößenkontrolle und Kosteneffizienz.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Mahlherausforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Produktivität und Ergebnisse Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Welche Faktoren beeinflussen die Effizienz von Mahlprozessen? Optimieren Sie Ihren Mahlprozess für maximalen Durchsatz

- Was sind die Vorteile des Kugelmühlenverfahrens? Erzielen Sie eine überlegene Partikelgrößenreduzierung & Materialsynthese

- Was ist Zerkleinerung bei der Probenahme? Der Schlüssel zu genauen und repräsentativen Laborergebnissen

- Welche Rolle spielt ein Mörser bei der NVPF-Probenvorbereitung? Hochwertige Elektroden-Slurry durch präzises Mahlen sicherstellen

- Was sind die Parameter des Kugelmühlenprozesses? Optimierung des Mahlens für Effizienz und Partikelgröße

- Welche Rolle spielen Labor-Mahlgeräte und hochpräzise Siebsysteme? | Verbesserung der Schlammvorbehandlung

- Welche negativen Auswirkungen hat eine übermäßige Mahldauer für Li3V2(PO4)3? Vermeidung von WC-Kontamination und Gitterdefekten

- Was ist der Zweck der Verwendung einer Labor-Mühle und von Standardsieben? Präzise Vorbehandlung von Reishülsen erschließen