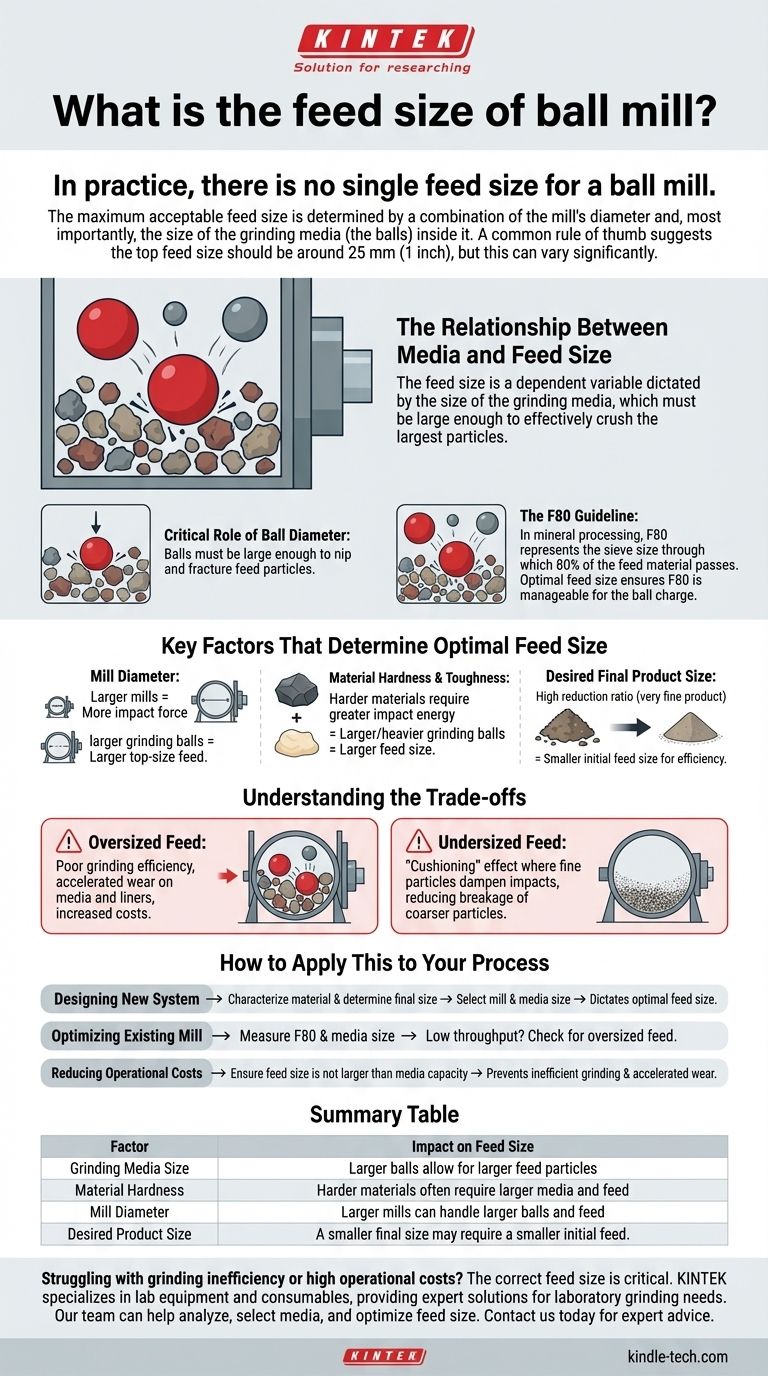

In der Praxis gibt es keine einheitliche Zufuhrgröße für eine Kugelmühle. Die maximal zulässige Zufuhrgröße wird durch eine Kombination aus dem Durchmesser der Mühle und, was am wichtigsten ist, der Größe der Mahlmedien (der Kugeln) im Inneren bestimmt. Eine gängige Faustregel besagt, dass die obere Zufuhrgröße bei etwa 25 mm (1 Zoll) liegen sollte, dies kann jedoch erheblich variieren.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Zufuhrgröße für eine Kugelmühle keine eigenständige Spezifikation ist. Es ist eine abhängige Variable, die durch die Größe der Mahlmedien bestimmt wird, welche groß genug sein müssen, um die größten Partikel des zugeführten Materials effektiv zu zerkleinern.

Der Zusammenhang zwischen Mediens- und Zufuhrgröße

Eine Kugelmühle arbeitet, indem sie die Mahlmedien (Kugeln) dazu bringt, Materialpartikel aufprallen zu lassen und abzureiben, wodurch diese zerkleinert werden. Damit dies effizient geschieht, müssen die Kugeln in der Lage sein, die Zufuhrpartikel einzuklemmen und zu brechen.

Die entscheidende Rolle des Kugeldurchmessers

Die Größe der Mahlkugeln begrenzt direkt die maximale Größe des zugeführten Materials. Wenn die Zufuhrpartikel im Verhältnis zu den Kugeln zu groß sind, rutschen die Kugeln einfach darüber hinweg oder schieben sie beiseite, anstatt sie zu brechen.

Dies führt zu einem dramatischen Rückgang der Mahleffizienz und einer Zunahme des Verschleißes an der Innenauskleidung der Mühle.

Die F80-Richtlinie

In der Mineralaufbereitung ist ein häufig verwendetes Maß F80, das die Siebgröße darstellt, durch die 80 % des zugeführten Materials passieren. Der F80-Wert ist ein praktischeres Maß für die Zufuhrgröße als nur das absolut größte Partikel.

Die optimale Zufuhrgröße wird oft dadurch bestimmt, dass sichergestellt wird, dass das F80 der Zufuhr klein genug ist, damit die vorhandene Kugelladung effektiv verarbeiten kann.

Wichtige Faktoren, die die optimale Zufuhrgröße bestimmen

Die ideale Zufuhrgröße ist ein Gleichgewicht mehrerer miteinander verbundener Variablen im Mahlkreislauf. Das Verständnis dieser Faktoren ist der Schlüssel zur Optimierung des gesamten Prozesses.

Mühlendurchmesser

Mühlen mit größerem Durchmesser können mehr Aufprallkraft erzeugen und größere Mahlkugeln aufnehmen. Folglich kann eine größere Mühle typischerweise eine größere obere Zufuhrgröße verarbeiten als eine kleinere Mühle.

Materialhärte und Zähigkeit

Die physikalischen Eigenschaften des zu mahlenden Materials sind entscheidend. Härtere, zähere Materialien erfordern mehr Aufprallenergie zur Zerkleinerung. Dies erfordert oft den Einsatz größerer, schwererer Mahlkugeln, was wiederum eine größere Zufuhrgröße ermöglicht.

Umgekehrt können weichere oder sprödere Materialien durch kleinere Medien gebrochen werden, was für eine optimale Leistung möglicherweise eine kleinere Anfangszufuhrgröße erfordert.

Gewünschte Endproduktgröße

Die erforderliche Feinheit des Endprodukts beeinflusst ebenfalls die ideale Zufuhrgröße. Das Reduktionsverhältnis ist das Verhältnis von Zufuhrgröße zu Produktgröße (z. B. F80/P80).

Wenn ein sehr großes Reduktionsverhältnis erforderlich ist (d. h. die Herstellung eines sehr feinen Pulvers aus einem groben Futter), ist es oft effizienter, mit einer kleineren Zufuhrgröße zu beginnen. Der Versuch, eine massive Größenreduzierung in einem einzigen Durchgang zu erreichen, kann sehr ineffizient sein.

Verständnis der Kompromisse

Die Wahl der falschen Zufuhrgröße hat erhebliche Auswirkungen auf Leistung und Betriebskosten.

Die Auswirkungen einer zu großen Zufuhr

Das Zuführen von Material, das für die Mediensladung zu groß ist, ist ein häufiger und kostspieliger Fehler. Es führt direkt zu geringer Mahleffizienz, da Energie für die Bewegung von Partikeln verschwendet wird, die nicht gebrochen werden.

Es verursacht auch beschleunigten Verschleiß sowohl der Mahlmedien als auch der Mühlenauskleidungen, was die Wartungskosten und Ausfallzeiten erhöht.

Die Ineffizienz einer zu kleinen Zufuhr

Obwohl seltener, kann auch das Zuführen von Material, das bereits sehr fein ist, ineffizient sein. Dies kann zu einem „Polstereffekt“ führen, bei dem die feinen Partikel die Aufprälle der Mahlmedien dämpfen und so die Bruchrate der verbleibenden gröberen Partikel reduzieren.

Dieses Szenario deutet oft darauf hin, dass die vorgeschaltete Brechanlage zu viel Arbeit leistet oder dass eine andere Art von Mühle, die für feineres Mahlen ausgelegt ist, geeigneter wäre.

Anwendung auf Ihren Prozess

Ihr Ansatz zur Bestimmung der korrekten Zufuhrgröße hängt davon ab, ob Sie einen neuen Kreislauf entwerfen oder einen bestehenden optimieren.

- Wenn Ihr Hauptaugenmerk auf dem Entwurf eines neuen Systems liegt: Charakterisieren Sie zuerst die Härte Ihres Materials und bestimmen Sie die erforderliche Endproduktgröße. Dies beeinflusst die Auswahl der Mühle und die notwendige Größe der Mahlmedien, was wiederum die optimale Zufuhrgröße bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Optimierung einer bestehenden Mühle liegt: Messen Sie die Größenverteilung (F80) Ihrer aktuellen Zufuhr und die Größe Ihrer Mahlmedien. Wenn Sie einen geringen Durchsatz feststellen, ist eine zu große Zufuhr der Hauptverdächtige, der durch Anpassung der vorgeschalteten Brechereinstellungen behoben werden muss.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Stellen Sie sicher, dass Ihre Zufuhrgröße niemals größer ist, als Ihre Medien verarbeiten können. Die Vermeidung von ineffizientem Mahlen und beschleunigtem Verschleiß durch zu große Zufuhr bringt eine erhebliche Kapitalrendite.

Letztendlich ist die Betrachtung der Zufuhrgröße als kritische Variable in einem miteinander verbundenen System und nicht als feste Zahl der Schlüssel zu einem effizienten Mahlbetrieb.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Zufuhrgröße |

|---|---|

| Größe der Mahlmedien | Größere Kugeln ermöglichen größere Zufuhrpartikel. |

| Materialhärte | Härtere Materialien erfordern oft größere Medien und Zufuhr. |

| Mühlendurchmesser | Größere Mühlen können größere Kugeln und Zufuhr verarbeiten. |

| Gewünschte Produktgröße | Eine kleinere Endgröße kann eine kleinere Anfangszufuhr erfordern. |

Haben Sie Probleme mit Mahlinffizienz oder hohen Betriebskosten?

Die richtige Zufuhrgröße ist entscheidend für die Leistung und Langlebigkeit Ihrer Kugelmühle. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für Labormahlbedürfnisse. Unser Team kann Ihnen helfen, Ihren Prozess zu analysieren, die richtigen Medien auszuwählen und Ihre Zufuhrgröße für überlegene Ergebnisse und Kosteneinsparungen zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Mahlbetrieb verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist die Hauptfunktion einer Labor-Kugel-Mühle bei der Modifizierung von Reishülsenasche (RHA)? Erreichen der maximalen Verdichtung

- Was sind die Vorteile der Nasskugelmahlung mit wasserfreiem Ethanol? Erreichen Sie eine überlegene Pulverqualität für Ag-SnO2-Y2O3

- Wie funktionieren Edelstahl-Mahlkugeln als Energieübertragungsmedien bei der Herstellung von Magnesium-basierten Verbundwerkstoffen?

- Wie wird ein Achatmörser in den letzten Verarbeitungsstufen von Festelektrolytpulvern eingesetzt? Hohe Reinheit gewährleisten.

- Was ist der Mahlprozess? Ein Leitfaden zur Formgebung & Partikelreduktion

- Warum wird Aceton als Prozesskontrollmittel für YSZ-SiC-Pulver verwendet? Erreichen Sie eine überlegene mikroskopische Dispersion

- Was sind die beiden Haupttypen von Strahlmühlen und wie unterscheiden sie sich? Vergleichen Sie FBJM mit Spiralstrahlmühlen

- Welche Rolle spielt ein Zweikammer-Kugelmischer bei Verbundkathodenschlämmen? Erzielen Sie eine überlegene Dispersion von Festkörperbatterien