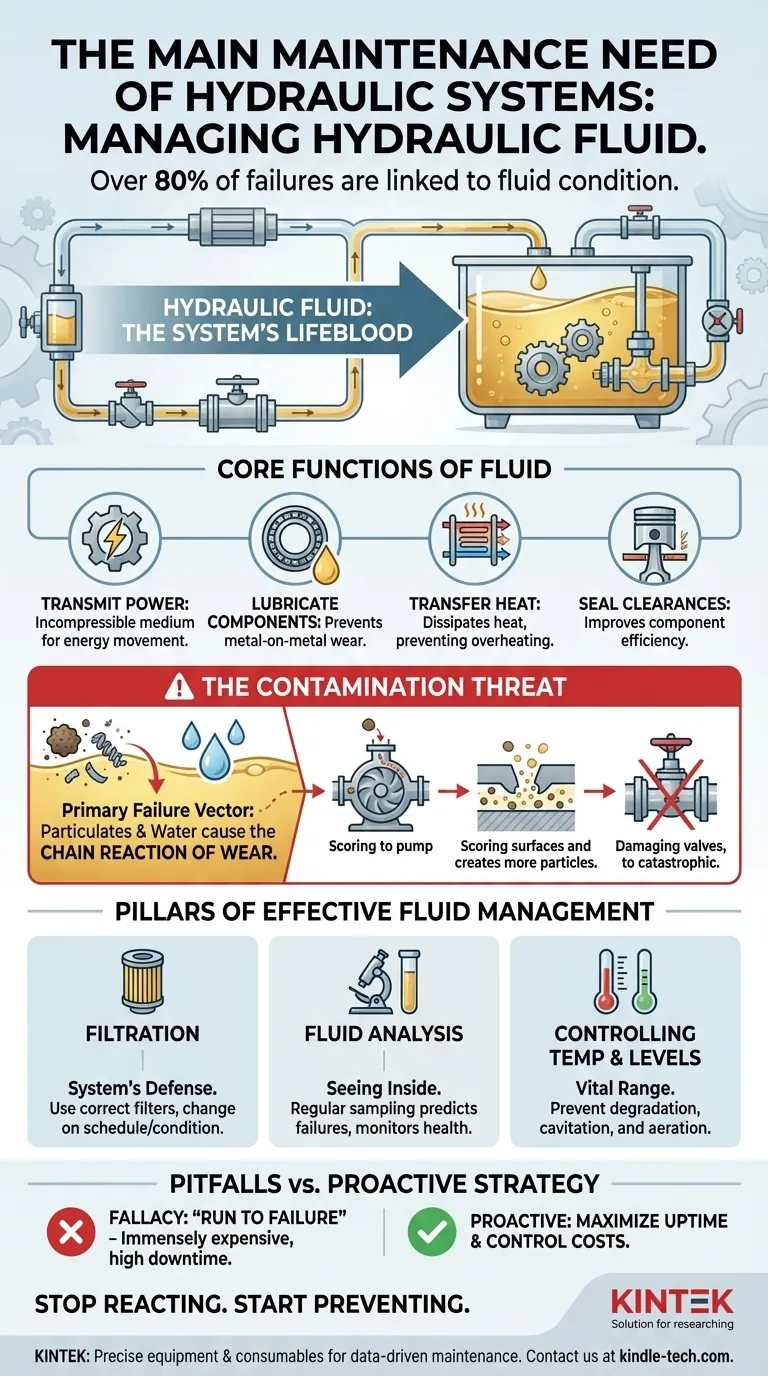

Der absolut kritischste Wartungsbedarf jedes hydraulischen Systems ist die Verwaltung der Hydraulikflüssigkeit. Obwohl Komponenten wie Pumpen, Ventile und Dichtungen Aufmerksamkeit erfordern, lässt sich die überwiegende Mehrheit der Hydraulikausfälle – oft über 80 % – direkt auf den Zustand der Flüssigkeit selbst zurückführen. Ein ordnungsgemäßes Flüssigkeitsmanagement ist die Grundlage für ein zuverlässiges System.

Hydrauliksysteme sind nicht primär mechanische Systeme, die zufällig Flüssigkeit verwenden; es sind Fluidsysteme, die mechanische Komponenten zur Verrichtung von Arbeit nutzen. Daher muss sich die Kernwartungsstrategie von der Reaktion auf defekte Teile hin zur proaktiven Erhaltung der Gesundheit der Hydraulikflüssigkeit verlagern.

Warum Hydraulikflüssigkeit das Lebenselixier des Systems ist

Das Verständnis der vielfältigen Aufgaben der Hydraulikflüssigkeit ist der Schlüssel zur Wertschätzung, warum ihre Wartung von größter Bedeutung ist. Sie ist weit mehr als nur ein Medium zur Kraftübertragung.

Die vier Kernfunktionen der Flüssigkeit

Hydraulikflüssigkeit ist so konzipiert, dass sie gleichzeitig vier kritische Aufgaben erfüllt. Ein Versagen bei einer dieser Funktionen beeinträchtigt das gesamte System.

- Kraftübertragung: Dies ist ihr Hauptzweck, sie dient als nahezu inkompressibles Medium, um Energie von der Pumpe zu den Aktuatoren zu bewegen.

- Schmierung von Komponenten: Die Flüssigkeit bildet einen lebenswichtigen Film zwischen beweglichen Teilen in Pumpen, Motoren und Ventilen und verhindert so Metall-auf-Metall-Kontakt und Verschleiß.

- Wärmeabfuhr: Während die Flüssigkeit zirkuliert, transportiert sie Wärme von den Komponenten weg und leitet sie über einen Behälter oder Kühler ab, wodurch Überhitzung verhindert wird.

- Abdichtung von Spalten: Die Flüssigkeit hilft, eine Abdichtung in den mikroskopisch kleinen Spalten zwischen den Teilen zu bilden, was die Effizienz der Komponenten verbessert.

Kontamination: Der primäre Fehlervektor

Kontamination ist das Einbringen jeglicher Fremdstoffe in die Flüssigkeit. Diese Verunreinigungen greifen direkt die Fähigkeit der Flüssigkeit an, ihre Kernfunktionen zu erfüllen, und sind die Hauptursache für Komponentenschäden.

Die häufigsten und zerstörerischsten Verunreinigungen sind Partikel (Schmutz, Metallspäne) und Wasser. Selbst mikroskopisch kleine Partikel können eine Kettenreaktion des Verschleißes auslösen, neue Partikel erzeugen und zu katastrophalem Ausfall führen.

Die Kettenreaktion des Verschleißes

Stellen Sie sich ein winziges Sandkorn vor, das in Ihrem Hydrauliksystem zirkuliert. Es bleibt in den engen Toleranzen einer Hydraulikpumpe stecken und zerkratzt die inneren Oberflächen. Dieses Kratzen verringert nicht nur die Effizienz der Pumpe, sondern erzeugt auch neue, scharfe Metallpartikel.

Diese neuen Partikel wandern dann nachgeschaltet und beschädigen Ventilsteuerkolben, verstopfen Öffnungen und zersetzen Zylinderdichtungen. Dieser als Kettenreaktion des Verschleißes bekannte Prozess ist der Grund, warum ein scheinbar geringfügiges Kontaminationsproblem schnell Komponenten im Wert von Tausenden von Euro zerstören kann.

Die Säulen des effektiven Flüssigkeitsmanagements

Eine proaktive Wartungsstrategie basiert auf einigen Kernprinzipien, die darauf abzielen, die Flüssigkeit sauber, kühl und frei von Verunreinigungen zu halten.

Filtration: Die Verteidigung Ihres Systems

Filter sind keine optionalen Zubehörteile; sie sind unerlässlich für die Entfernung schädlicher Partikel. Ein robuster Filtrationsplan umfasst die Verwendung der richtigen Filter an den richtigen Stellen (Druck-, Rücklauf- und Offline-Kreisläufe) und, was am wichtigsten ist, deren Wechsel basierend auf einem Zeitplan oder einem Zustandsindikator und nicht erst, wenn ein Ausfall auftritt.

Flüssigkeitsanalyse: Ein Blick ins Innere des Systems

Regelmäßige Ölproben und -analysen sind das Äquivalent eines Bluttests für Ihr Hydrauliksystem. Sie liefern eine präzise Momentaufnahme des Zustands der Flüssigkeit.

Diese Analyse kann die Art und Menge der Verunreinigungen identifizieren, das Vorhandensein von Wasser feststellen und den Abbau der chemischen Eigenschaften der Flüssigkeit (wie Viskosität und Additivpakete) messen. Diese Daten ermöglichen es Ihnen, Ausfälle vorherzusagen und Korrekturmaßnahmen lange vor einem Zusammenbruch zu ergreifen.

Temperatur- und Füllstandsregelung

Stellen Sie immer sicher, dass das System innerhalb seines vorgesehenen Temperaturbereichs arbeitet. Übermäßige Hitze baut Hydraulikflüssigkeit schnell ab und zerstört Dichtungen.

Ebenso ist die Aufrechterhaltung des korrekten Flüssigkeitsstands im Behälter von entscheidender Bedeutung. Ein niedriger Stand kann zur Pumpenkavitation (Bildung von Dampfblasen) und Belüftung führen, was Komponenten stark beschädigt und die Systemleistung reduziert.

Verständnis der Kompromisse und häufigen Fallstricke

Selbst mit den besten Absichten können Wartungsprogramme hinter den Erwartungen zurückbleiben, weil sie sich auf die falschen Dinge konzentrieren oder Schlüsselprinzipien missverstehen.

Der Trugschluss des „Laufenlassens bis zum Ausfall“

Ein reaktiver „Laufenlassen bis zum Ausfall“-Ansatz ist immens kostspielig. Die Kosten für den Austausch einer ausgefallenen Hydraulikpumpe sind oft zehnmal höher als die Kosten für die proaktive Flüssigkeitswartung, die den Ausfall von vornherein verhindert hätte. Dabei sind die hohen Kosten ungeplanter Ausfallzeiten noch nicht einmal berücksichtigt.

Kleine Lecks ignorieren

Ein kleines Leck wird oft als geringfügige Unannehmlichkeit abgetan. In Wirklichkeit ist es ein kritisches Warnsignal. Ein Leck ist nicht nur eine Stelle, an der teure Flüssigkeit austritt, sondern auch ein potenzieller Eintrittspunkt, durch den Schmutz und Feuchtigkeit in das System gesaugt werden können, wenn es abkühlt.

Unsachgemäße Lagerung und Handhabung der Flüssigkeit

Die Kontamination tritt oft ein, bevor die Flüssigkeit überhaupt in die Maschine gelangt. Die Verwendung schmutziger Behälter, offener Trichter oder das Zurücklassen von Flüssigkeitsfässern, die den Elementen ausgesetzt sind, sind gängige Methoden, um von Anfang an zerstörerische Verunreinigungen einzubringen. Verwenden Sie immer verschlossene, saubere Abfüllanlagen.

Erstellung einer proaktiven Wartungsstrategie

Ein zuverlässiges Hydrauliksystem ist das Ergebnis einer bewussten, proaktiven Strategie, die sich auf die Flüssigkeitsgesundheit konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Implementieren Sie ein geplantes Flüssigkeitsanalyseprogramm, um Komponentenverschleiß und Flüssigkeitsdegradation vorherzusagen, bevor sie zu einem Stillstand führen.

- Wenn Ihr Hauptaugenmerk auf der Kostenkontrolle liegt: Priorisieren Sie saubere Handhabungspraktiken für Flüssigkeiten und rechtzeitige Filterwechsel, um den vorzeitigen Ausfall teurer Pumpen, Motoren und Ventile zu verhindern.

- Wenn Sie gerade erst mit einem Programm beginnen: Beginnen Sie mit täglichen Sichtprüfungen auf Lecks, Flüssigkeitsstände und Temperaturen, da dies der einfachste und effektivste erste Schritt zur Zuverlässigkeit ist.

Indem Sie die Hydraulikflüssigkeit als zentrale Komponente des Systems behandeln, verbessern Sie die Lebensdauer und Leistung Ihrer Maschinen grundlegend.

Zusammenfassungstabelle:

| Wartungsfokus | Schlüsselmaßnahme | Hauptvorteil |

|---|---|---|

| Filtration | Korrekte Filter verwenden & planmäßig wechseln | Entfernt zerstörerische Partikel, verhindert Verschleiß |

| Flüssigkeitsanalyse | Regelmäßige Ölproben & Tests | Sagt Ausfälle voraus, überwacht die Flüssigkeitsgesundheit |

| Temperaturkontrolle | Betriebstemperaturbereich einhalten | Verhindert Flüssigkeitsdegradation & Dichtungsbeschädigung |

| Leckvermeidung | Lecks inspizieren und umgehend beheben | Stoppt Flüssigkeitsverlust und das Eindringen von Verunreinigungen |

Hören Sie auf, auf Hydraulikausfälle zu reagieren – Fangen Sie an, sie zu verhindern.

Ihre Hydrauliksysteme sind das Lebenselixier Ihres Betriebs. Ungeplante Ausfallzeiten und kostspielige Komponentenwechsel müssen nicht Ihre Realität sein. Eine proaktive Flüssigkeitsmanagementstrategie ist der Schlüssel zur Maximierung der Betriebszeit und zur Kontrolle der Wartungskosten.

Bei KINTEK sind wir auf die präzisen Geräte und Verbrauchsmaterialien spezialisiert, die erforderlich sind, um Ihr Labor- und Industrieanlagen zuverlässig am Laufen zu halten. Von Filtrationssystemen bis hin zu Verbrauchsmaterialien für die Flüssigkeitsanalyse bieten wir die Werkzeuge für ein datengesteuertes Wartungsprogramm.

Bereit, Ihre Hydraulikwartung zu transformieren? Lassen Sie sich von unseren Experten bei der Erstellung eines proaktiven Plans helfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laborbedürfnisse zu besprechen und sicherzustellen, dass Ihre Systeme mit Spitzenleistung arbeiten.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Peristaltikpumpe mit variabler Drehzahl

- Tisch-Vakuum-Gefriertrockner für Labore

- Labor-Prübsiebe und Siebmaschinen

- Tischgefriertrockner für Laboranwendungen

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese