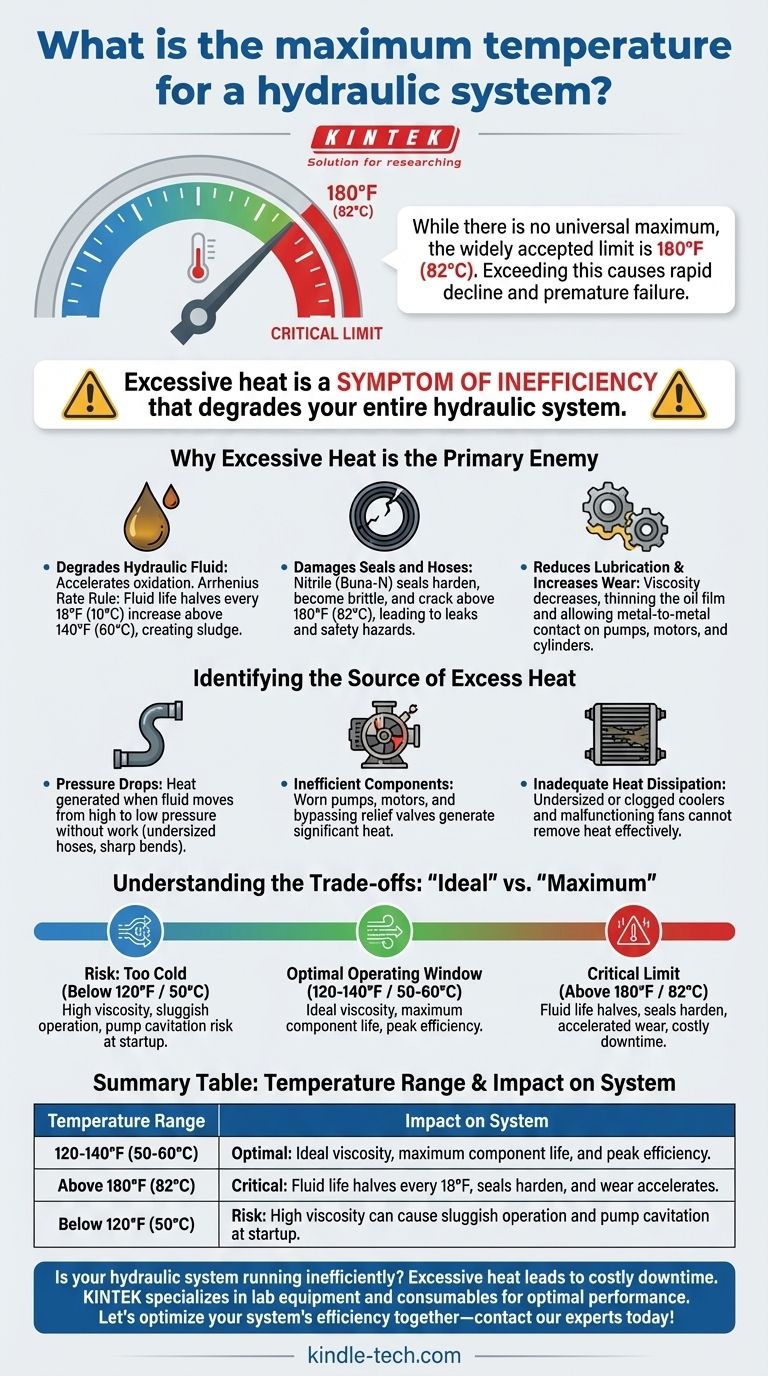

Obwohl es keine einzige universelle Höchsttemperatur gibt, liegt die allgemein akzeptierte Betriebsgrenze für die meisten industriellen Hydrauliksysteme bei 180°F (82°C). Das Überschreiten dieser Temperatur führt zu einem rapiden Rückgang der Lebensdauer von Hydraulikflüssigkeit, Dichtungen und Schläuchen, was zu einem vorzeitigen Systemausfall führt.

Der kritische Fehler besteht darin, sich auf eine einzige „maximale“ Temperatur zu konzentrieren. Das eigentliche Ziel ist es, einen stabilen und optimalen Betriebsbereich aufrechtzuerhalten, da übermäßige Hitze nicht das Problem an sich ist – sie ist ein Symptom für Ineffizienz, das Ihr gesamtes Hydrauliksystem beeinträchtigt.

Warum übermäßige Hitze der Hauptfeind von Hydrauliksystemen ist

Jeder Grad über dem optimalen Bereich reduziert leise die Zuverlässigkeit und Lebensdauer Ihres Systems. Hitze repräsentiert verschwendete Energie – zugeführte Leistung, die nicht in nützliche Arbeit umgewandelt wird.

Sie beeinträchtigt Ihre Hydraulikflüssigkeit

Hitze ist der Feind Nummer eins von Hydrauliköl. Sie beschleunigt die Oxidation, die chemische Reaktion zwischen Öl und Sauerstoff, welche die Hauptursache für die Flüssigkeitsdegradation ist.

Eine gute Faustregel ist die Arrhenius-Geschwindigkeitsregel: Für jede Temperaturerhöhung um 18°F (10°C) über 140°F (60°C) halbiert sich die Lebensdauer des Öls. Dieser Oxidationsprozess erzeugt Schlamm und Lack, der Filter verstopfen und an Ventilen haften bleiben kann.

Sie beschädigt Dichtungen und Schläuche

Das gängigste Dichtungsmaterial, Nitril (Buna-N), ist für Temperaturen bis zu etwa 250°F (121°C) ausgelegt. Ein längerer Betrieb bei Temperaturen, die weit unter dieser Grenze liegen – insbesondere über 180°F (82°C) – führt jedoch dazu, dass die Dichtungen aushärten, spröde werden und reißen.

Dies führt sowohl zu internen als auch zu externen Lecks, was die Systemeffizienz verringert und Sicherheitsrisiken birgt.

Sie reduziert die Schmierung und erhöht den Verschleiß

Wenn Hydrauliköl erhitzt wird, nimmt seine Viskosität (Fließwiderstand) ab. Das Öl wird dünnflüssiger, und der kritische Schmierfilm zwischen beweglichen Teilen wird geschwächt.

Diese Reduzierung der Schmierung ermöglicht Metall-zu-Metall-Kontakt, was den Verschleiß an teuren Komponenten wie Pumpen, Motoren und Zylindern drastisch beschleunigt.

Identifizierung der Quelle überschüssiger Wärme

Hitze entsteht nicht einfach; sie wird durch Ineffizienz erzeugt. Um die Temperatur zu kontrollieren, müssen Sie zuerst verstehen, woher die verschwendete Energie kommt.

Druckabfälle

Immer wenn Hydraulikflüssigkeit von einem Hochdruckbereich in einen Niederdruckbereich fließt, ohne nützliche Arbeit zu leisten, entsteht Wärme. Dies kann durch zu kleine Schläuche, scharfe Biegungen oder restriktive Armaturen verursacht werden.

Ineffiziente Komponenten

Pumpen und Motoren sind niemals zu 100 % effizient. Verschleißteile weisen eine höhere interne Leckage auf (Flüssigkeit rutscht von der Hochdruckseite auf die Niederdruckseite), was erhebliche Wärme erzeugt. Ein Überdruckventil, das ständig Flüssigkeit umleitet, ist eine Hauptwärmequelle.

Unzureichende Wärmeabfuhr

Der Systembehälter und der Wärmetauscher (Kühler) sind für die Wärmeabfuhr verantwortlich. Wenn ein Kühler zu klein dimensioniert, mit Schmutz verstopft oder einen fehlerhaften Lüfter hat, kann er die Wärme nicht effektiv abführen, wodurch die Gesamttemperatur des Systems ansteigt.

Die Abwägungen verstehen: „Ideal“ vs. „Maximal“

Die Konzentration auf die Grenze von 180°F (82°C) ist reaktiv. Proaktive Wartung zielt auf eine viel niedrigere, stabilere Temperatur ab.

Die wahren Kosten des heißen Betriebs

Der Betrieb nahe der maximalen Grenze ist mit hohen Kosten verbunden: häufigere Öl- und Filterwechsel, ungeplante Ausfallzeiten aufgrund von Dichtungs- und Schlauchversagen sowie beschleunigter Komponentenverschleiß, der zu teuren Ersatzteilen führt. Es bedeutet auch, dass Sie ständig für verschwendete Elektrizität bezahlen.

Das optimale Betriebsfenster

Für Spitzenleistung und maximale Komponentenlebensdauer sollten die meisten Hydrauliksysteme im Bereich von 120°F bis 140°F (50°C bis 60°C) betrieben werden. Innerhalb dieses Fensters behält die Flüssigkeit ihre ideale Viskosität, bietet hervorragende Schmierung, maximiert die Effizienz und verlängert die Lebensdauer aller Systemkomponenten dramatisch.

Das Risiko des zu kalten Betriebs

Es ist auch möglich, dass ein System zu kalt läuft, insbesondere beim Start. Öl, das zu kalt ist, hat eine sehr hohe Viskosität, was zu trägen Betrieb und sogar Kavitation (die Bildung von Dampfblasen) führen kann, die die Pumpe beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung der Systemtemperatur ist eine strategische Entscheidung, die sich direkt auf Ihre Betriebskosten und Zuverlässigkeit auswirkt.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit und Effizienz liegt: Streben Sie einen konstanten Betrieb im optimalen Bereich von 120-140°F (50-60°C) an, um die Lebensdauer Ihres Öls und Ihrer Dichtungen zu maximieren.

- Wenn Sie ein überhitztes System diagnostizieren: Untersuchen Sie zuerst den Wärmetauscher und prüfen Sie dann die Systemdrücke, um erhebliche, unbeabsichtigte Druckabfälle oder Überdruckventile zu finden, die ständig Flüssigkeit umleiten.

- Wenn Sie ein neues System entwerfen: Stellen Sie sicher, dass Ihr Wärmetauscher so dimensioniert ist, dass er mindestens 25-40 % der gesamten Eingangspferdestärke ableiten kann, da dies der typische Anteil der in Wärme umgewandelten Energie ist.

Letztendlich geht es bei der Steuerung der Hydrauliktemperatur nicht darum, einen einzelnen Fehlerpunkt zu vermeiden, sondern darum, ein effizientes, zuverlässiges System zu schaffen, das Energieverschwendung minimiert und seine Betriebslebensdauer maximiert.

Zusammenfassungstabelle:

| Temperaturbereich | Auswirkungen auf das System |

|---|---|

| 120-140°F (50-60°C) | Optimal: Ideale Viskosität, maximale Komponentenlebensdauer und Spitzenwirkungsgrad. |

| Über 180°F (82°C) | Kritisch: Die Lebensdauer der Flüssigkeit halbiert sich alle 18°F, Dichtungen härten aus und der Verschleiß beschleunigt sich. |

| Unter 120°F (50°C) | Risiko: Hohe Viskosität kann beim Start zu trägem Betrieb und Pumpenkavitation führen. |

Läuft Ihr Hydrauliksystem ineffizient? Übermäßige Hitze ist ein Symptom für verschwendete Energie und führt zu kostspieligen Ausfallzeiten und Komponentenversagen. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Ihren Betrieb reibungslos am Laufen halten. Unsere Expertise hilft Laboren, eine optimale Systemleistung aufrechtzuerhalten und so die Zuverlässigkeit und Langlebigkeit Ihrer kritischen Anlagen zu gewährleisten. Lassen Sie uns gemeinsam die Effizienz Ihres Systems optimieren – kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Peristaltikpumpe mit variabler Drehzahl

Andere fragen auch

- Was ist eine hydraulische Presse in einfachen Worten? Enorme Kraft zur Formgebung und Zerkleinerung nutzen

- Worauf basiert die Konstruktion einer hydraulischen Presse? Die Kraft von Pascals Gesetz freisetzen

- Was leistet eine manuelle Presse? Verstehen Sie die zwei Schlüsseltypen für Ihre Labor- oder Industrieanforderungen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Was ist das Fazit einer hydraulischen Presse? Unübertroffene Kraft für industrielle Anwendungen