Der Keramikformguss ist ein Präzisionsfertigungsverfahren, bei dem eine spezielle, flüssige Keramikschlämme verwendet wird, um eine hochdetaillierte, einmal verwendbare Form zu erzeugen. Bei dieser Methode wird ein wiederverwendbares Urmodell mit der Schlämme beschichtet, die aushärten gelassen und anschließend bei hohen Temperaturen in einem Ofen gebrannt, um eine harte, inerte Form zu schaffen, die geschmolzenes Metall aufnehmen kann.

Der Kernwert des Keramikformgusses liegt nicht in der Geschwindigkeit oder den niedrigen Kosten, sondern in seiner Fähigkeit, Bauteile mit außergewöhnlichen Oberflächengüten und engen Maßtoleranzen herzustellen, insbesondere bei komplexen Formen und Hochtemperaturlegierungen.

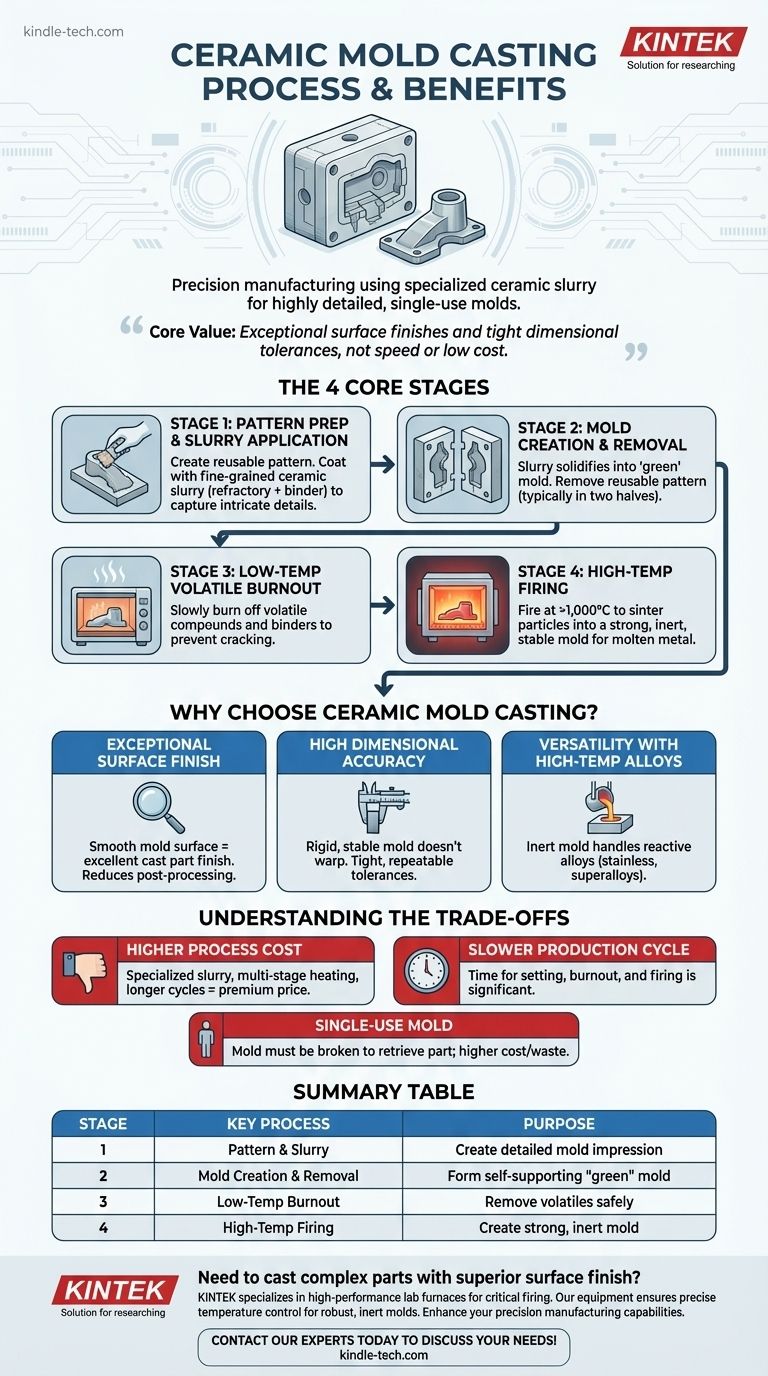

Die vier Kernstufen des Keramikformgusses

Der Prozess ist methodisch, wobei jede Stufe auf der vorhergehenden aufbaut, um die Integrität und Präzision der endgültigen Form zu gewährleisten. Das Verständnis dieser Schritte zeigt, warum diese Methode solch hochwertige Ergebnisse liefert.

Stufe 1: Urmodellvorbereitung und Schlämmeanwendung

Zuerst wird ein wiederverwendbares Urmodell des Endteils erstellt. Dieses Urmodell kann aus verschiedenen Materialien wie Holz, Kunststoff oder Metall bestehen.

Das Urmodell wird dann mit einer speziellen Keramikschlämme beschichtet. Diese Schlämme ist eine kritische Mischung aus feinkörnigen feuerfesten Materialien (wie Zirkon oder Quarzschmelze) und einem chemischen Bindemittel. Diese feinkörnige Beschaffenheit ermöglicht es der Form, extrem komplizierte Details des Urmodells aufzunehmen.

Stufe 2: Formerstellung und Entnahme

Die Schlämme wird um das Urmodell herum gelieren und erstarren gelassen, wodurch eine „grüne“ Form entsteht. Diese anfängliche Verfestigung erzeugt eine selbsttragende Hülle.

Sobald die Form ausgehärtet ist, wird das wiederverwendbare Urmodell vorsichtig entfernt. Typischerweise wird die Form in zwei Hälften (Kopf und Kasten) konstruiert, um diese Entnahme zu erleichtern und die spätere Erstellung von Hohlräumen mithilfe von Kernen zu ermöglichen.

Stufe 3: Niedertemperatur-Ausbrennen flüchtiger Bestandteile

Die grüne Form wird in einen Niedertemperaturofen gestellt oder einer Flamme ausgesetzt. Der Zweck dieses Schrittes ist es, flüchtige Verbindungen und Bindemittel aus der Schlämme langsam und vorsichtig auszubrennen.

Das langsame Vorgehen bei niedriger Temperatur verhindert die schnelle Ausdehnung von Gasen, die die empfindliche Formstruktur reißen oder beschädigen könnte, bevor sie vollständig verfestigt ist.

Stufe 4: Hochtemperatursintern

Zuletzt wird die Form in einen Hochtemperaturofen überführt und gesintert, oft bei Temperaturen über 1.000 °C (1.832 °F).

Dieser entscheidende Schritt sintert die Keramikpartikel zusammen und verschmilzt sie zu einer einzigen, robusten und chemisch inerten Struktur. Die resultierende Form ist stark, stabil und kann dem extremen thermischen Schock standhalten, der beim Eingießen von geschmolzenem Metall entsteht, ohne sich zu verziehen.

Warum Keramikformguss wählen?

Dieses Verfahren wird dann gewählt, wenn die Qualität und Präzision des Endteils wichtiger sind als die Herstellungskosten oder die Geschwindigkeit.

Außergewöhnliche Oberflächengüte

Die feinen feuerfesten Körner in der Keramikschlämme erzeugen eine unglaublich glatte Formoberfläche. Dies überträgt sich direkt auf ein Gussteil mit ausgezeichneter Oberflächengüte, wodurch der Bedarf an sekundärer Bearbeitung oder Polieren erheblich reduziert wird.

Hohe Maßgenauigkeit

Der Sinterprozess erzeugt eine starre und thermisch stabile Form. Im Gegensatz zu Sandformen verzieht oder erodiert eine Keramikform nicht, wenn sie mit geschmolzenem Metall gefüllt wird, was zu Teilen mit sehr engen und wiederholbaren Maßtoleranzen führt.

Vielseitigkeit bei Hochtemperaturlegierungen

Da die gebrannte Form chemisch inert ist, eignet sie sich ideal für den Guss von reaktiven oder Hochtemperaturlegierungen wie rostfreien Stählen, Werkzeugstählen und Nickelbasis-Superlegierungen. Diese Metalle würden Formen aus weniger robusten Materialien angreifen oder mit ihnen reagieren.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die Präzision des Keramikformgusses geht mit klaren und wichtigen Kompromissen einher.

Höhere Prozesskosten

Die spezielle Keramikschlämme, der mehrstufige Erhitzungsprozess und die längeren Zykluszeiten machen dieses Verfahren deutlich teurer als den herkömmlichen Sandguss. Es ist ein Premium-Verfahren für anspruchsvolle Anwendungen.

Längerer Produktionszyklus

Die Zeit, die zum Erstarren der Schlämme, gefolgt vom Niedertemperatur-Ausbrennen und Hochtemperatursintern benötigt wird, verlängert den gesamten Produktionszyklus erheblich im Vergleich zu anderen Gießverfahren wie dem Druckguss.

Einmal verwendbare Form

Ähnlich wie beim Feinguss muss die Keramikform aufgebrochen werden, um das fertige Teil zu entnehmen. Diese einmalige Verwendung trägt zu den höheren Kosten pro Teil bei und erzeugt im Vergleich zu Dauerformverfahren mehr Abfallmaterial.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Gießverfahrens hängt vollständig von der Abwägung der Projektanforderungen hinsichtlich Qualität, Kosten und Materialverträglichkeit ab.

- Wenn Ihr Hauptaugenmerk auf hoher Detailtreue und überlegener Oberflächenqualität liegt: Der Keramikformguss ist eine ausgezeichnete Wahl für komplexe Geometrien, bei denen die Minimierung der Nachbearbeitung ein wichtiges Ziel ist.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Hochtemperatur- oder reaktiven Legierungen liegt: Die inerte Beschaffenheit der gebrannten Keramikform macht sie zu einer der zuverlässigsten und effektivsten verfügbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und hoher Produktionsmenge liegt: Sie sollten andere Verfahren wie Sandguss oder Druckguss prüfen, da die Kosten und die Zykluszeit des Keramikformgusses wahrscheinlich nicht geeignet sind.

Letztendlich ist die Wahl des Keramikformgusses eine Investition in die Herstellung eines Endteils, das die höchsten Standards an Präzision und Materialintegrität erfüllt.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Zweck |

|---|---|---|

| 1 | Urmodellvorbereitung & Schlämmeanwendung | Erstellung eines detaillierten Formabdrucks |

| 2 | Formerstellung & Urmodellentnahme | Erzeugung einer selbsttragenden „grünen“ Form |

| 3 | Niedertemperatur-Ausbrennen | Sichere Entfernung flüchtiger Bestandteile |

| 4 | Hochtemperatursintern | Erstellung einer starken, inerten Form, bereit zum Metallguss |

Müssen Sie komplexe Teile mit überlegener Oberflächengüte und Maßgenauigkeit gießen?

KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laboröfen, die für die kritische Sinterphase des Keramikformgusses unerlässlich sind. Unsere Ausrüstung gewährleistet die präzise Hochtemperaturkontrolle, die erforderlich ist, um robuste, inerte Formen zu schaffen, die reaktive Legierungen verarbeiten und außergewöhnliche Ergebnisse erzielen können.

Lassen Sie uns Ihnen helfen, Ihre Präzisionsfertigungskapazitäten zu erweitern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Labor- und Produktionsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Assemble Lab Zylinderförmige Pressform

- Zylindrische Pressform mit Skala für Labor

- Quadratische Laborpresse-Form für Laboranwendungen

Andere fragen auch

- Was ist die Funktion einer Edelstahl-Druckform beim Testen von Festkörperbatterien? Optimierung der Ionenleitfähigkeit

- Wie verwendet man eine Senkform für Keramik? Jedes Mal perfekte Schalen und Platten herstellen

- Welche Rolle spielen Graphitformen bei der SPS von UHTCMCs? Verbesserung von Präzision und Materialzähigkeit

- Was ist das günstigste Formgebungsverfahren? Finden Sie das richtige Verfahren für Ihr Budget und Ihr Produktionsvolumen

- Was ist der Zweck von kundenspezifischen Druckprüfwerkzeugen für [email protected]? Gewährleistung der Spitzen-Schnittstellenstabilität

- Was ist der Unterschied zwischen einem Zwei-Platten-Spritzgusswerkzeug und einem Drei-Platten-Spritzgusswerkzeug? Das richtige Spritzgusswerkzeug wählen

- Welche Bedeutung hat die Anwendung unterschiedlicher Druckniveaus bei der Montage von Festkörperbatterien in Formen?

- Welche Rolle spielen Graphitformen bei der Herstellung von (WC + B4C)p/6063Al-Verbundwerkstoffen? Verbesserung der Verdichtung & Präzision