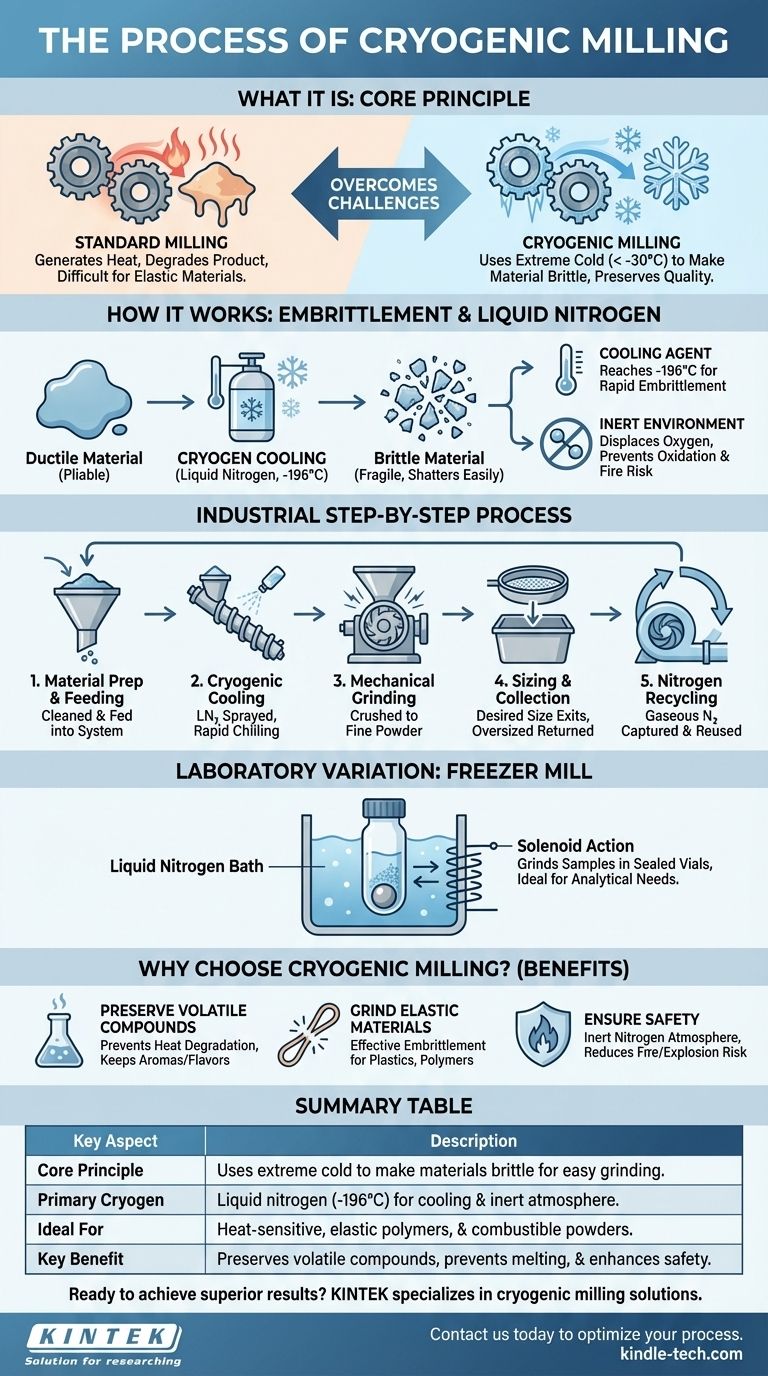

Im Wesentlichen ist das kryogene Mahlen ein Zerkleinerungsprozess, der extreme Kälte nutzt, um zähe, elastische oder hitzeempfindliche Materialien so spröde zu machen, dass sie leicht gemahlen werden können. Dies wird erreicht, indem das Material, typischerweise mit flüssigem Stickstoff, vor oder während des mechanischen Mahlvorgangs auf Temperaturen unter -30 °C abgekühlt wird. Diese Tiefkühlung verändert die Materialeigenschaften grundlegend und ermöglicht eine effiziente Pulverisierung.

Während herkömmliches Mahlen Hitze erzeugt, die ein Produkt zersetzen oder schmelzen kann, nutzt das kryogene Mahlen die extreme Kälte zu seinem Vorteil. Es ist ein Prozess, der nicht nur auf die Größenreduzierung abzielt, sondern auch auf die Erhaltung der wesentlichen Qualität, Zusammensetzung und Sicherheit eines Materials.

Wie funktioniert kryogenes Mahlen? Das Kernprinzip

Das Problem beim herkömmlichen Mahlen

Herkömmliches Mahlen basiert auf mechanischer Kraft, die erhebliche Reibung und Hitze erzeugt. Bei vielen Materialien ist dies ein zerstörerischer Prozess, der zum Schmelzen, Verschmieren oder zum Verlust flüchtiger Bestandteile wie Aromen und Geschmacksstoffe führen kann.

Elastische Materialien wie Kunststoffe und Polymere sind bei Umgebungstemperaturen ebenfalls notorisch schwer zu mahlen, da sie sich unter dem Aufprall verformen, anstatt zu brechen.

Die kryogene Lösung: Versprödung

Das kryogene Mahlen überwindet diese Herausforderungen durch die Induktion von Versprödung. Durch schnelles Abkühlen eines Materials mit einem Kryogen ändert sich seine Struktur von duktil (nachgiebig) zu spröde (brüchig).

Sobald das Material spröde ist, zerbricht es bei einem Aufprall leicht, wodurch die Mühle mit viel weniger Energie ein feines, gleichmäßiges Pulver erzeugen kann.

Die Rolle von flüssigem Stickstoff

Flüssiger Stickstoff ist das am häufigsten verwendete Kryogen in diesem Prozess. Er erfüllt gleichzeitig zwei Hauptfunktionen.

Erstens ist er das Kühlmittel, das Temperaturen von bis zu -196 °C erreicht und so eine schnelle und gründliche Versprödung gewährleistet.

Zweitens verdrängt der verdampfende flüssige Stickstoff Sauerstoff und schafft eine inerte Umgebung. Dies verhindert Oxidation und reduziert das Risiko von Feuer oder Staubexplosionen drastisch, was ein wichtiges Sicherheitsmerkmal beim Mahlen feiner, brennbarer Pulver ist.

Der schrittweise Prozess einer industriellen Mahlanlage

Ein typisches industrielles kryogenes Mahlsystem arbeitet als kontinuierlicher, geschlossener Kreislaufprozess.

1. Materialvorbereitung und Zufuhr

Das Rohmaterial wird zunächst gereinigt und in einen Trichter gefüllt. Von dort gelangt es auf einen Vibrationsförderer, der einen gleichmäßigen und kontrollierten Fluss in das Mahlsystem gewährleistet.

2. Kryogene Kühlung

Das Material wird dann über eine Förderschnecke transportiert. In dieser Phase wird flüssiger Stickstoff direkt auf das Material gesprüht, wodurch es schnell abgekühlt wird, während es sich zur Mühle bewegt.

3. Mechanisches Mahlen

Das nun spröde Material gelangt in die Mahlkammer. Es wird durch mechanische Einwirkung, oft zwischen einer Reihe von Hochgeschwindigkeitsstiften und -kegeln, zu feinen Partikeln zerbrochen und zerkleinert.

4. Klassierung und Sammlung

Das gemahlene Produkt verlässt die Mühle und passiert ein Sieb. Dieses Sieb stellt sicher, dass nur Partikel der gewünschten Größe weitergeleitet werden, während überdimensionierte Partikel zur weiteren Vermahlung in die Mühle zurückgeführt werden. Das Endprodukt wird in einem Behälter gesammelt.

5. Stickstoff-Recycling

Der gasförmige Stickstoff, der während der Kühlphase verdampft ist, wird von einem Zentrifugalgebläse erfasst. Er wird dann in das System zurückgeführt, um das einströmende Material vorzukühlen, was die Gesamteffizienz des Prozesses verbessert.

Eine gängige Variante: Die Gefriermühle

Für kleinere Anwendungen im Labormaßstab wird häufig eine „Gefriermühle“ verwendet. Dies ist ein spezieller Typ von kryogener Mühle, der ideal für die Probenvorbereitung für Analysen ist, wenn Temperaturen empfindlich sind.

Konzipiert für Analysezwecke

Anstatt eines großen, kontinuierlichen Systems mahlt eine Gefriermühle Proben in einzelnen, versiegelten Vials.

Funktionsweise: Solenoid-Aktion

Das Vial, das die Probe und ein zerkleinerndes Stahlmedium enthält, wird in flüssigen Stickstoff getaucht. Ein starkes Magnetventil (Solenoid) bewegt das Mahlmedium dann magnetisch hin und her im Vial und pulverisiert die Probe, während sie bei kryogenen Temperaturen bleibt. Das einzige bewegliche Teil ist das Mahlwerkzeug im Vial, was die mechanische Belastung der Ausrüstung reduziert.

Die richtige Wahl für Ihr Ziel treffen

Das kryogene Mahlen ist eine spezialisierte Lösung für spezifische Herausforderungen. Sein Wert ist am größten, wenn herkömmliche Methoden die erforderliche Qualität nicht liefern oder einfach unwirksam sind.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung flüchtiger Bestandteile (wie Aromen oder Gerüche) liegt: Kryogenes Mahlen ist unerlässlich, um zu verhindern, dass Hitze die inhärente Qualität und das chemische Profil Ihres Produkts beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen zäher, elastischer Materialien (wie Kunststoffe oder Polymere) liegt: Dieses Verfahren ist der effektivste Weg, um feine, gleichmäßige Partikel zu erhalten, indem es eine Versprödung bewirkt, wo andere Methoden versagen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit bei brennbaren Stäuben liegt: Die bei der kryogenen Vermahlung erzeugte inerte Stickstoffatmosphäre reduziert das Risiko von Oxidation und Feuer erheblich.

Durch die grundlegende Veränderung des physikalischen Zustands eines Materials bietet das kryogene Mahlen ein Maß an Kontrolle und Qualität, das mit herkömmlichen Methoden nicht erreichbar ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet extreme Kälte (Kryotechnik), um Materialien für einfaches Mahlen spröde zu machen. |

| Hauptkryogen | Flüssiger Stickstoff (-196 °C / -321 °F) zur Kühlung und Schaffung einer inerten Atmosphäre. |

| Ideal für | Hitzempfindliche Materialien, elastische Polymere und brennbare Pulver. |

| Hauptvorteil | Erhaltung flüchtiger Bestandteile, Verhinderung von Schmelzen und Erhöhung der Sicherheit. |

Bereit, überlegene Ergebnisse mit Ihren zähesten Materialien zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich kryogener Mahllösungen, um Ihnen bei der präzisen und sicheren Verarbeitung hitzeempfindlicher, elastischer oder brennbarer Materialien zu helfen. Unsere Expertise stellt sicher, dass Sie die feinen, gleichmäßigen Pulver erhalten, die Sie benötigen, während die wesentlichen Eigenschaften Ihres Produkts erhalten bleiben.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte Ihren Prozess optimieren und die von Ihnen geforderte Qualität liefern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Hochleistungs-Planetenkugelmühle für Laborwaage, horizontaler Tanktyp

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse