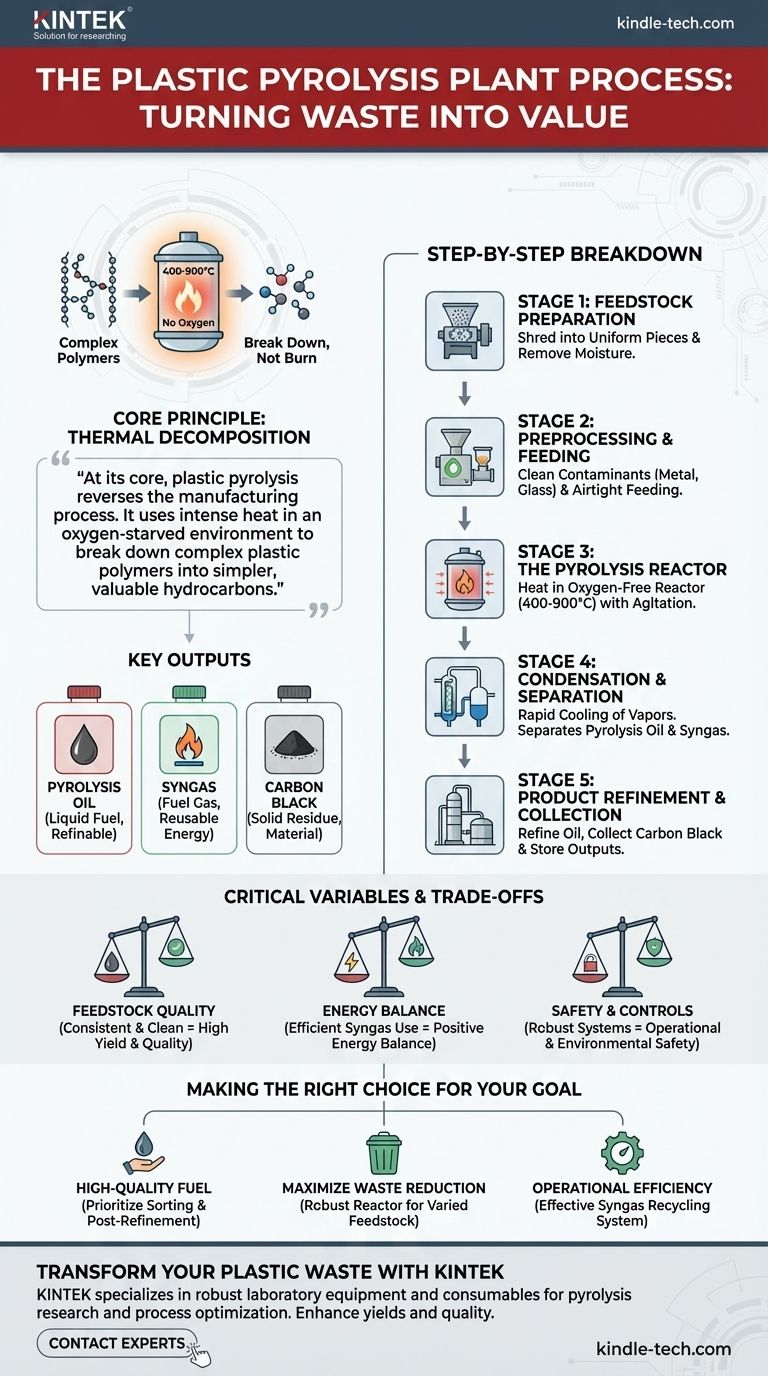

Der Plastikpyrolyseprozess ist eine mehrstufige thermische Umwandlungstechnik, die darauf abzielt, Plastikmüll chemisch in wertvolle Produkte zu zersetzen. Er beginnt mit der rigorosen Vorbereitung des Rohkunststoffs, gefolgt von dessen Erhitzung auf hohe Temperaturen in einem versiegelten, sauerstofffreien Reaktor, und endet mit der Trennung und Raffination der entstehenden Produkte: Pyrolyseöl, Synthesegas und Ruß.

Im Kern kehrt die Plastikpyrolyse den Herstellungsprozess um. Sie nutzt intensive Hitze in einer sauerstoffarmen Umgebung, um komplexe Kunststoffpolymere in einfachere, wertvolle Kohlenwasserstoffe aufzuspalten, anstatt sie zu verbrennen.

Das Kernprinzip: Thermische Zersetzung

Der Erfolg einer Pyrolyseanlage hängt von einem einzigen chemischen Prinzip ab: der Zersetzung von Materialien durch Hitze in Abwesenheit von Sauerstoff.

Wie die Pyrolyse funktioniert

Pyrolyse ist im Grunde thermische Spaltung (Cracking). Im Reaktor wird der Kunststoff auf Temperaturen zwischen 400 und 900 °C erhitzt.

Diese intensive Hitze verhindert in Kombination mit dem Sauerstoffmangel die Verbrennung des Kunststoffs. Stattdessen vibrieren die langen Polymerketten, aus denen der Kunststoff besteht, und brechen in kleinere, leichtere Moleküle auf.

Diese kleineren Moleküle verdampfen zu einem heißen Gas, das dann gesammelt und weiterverarbeitet wird.

Die drei Hauptprodukte

Der Prozess ist darauf ausgelegt, den zersetzten Kunststoff in drei unterschiedliche und nutzbare Ströme zu trennen.

- Pyrolyseöl: Das Hauptprodukt. Dies ist eine flüssige Kohlenwasserstoffmischung, ähnlich Rohöl, die entsteht, wenn der heiße Dampf abgekühlt und kondensiert wird. Es kann als Industrie-Brennstoff verwendet oder weiter raffiniert werden.

- Synthesegas (Syngas): Ein nicht kondensierbares Gas, reich an Wasserstoff und Methan. Es wird typischerweise aufgefangen und wiederverwendet, um den Pyrolyse-Reaktor selbst zu betreiben, wodurch der externe Energieverbrauch der Anlage reduziert wird.

- Ruß (Carbon Black): Ein fester, kohlenstoffreicher Rückstand, der im Reaktor verbleibt. Dieses Material kann als Bodenverbesserer, als fester Brennstoff oder als Rohstoff für Produkte wie Aktivkohle verwendet werden.

Eine schrittweise Aufschlüsselung des Anlagenprozesses

Eine kommerzielle Pyrolyseanlage ist ein sorgfältig orchestriertes System mit mehreren unterschiedlichen Stufen.

Stufe 1: Aufbereitung des Ausgangsmaterials (Feedstock)

Der Prozess beginnt lange bevor der Kunststoff in den Reaktor gelangt. Plastikabfälle müssen zu kleinen, gleichmäßigen Stücken geschreddert werden.

Dies vergrößert die Oberfläche und ermöglicht eine effizientere und gleichmäßigere Wärmeübertragung während der Pyrolyse. Das Material wird außerdem getrocknet, um jegliche Feuchtigkeit zu entfernen, die den Prozess behindern und die Ölqualität mindern könnte.

Stufe 2: Vorverarbeitung und Beschickung

Bevor der geschredderte Kunststoff in den Reaktor gelangt, wird er gereinigt, um nicht-plastische Verunreinigungen wie Metall, Glas oder Schmutz abzutrennen.

Dieser Schritt ist entscheidend für den Schutz der Anlagen und die Sicherstellung der Reinheit der Endprodukte. Das saubere, trockene Ausgangsmaterial wird dann über ein luftdichtes System in den Reaktor eingeführt, um das Eindringen von Sauerstoff zu verhindern.

Stufe 3: Der Pyrolyse-Reaktor

Dies ist das Herzstück der Anlage. Im versiegelten, sauerstofffreien Reaktor wird der vorbereitete Kunststoff auf die Zieltemperatur erhitzt.

Das Material wird kontinuierlich gerührt, um eine gleichmäßige Erwärmung zu gewährleisten, wodurch es zerfällt und zu dem Kohlenwasserstoffgasgemisch verdampft.

Stufe 4: Kondensation und Trennung

Das heiße Gasgemisch verlässt den Reaktor und tritt in ein Kühlsystem ein. Hier wird die Temperatur schnell gesenkt.

Die kondensierbaren Bestandteile des Gases verwandeln sich in flüssiges Pyrolyseöl, das gesammelt wird. Das verbleibende, nicht kondensierbare Synthesegas wird abgeleitet, um als Brennstoff für die Brenner der Anlage verwendet zu werden.

Stufe 5: Produktveredelung und Sammlung

Das rohe Pyrolyseöl kann einer Destillation und Reinigung unterzogen werden, um Verunreinigungen zu entfernen und seine Qualität zu verbessern, wodurch es für einen breiteren Anwendungsbereich geeignet wird.

Gleichzeitig wird der feste Ruß sicher aus dem Reaktor entfernt, abgekühlt und zur Auslieferung gelagert.

Verständnis der kritischen Variablen und Kompromisse

Der theoretische Prozess ist einfach, aber die tatsächliche Leistung hängt stark von der Steuerung wichtiger Variablen ab.

Die Herausforderung der Ausgangsmaterialqualität

Die größte Einzelvariable ist die Qualität des eingehenden Plastikmülls. Gemischte Kunststoffarten, hoher Feuchtigkeitsgehalt und Verunreinigungsgrade wirken sich direkt auf die Ausbeute und Qualität des Pyrolyseöls aus.

Ein konsistentes, sauberes Ausgangsmaterial führt zu einem konsistenten, hochwertigen Öl. Schlecht sortierter Abfall führt zu geringeren Ausbeuten und erfordert eine intensivere Reinigung.

Energiebilanz und Effizienz

Die Pyrolyse ist ein energieintensiver Prozess. Die Rentabilität einer Anlage hängt oft von ihrer Fähigkeit ab, eine positive Energiebilanz zu erzielen.

Hocheffiziente Anlagen sind darauf ausgelegt, fast das gesamte erzeugte Synthesegas zur Beheizung des Reaktors aufzufangen und zu verbrennen, wodurch ihre Abhängigkeit von externen Energiequellen erheblich reduziert wird.

Sicherheits- und Umweltkontrollen

Der Betrieb bei hohen Temperaturen und Drücken mit brennbaren Materialien erfordert robuste Sicherheits- und Kontrollsysteme.

Die ordnungsgemäße Handhabung von Emissionen sowie der sichere Umgang mit den Öl- und Gasprodukten sind sowohl für die Betriebssicherheit als auch für die Einhaltung von Umweltvorschriften unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Konstruktion und der Betriebsschwerpunkt einer Pyrolyseanlage sollten mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem Kraftstoff liegt: Priorisieren Sie fortschrittliche Sortiersysteme für das Ausgangsmaterial und investieren Sie in Technologien zur Destillation und Reinigung des Pyrolyseöls nach der Pyrolyse.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abfallreduzierung liegt: Konzipieren Sie einen robusten Reaktor, der einen vielfältigeren (aber immer noch voraufbereiteten) Kunststoffstrom verarbeiten kann, und akzeptieren Sie dabei mögliche Qualitätseinbußen beim Öl.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Betonen Sie ein Anlagendesign mit einem hochwirksamen Synthesegas-Recycling-System, um die externen Energiekosten zu minimieren.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen der Qualität des Ausgangsmaterials und der Prozesssteuerung der Schlüssel zur erfolgreichen Implementierung eines Plastikpyrolysesystems.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Hauptprodukt |

|---|---|---|

| 1. Vorbereitung | Schreddern & Trocknen des Kunststoffs | Sauberes, einheitliches Ausgangsmaterial |

| 2. Pyrolyse | Erhitzen im sauerstofffreien Reaktor (400-900°C) | Kohlenwasserstoffdämpfe |

| 3. Kondensation | Abkühlen der heißen Dämpfe | Pyrolyseöl & Synthesegas |

| 4. Sammlung | Trennen & Veredeln der Produkte | Öl, Synthesegas (Brennstoff), Ruß |

Bereit, Ihren Plastikmüll in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und Prozessoptimierung. Ob Sie eine neue Pyrolysemethode entwickeln oder Ihre Betriebsabläufe skalieren, unsere präzisen Heizsysteme, Reaktoren und Analysewerkzeuge können Ihnen helfen, höhere Ausbeuten und eine bessere Produktqualität zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK's Lösungen Ihre Ziele in der Plastikpyrolyse unterstützen und die Effizienz Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung