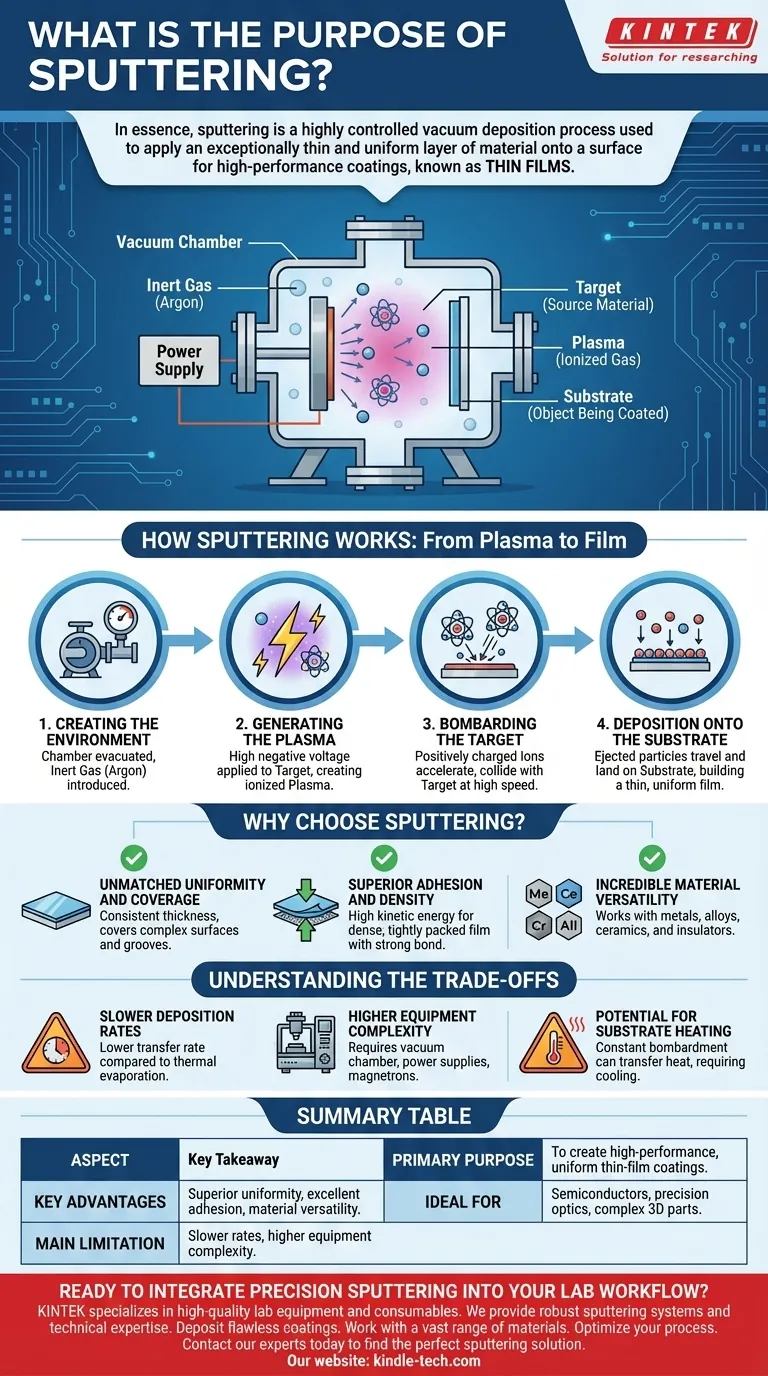

Im Wesentlichen ist Sputtern ein hochkontrollierter Vakuumbeschichtungsprozess, der verwendet wird, um eine außergewöhnlich dünne und gleichmäßige Materialschicht auf eine Oberfläche aufzubringen. Sein Hauptzweck ist die Herstellung von Hochleistungsbeschichtungen, bekannt als Dünnschichten, mit ausgezeichneter Reinheit, Dichte und Haftung für eine Vielzahl industrieller und wissenschaftlicher Anwendungen, von Computerchips bis zu optischen Linsen.

Die zentrale Herausforderung in der fortschrittlichen Fertigung besteht oft darin, eine makellose, atomdünne Beschichtung auf einer Oberfläche zu erzeugen. Sputtern löst dies nicht durch Schmelzen oder chemische Reaktion, sondern durch einen physikalischen Prozess – den energetischen Ionenbeschuss –, um Material präzise von einer Quelle auf ein Substrat zu übertragen, was eine unübertroffene Kontrolle und Materialvielfalt bietet.

Wie Sputtern funktioniert: Vom Plasma zum Film

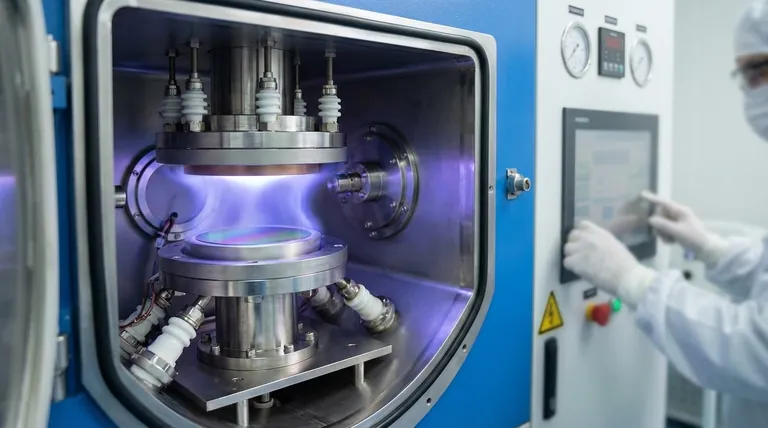

Sputtern ist eine Form der Physikalischen Gasphasenabscheidung (PVD). Der Prozess findet in einer versiegelten Vakuumkammer statt und beruht auf einer Abfolge sorgfältig kontrollierter physikalischer Ereignisse.

Die Umgebung schaffen

Zuerst wird die Kammer auf ein Hochvakuum evakuiert, um Luft und andere Verunreinigungen zu entfernen. Dann wird eine kleine, kontrollierte Menge eines inerten Prozessgases, am häufigsten Argon, in die Kammer geleitet.

Das Plasma erzeugen

Eine hohe negative Spannung wird an das Quellmaterial, das sogenannte Target, angelegt. Dieses elektrische Potenzial energetisiert die Kammer, entreißt den Argonatomen Elektronen und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das positiv geladene Argonionen enthält.

Das Target bombardieren

Diese positiv geladenen Ionen werden durch das elektrische Feld beschleunigt, wodurch sie mit hoher Geschwindigkeit mit dem negativ geladenen Target kollidieren. Man kann es sich wie eine Art Sandstrahlen im atomaren Maßstab vorstellen.

Abscheidung auf dem Substrat

Jeder Ionenaufprall überträgt genügend Energie, um Atome oder Moleküle aus dem Targetmaterial zu lösen. Diese ausgestoßenen Partikel bewegen sich geradlinig durch das Vakuum und landen auf dem zu beschichtenden Objekt, dem sogenannten Substrat, wo sie allmählich einen dünnen, gleichmäßigen Film aufbauen.

Warum Sputtern wählen? Die wichtigsten Vorteile

Ingenieure und Wissenschaftler wählen Sputtern, wenn die Qualität und Leistung der Beschichtung entscheidend sind. Es bietet mehrere deutliche Vorteile gegenüber anderen Abscheidungsmethoden.

Unübertroffene Gleichmäßigkeit und Abdeckung

Da die gesputterten Atome von der gesamten Oberfläche eines großen Targets ausgehen, ist der resultierende Film außergewöhnlich gleichmäßig in der Dicke. Dies ermöglicht eine konsistente Beschichtung selbst komplexer, nicht-ebener Oberflächen mit Merkmalen wie Rillen oder Stufen.

Überlegene Haftung und Dichte

Die gesputterten Partikel erreichen das Substrat mit erheblicher kinetischer Energie. Diese Energie hilft ihnen, einen dichten, fest gepackten Film mit einer sehr starken Bindung an die Substratoberfläche zu bilden, was verhindert, dass die Beschichtung abblättert oder sich ablöst.

Unglaubliche Materialvielfalt

Im Gegensatz zu einigen Prozessen, die auf Schmelzen beruhen, ist Sputtern ein physikalischer Prozess, der mit einer enormen Bandbreite von Materialien funktioniert. Es kann Metalle, Legierungen, Keramiken und andere isolierende Materialien mit hoher Reinheit abscheiden, was es zu einem Eckpfeiler der modernen Elektronik und Optik macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern nicht die Universallösung für jeden Beschichtungsbedarf. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Langsamere Abscheideraten

Im Vergleich zur thermischen Verdampfung, bei der Material einfach verdampft wird, ist Sputtern ein langsamerer, bewussterer Prozess. Die Materialübertragungsrate ist geringer, was die Prozesszeit und die Kosten für sehr dicke Beschichtungen erhöhen kann.

Höhere Gerätekomplexität

Ein Sputtersystem erfordert eine Vakuumkammer, Hochspannungsnetzteile, Gasflussregler und oft ein Magnetron zur Plasmabegrenzung. Dies macht die anfängliche Geräteinvestition erheblich höher als bei einfacheren Methoden wie der Galvanisierung.

Potenzielle Substratheizung

Der ständige Beschuss energetischer Partikel kann Wärme auf das Substrat übertragen. Obwohl es sich nicht um einen Schmelzprozess handelt, kann dies ein Problem sein, wenn wärmeempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden, was eine aktive Kühlung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung von Sputtern wird ausschließlich von den endgültigen Leistungsanforderungen der Beschichtung bestimmt.

- Wenn Ihr Hauptaugenmerk auf Präzision und Filmqualität liegt: Sputtern ist die überlegene Wahl für Anwendungen wie die Halbleiterfertigung, Präzisionsoptik und magnetische Speichermedien, bei denen Reinheit und Gleichmäßigkeit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Sputtern zeichnet sich durch eine gleichmäßige, konsistente Beschichtung von Teilen mit komplexen Formen aus, die für Sichtlinien-Abscheidungsmethoden schwierig sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung fortschrittlicher Materialien liegt: Sputtern ist eine der wenigen Techniken, die in der Lage ist, Hochleistungskeramiken, Dielektrika und andere Verbindungen abzuscheiden, die nicht leicht verdampft werden können.

Letztendlich ermöglicht Sputtern die Schaffung fortschrittlicher Materialien, indem es eine Kontrolle auf atomarer Ebene über die Struktur und Eigenschaften einer Oberfläche bietet.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primärer Zweck | Erstellung von Hochleistungs-, gleichmäßigen Dünnschichtbeschichtungen. |

| Wichtige Vorteile | Überlegene Gleichmäßigkeit, ausgezeichnete Haftung und unglaubliche Materialvielfalt (Metalle, Legierungen, Keramiken). |

| Ideal für | Anwendungen, die Präzision erfordern, wie Halbleiter, Präzisionsoptiken und komplexe 3D-Teile. |

| Haupteinschränkung | Langsamere Abscheideraten und höhere Gerätekomplexität im Vergleich zu einigen Methoden. |

Bereit, Präzisions-Sputtern in Ihren Laborablauf zu integrieren?

Sputtern ist der Goldstandard für die Herstellung von Hochleistungs-Dünnschichten, aber um konsistente Ergebnisse zu erzielen, sind zuverlässige Geräte und fachkundige Unterstützung erforderlich. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren in Forschung und Entwicklung, Halbleiterfertigung und Materialwissenschaft.

Wir bieten robuste Sputtersysteme und technisches Fachwissen, um Ihnen zu helfen:

- Makellose Beschichtungen abscheiden mit unübertroffener Gleichmäßigkeit und Haftung.

- Mit einer Vielzahl von Materialien arbeiten, von Metallen bis zu fortschrittlichen Keramiken.

- Ihren Prozess optimieren für maximale Effizienz und Ausbeute.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Forschung und Produktion verbessern können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für Ihre spezifische Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung