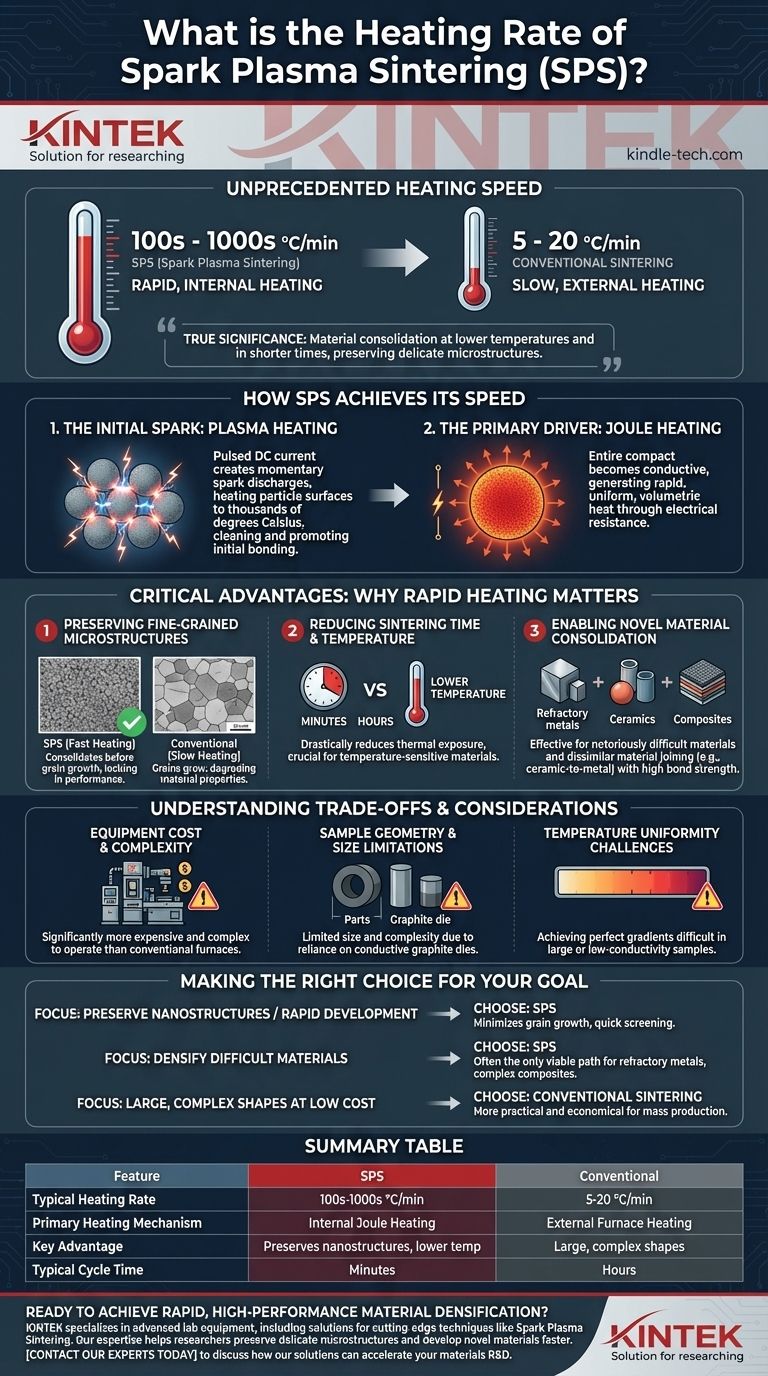

Kurz gesagt, die Aufheizrate beim Funkenerosionssintern (SPS) ist außergewöhnlich hoch. Während herkömmliche Öfen mit Raten von 5-20 °C pro Minute heizen, kann SPS Aufheizraten von Hunderten oder sogar Tausenden von Grad Celsius pro Minute erreichen, wodurch ein vollständiger Sinterzyklus in einem Bruchteil der Zeit abgeschlossen werden kann.

Die wahre Bedeutung der schnellen Erwärmung bei SPS liegt nicht nur in der Geschwindigkeit, sondern darin, wie sie den Sinterprozess grundlegend verändert. Dieser einzigartige Heizmechanismus ermöglicht die Materialkonsolidierung bei niedrigeren Gesamttemperaturen und in kürzeren Zeiten, was entscheidend für den Erhalt empfindlicher, hochleistungsfähiger Mikrostrukturen ist, die andernfalls zerstört würden.

Wie SPS seine beispiellose Heizgeschwindigkeit erreicht

Die schnelle Erwärmung ist kein Merkmal eines externen Ofens, sondern wird direkt im Material selbst erzeugt. Dies wird durch eine Kombination von zwei unterschiedlichen Heizmechanismen erreicht.

Der anfängliche Funke: Plasmaheizung

Der Prozess beginnt mit dem Leiten eines gepulsten Gleichstroms durch die leitfähige Matrize und den Pulverpressling. An den Kontaktpunkten zwischen einzelnen Pulverpartikeln ist der elektrische Widerstand hoch, was zu momentanen Funkenentladungen führt.

Diese Funken erzeugen lokalisiertes und momentanes Plasma, das die Oberflächen der Partikel auf Temperaturen von mehreren Tausend Grad Celsius erhitzt. Diese intensive, kurze Erwärmung reinigt und aktiviert die Partikeloberflächen, verdampft Verunreinigungen und fördert die anfängliche Bildung von „Hälsen“, die Partikel miteinander verbinden.

Der Hauptantrieb: Joulesche Erwärmung

Sobald die ersten Kontakte hergestellt sind, wird der gesamte Pulverpressling leitfähiger. Der primäre Heizmechanismus geht dann in die Joulesche Erwärmung über.

Dies ist dasselbe Prinzip, das dazu führt, dass ein Draht heiß wird, wenn Strom durch ihn fließt. Der elektrische Widerstand des Pulverpresslings als Ganzes erzeugt eine schnelle, gleichmäßige und volumetrische Wärme im gesamten Material.

Der entscheidende Vorteil: Warum schnelle Erwärmung wichtig ist

Die Geschwindigkeit von SPS ist ein Mittel zum Zweck. Die schnelle Erwärmung und die kurzen Verarbeitungszeiten erschließen erhebliche werkstoffwissenschaftliche Vorteile, die mit herkömmlichen Sinterverfahren nicht zu erreichen sind.

Erhalt feinkörniger Mikrostrukturen

Viele fortschrittliche Materialien verdanken ihre überlegenen Eigenschaften extrem kleinen oder nanoskaligen Kornstrukturen. Bei langsamer, konventioneller Erwärmung haben diese Körner Zeit, größer zu werden, was die endgültigen Eigenschaften des Materials beeinträchtigen kann.

Da SPS so schnell ist, verfestigt es das Pulver zu einem dichten Feststoff, bevor die Körner die Möglichkeit haben, zu wachsen. Dies ermöglicht es, die durch Prozesse wie das kryogene Mahlen erzeugten feinen Mikrostrukturen zu erhalten und die gewünschte Leistung zu sichern.

Reduzierung der Sinterzeit und -temperatur

Die lokalisierte Überhitzung an den Partikeloberflächen ermöglicht eine effektive Bindung und Verdichtung bei einer viel niedrigeren Gesamt-Massentemperatur im Vergleich zu herkömmlichen Methoden.

Die Kombination einer niedrigeren erforderlichen Temperatur mit einer Zykluszeit von Minuten anstelle von Stunden reduziert die thermische Belastung des Materials drastisch. Dies ist entscheidend für temperaturempfindliche oder reaktive Materialien.

Ermöglichung neuartiger Materialkonsolidierung

Der einzigartige Heizmechanismus macht SPS außergewöhnlich effektiv für Materialien, die notorisch schwer zu sintern sind. Dazu gehören hochschmelzende Metalle, bestimmte Keramiken und Gradientenverbundwerkstoffe.

Darüber hinaus verbessert der Prozess die Selbstdiffusion und ermöglicht das direkte Verbinden oder „Schweißen“ unterschiedlicher Materialien, wie z. B. Keramik-Metall, mit hoher Bindungsfestigkeit.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist SPS keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Kosten und Komplexität der Ausrüstung

Funkenerosionssintersysteme sind deutlich teurer und komplexer zu bedienen und zu warten als die herkömmlichen Öfen, die für das traditionelle Sintern verwendet werden.

Einschränkungen bei Probengeometrie und -größe

Der Prozess beruht auf einer leitfähigen Graphitmatrize, um das Pulver zu umschließen und den Strom zu leiten. Dies begrenzt naturgemäß die Größe und Komplexität der herstellbaren Teile, wobei einfache zylindrische Formen am häufigsten sind.

Herausforderungen bei der Temperaturgleichmäßigkeit

Obwohl die Erwärmung im Allgemeinen gleichmäßig ist, kann es schwierig sein, perfekte Temperaturgradienten bei größeren Proben oder Materialien mit sehr geringer elektrischer Leitfähigkeit zu erzielen. Dies kann zu geringfügigen Abweichungen in Dichte oder Mikrostruktur innerhalb eines einzelnen Teils führen.

Die richtige Wahl für Ihr Ziel treffen

SPS ist ein Spezialwerkzeug, das am besten für bestimmte Herausforderungen eingesetzt wird. Verwenden Sie diesen Leitfaden, um festzustellen, ob es zu Ihrem Ziel passt.

- Wenn Ihr Hauptaugenmerk auf dem Erhalt von Nanostrukturen oder feinen Körnern liegt: SPS ist die überlegene Wahl, da es das Kornwachstum minimiert, das langsamere Methoden plagt.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Materialentwicklung liegt: Die unglaublich kurze Zykluszeit von SPS macht es zu einem idealen Werkzeug, um schnell neue Zusammensetzungen und Formulierungen zu testen.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwieriger Materialien liegt: Für hochschmelzende Metalle, kovalente Keramiken oder komplexe Verbundwerkstoffe, die mit herkömmlichen Methoden nicht verdichtet werden können, ist SPS oft der einzig gangbare Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, komplexer Formen zu geringen Kosten liegt: Die traditionelle Pulvermetallurgie und das Ofensintern bleiben die praktischere und wirtschaftlichere Option.

Letztendlich ermöglicht Ihnen das Funkenerosionssintern die Herstellung fortschrittlicher Materialien, die mit herkömmlichen Techniken einfach nicht möglich sind.

Zusammenfassungstabelle:

| Merkmal | Funkenerosionssintern (SPS) | Konventionelles Sintern |

|---|---|---|

| Typische Aufheizrate | 100er - 1000er °C/min | 5 - 20 °C/min |

| Primärer Heizmechanismus | Interne Joulesche Erwärmung | Externe Ofenheizung |

| Hauptvorteil | Erhält Nanostrukturen, niedrigere Sintertemperatur | Geeignet für große, komplexe Formen |

| Typische Zykluszeit | Minuten | Stunden |

Bereit für eine schnelle, hochleistungsfähige Materialverdichtung?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für modernste Techniken wie das Funkenerosionssintern. Unser Fachwissen hilft Forschern und Ingenieuren wie Ihnen, empfindliche Mikrostrukturen zu erhalten und neuartige Materialien schneller zu entwickeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialforschung und -entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte