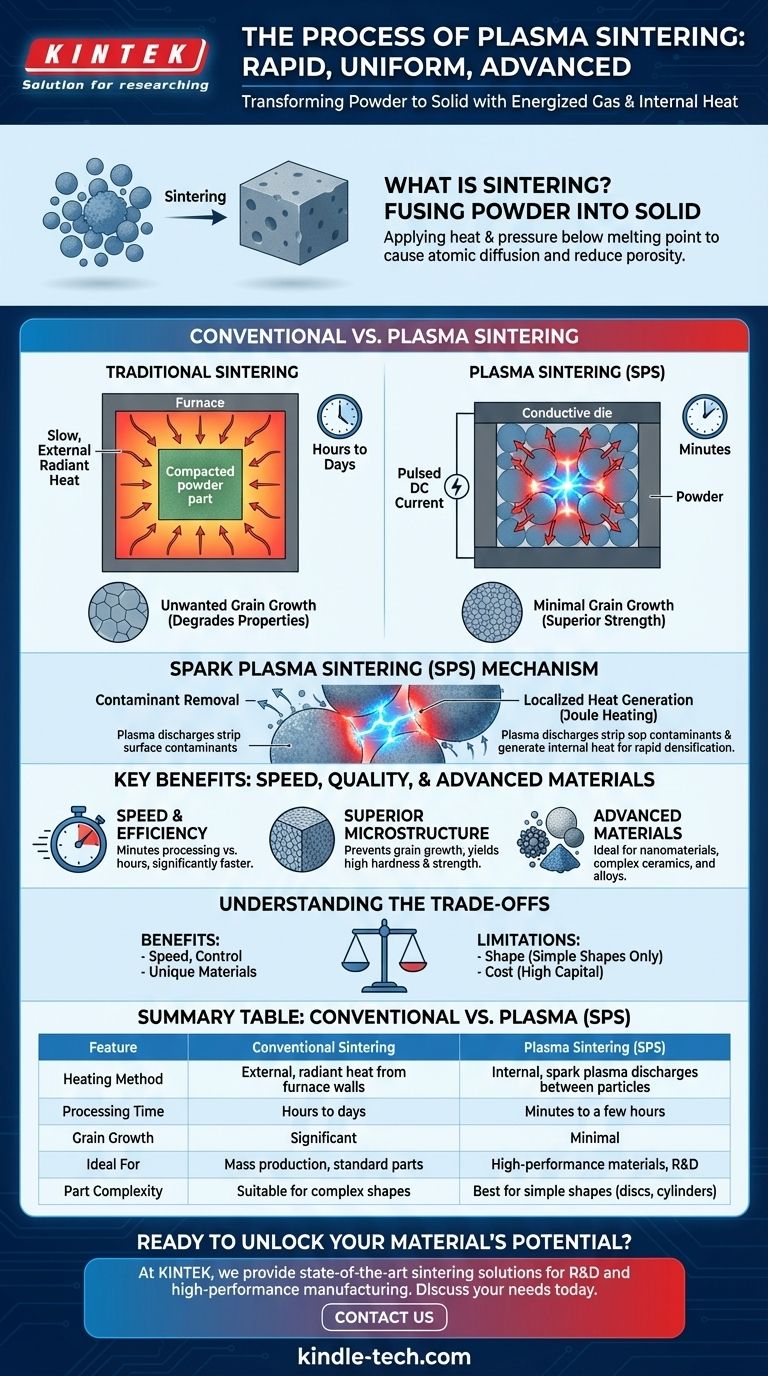

Im Kern ist Plasmasintern eine fortschrittliche Fertigungstechnik, die ein angeregtes, ionisiertes Gas – bekannt als Plasma – verwendet, um pulverförmige Materialien schnell zu erhitzen und zu einem festen, dichten Objekt zu verschmelzen. Im Gegensatz zum traditionellen Sintern, das auf langsamer, externer Erwärmung in einem Ofen beruht, erzeugt Plasmasintern intensive Hitze direkt im Pulver selbst. Dies ermöglicht deutlich schnellere Verarbeitungszeiten und eine überlegene Kontrolle über die Mikrostruktur des Endmaterials, wobei die gängigste Methode das Spark Plasma Sintering (SPS) ist.

Der grundlegende Unterschied zwischen konventionellem und Plasmasintern ist nicht das Ziel, sondern die Methode der Erwärmung. Während das traditionelle Sintern ein Material langsam von außen nach innen erhitzt, nutzt das Plasmasintern elektrische Energie, um Plasmaentladungen zwischen Pulverpartikeln zu erzeugen, die diese fast augenblicklich von innen nach außen erhitzen.

Die Grundlage: Das Ziel des Sinterns verstehen

Was ist Sintern?

Sintern ist ein Prozess, der eine Ansammlung von losem Pulver in eine feste, kohärente Masse umwandelt. Dies wird durch Anwendung von Hitze und Druck bei einer Temperatur unterhalb des Schmelzpunkts des Materials erreicht.

Die Hitze fördert die Bewegung oder Diffusion von Atomen über die Grenzen einzelner Pulverpartikel hinweg. Diese Atombewegung verschmilzt die Partikel effektiv miteinander, reduziert den Leerraum (Porosität) zwischen ihnen und erzeugt ein dichtes, festes Teil.

Der konventionelle Sinterprozess

In einem traditionellen Ofen wird ein verdichtetes Pulverteil (oft als „Grünling“ bezeichnet) platziert und langsam erhitzt. Die Hitze strahlt von den Ofenwänden ab und dringt allmählich in das Teil ein.

Dieser Prozess ist oft langsam und dauert viele Stunden oder sogar Tage. Die lange Exposition gegenüber hohen Temperaturen ist notwendig, um sicherzustellen, dass das gesamte Teil die erforderliche Temperatur erreicht, damit Atome diffundieren und das Teil vollständig dicht wird.

Wesentliche Einschränkungen der traditionellen Methode

Der Hauptnachteil des konventionellen Sinterns ist seine Geschwindigkeit. Die langen Heizzyklen sind nicht nur zeitaufwendig, sondern können auch zu einem kritischen Problem führen: unerwünschtes Kornwachstum.

Wenn das Material über längere Zeit hohen Temperaturen ausgesetzt wird, neigen die kleinen kristallinen Körner darin dazu, zu verschmelzen und größer zu werden. Dies kann die mechanischen Eigenschaften des Materials, wie seine Festigkeit und Härte, verschlechtern.

Wie Plasma das Spiel verändert: Der Spark Plasma Sintering (SPS) Mechanismus

Einführung von Plasma: Der vierte Aggregatzustand

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das so weit angeregt wurde, dass seine Atome ionisiert werden, wodurch eine hochleitfähige und reaktive Umgebung entsteht. Stellen Sie es sich als eine kontrollierte, mikroskopische Version eines Blitzes vor.

Die Rolle von Plasma beim Sintern

Bei der gängigsten Methode, dem Spark Plasma Sintering (SPS), wird das Pulver in eine leitfähige Matrize, typischerweise aus Graphit, gelegt. Ein hochamperiger, gepulster Gleichstrom (DC) wird dann durch die Matrize und das Pulver selbst geleitet.

Dies erzeugt momentane Funkenplasmaentladungen in den mikroskopischen Spalten zwischen den Pulverpartikeln. Diese Plasmasparken haben zwei entscheidende Effekte: Sie entfernen Verunreinigungen von den Partikeloberflächen und erzeugen intensive, lokalisierte Hitze genau an den Partikel-zu-Partikel-Kontakten.

Das Ergebnis: Schnelle und gleichmäßige Verdichtung

Da die Wärme intern und genau dort erzeugt wird, wo sie benötigt wird, konsolidiert sich das Pulver mit unglaublicher Geschwindigkeit, oft innerhalb weniger Minuten. Diese direkte, effiziente Erwärmung wird als Joule-Heizung bezeichnet.

Die Gesamttemperatur des Ofens und der Großteil des Materials können niedriger bleiben als beim konventionellen Sintern, und die Verweildauer bei Spitzentemperatur wird drastisch reduziert. Dies verhindert das unerwünschte Kornwachstum und bewahrt die feine Mikrostruktur des Ausgangspulvers.

Die Kompromisse verstehen

Hauptvorteil: Geschwindigkeit und Mikrostrukturkontrolle

Der größte Vorteil des Plasmasinterns ist die Kombination aus Geschwindigkeit und Qualität. Die Verarbeitungszeiten werden von Stunden auf Minuten reduziert, und die Fähigkeit, Kornwachstum zu vermeiden, ermöglicht die Herstellung von Materialien mit außergewöhnlich feinen Körnern, was zu überlegener Härte und Festigkeit führt.

Hauptvorteil: Verarbeitung fortschrittlicher Materialien

SPS ist besonders effektiv für die Konsolidierung von Materialien, die konventionell schwer zu sintern sind. Dazu gehören Nanomaterialien, deren einzigartige Eigenschaften bei Kornwachstum verloren gehen, sowie fortschrittliche Keramiken oder Verbundwerkstoffe.

Die primäre Einschränkung: Form und Maßstab

Die Haupteinschränkung von SPS ist die geometrische Komplexität. Der Prozess beruht auf dem Leiten eines Stroms durch eine einfache Matrize, daher eignet er sich am besten für die Herstellung einfacher Formen wie Scheiben, Zylinder und Blöcke. Die Herstellung großer oder komplexer Teile ist deutlich anspruchsvoller als mit anderen Methoden wie 3D-Druck oder Metallspritzguss.

Der Kostenfaktor

SPS-Systeme sind komplexer und haben höhere Anschaffungskosten als traditionelle Sinteröfen. Dies macht die Technologie besser geeignet für hochwertige Anwendungen in Forschung und fortschrittlicher Fertigung als für die Massenproduktion einfacher Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Sintermethode ist Ihr Endziel der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von Standardteilen liegt: Konventionelles Sintern bleibt eine robuste und skalierbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochleistungsfähiger Materialien mit überragender Festigkeit liegt: Plasmasintern (SPS) ist die ideale Technologie, um eine hohe Dichte zu erreichen und gleichzeitig eine feinkörnige Mikrostruktur zu bewahren.

- Wenn Ihr Hauptaugenmerk auf der schnellen Forschung und Entwicklung neuer Legierungen oder Verbundwerkstoffe liegt: Die Geschwindigkeit des Plasmasinterns macht es zu einem unvergleichlichen Werkzeug, um neue Materialformulierungen schnell zu iterieren und zu testen.

Letztendlich ist das Verständnis des grundlegenden Unterschieds im Heizmechanismus der Schlüssel zur Auswahl der richtigen Technologie, um Ihre Materialleistungsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Sintern | Plasmasintern (SPS) |

|---|---|---|

| Heizmethode | Externe, Strahlungswärme von Ofenwänden | Interne, Funkenplasmaentladungen zwischen Partikeln |

| Verarbeitungszeit | Stunden bis Tage | Minuten bis wenige Stunden |

| Kornwachstum | Erheblich aufgrund langer Hochtemperaturphasen | Minimal aufgrund schneller Verarbeitung |

| Ideal für | Kostengünstige Massenproduktion von Standardteilen | Hochleistungsmaterialien, Nanomaterialien, F&E |

| Teilekomplexität | Geeignet für komplexe Formen | Am besten für einfache Formen (Scheiben, Zylinder) |

Bereit, das Potenzial des Plasmasinterns für Ihre fortschrittlichen Materialien zu erschließen?

Bei KINTEK sind wir darauf spezialisiert, modernste Laborausrüstung, einschließlich fortschrittlicher Sinterlösungen, bereitzustellen, um den anspruchsvollen Anforderungen von Forschung und Hochleistungsfertigung gerecht zu werden. Ob Sie neue Legierungen entwickeln, mit Nanomaterialien arbeiten oder überlegene Materialeigenschaften anstreben, unsere Expertise kann Ihnen helfen, eine schnelle, präzise Verdichtung zu erreichen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre F&E beschleunigen und Ihre Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen