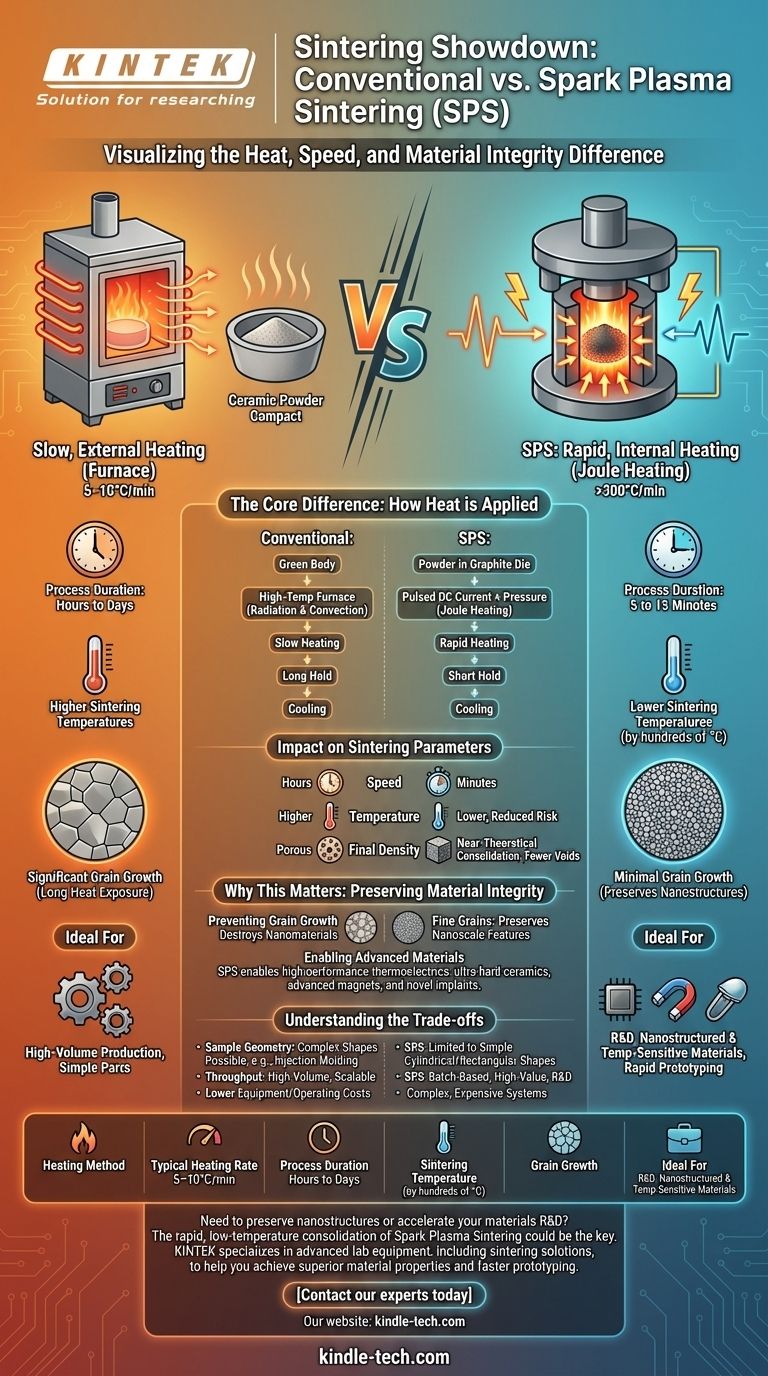

Im Grunde genommen liegt der Unterschied zwischen Spark Plasma Sintering (SPS) und konventionellem Sintern in der Heizmethode. SPS verwendet einen gepulsten Gleichstrom, um die Probe und ihre Form intern zu erhitzen, was ein extrem schnelles Aufheizen und Konsolidieren ermöglicht. Im Gegensatz dazu beruht das konventionelle Sintern auf einer langsamen, externen Erwärmung in einem Ofen, ein Prozess, der deutlich mehr Zeit und Energie in Anspruch nimmt.

Die Wahl zwischen diesen Methoden ist nicht nur eine Frage der Geschwindigkeit, sondern der Materialintegrität. Der schnelle Prozess bei niedriger Temperatur von SPS gibt Wissenschaftlern und Ingenieuren eine beispiellose Kontrolle, wodurch sie empfindliche Nanostrukturen erhalten und Hochleistungsmaterialien herstellen können, deren Herstellung mit konventionellen Techniken unmöglich ist.

Der Kernunterschied: Wie die Wärme zugeführt wird

Die grundlegende Unterscheidung, die alle anderen Vor- und Nachteile bedingt, ist der Mechanismus zur Zufuhr thermischer Energie an das Pulvermaterial.

Konventionelles Sintern: Langsame, externe Erwärmung

Beim konventionellen Sintern wird ein vorgepresster Teil, oft als „Grünling“ bezeichnet, in einen Hochtemperaturofen gelegt.

Die Wärme wird von externen Heizelementen durch Strahlung und Konvektion auf die Oberfläche des Teils übertragen. Dieser Prozess ist langsam, mit typischen Aufheizraten von 5–10 °C pro Minute.

Spark Plasma Sintering: Schnelle, interne Erwärmung

Beim SPS wird das Pulver in eine Graphitform gegeben, auf die dann sowohl mechanischer Druck als auch ein hochamperiger, gepulster Gleichstrom ausgeübt wird.

Die Erwärmung erfolgt intern durch Joule-Erwärmung, wenn der elektrische Strom durch die leitfähige Graphitform und in manchen Fällen durch das Pulver selbst fließt. Dieser direkte Heizmechanismus ermöglicht unglaublich hohe Aufheizraten, die oft 300 °C pro Minute überschreiten.

Die Auswirkungen auf die Sinterparameter

Dieser Unterschied in der Heizmethode hat tiefgreifende Konsequenzen für den gesamten Sinterprozess, von der Geschwindigkeit und Temperatur bis hin zur endgültigen Qualität des Materials.

Geschwindigkeit: Stunden vs. Minuten

Das konventionelle Sintern ist ein langwieriger Prozess. Das Erreichen der Zieltemperatur kann mehrere Stunden dauern, und das Material muss für eine längere Zeit gehalten werden, um sich zu verdichten. Der gesamte Zyklus kann von vielen Stunden bis zu mehreren Tagen dauern.

SPS ist um Größenordnungen schneller. Eine Zieltemperatur von 1200 °C kann in weniger als fünf Minuten erreicht werden. Die gesamte Prozesszeit, einschließlich Aufheizen, Halten und Abkühlen, beträgt oft nur 5 bis 15 Minuten.

Temperatur: Niedrigere Sintertemperaturen

Da der Druck gleichzeitig mit der schnellen Erwärmung ausgeübt wird, kann SPS die vollständige Verdichtung bei Temperaturen erreichen, die um mehrere hundert Grad niedriger sind als bei konventionellen Methoden.

Dieses geringere thermische Budget reduziert das Risiko unerwünschter Phasenumwandlungen, Zersetzung oder thermischer Spannungen im Endteil.

Enddichte: Konsolidierung nahe der theoretischen Dichte

Die Kombination aus Druck und den einzigartigen Effekten des gepulsten elektrischen Stroms (der zur Reinigung der Partikeloberflächen beitragen kann) ermöglicht es SPS, konsistent Materialien mit nahezu theoretischer Dichte herzustellen.

Dies bedeutet weniger innere Hohlräume oder Poren, was zu überlegenen mechanischen, optischen und elektrischen Eigenschaften führt.

Warum das wichtig ist: Erhaltung der Materialintegrität

Der Hauptvorteil von SPS liegt nicht nur in seiner Geschwindigkeit, sondern auch in seiner Fähigkeit, Pulver zu konsolidieren und gleichzeitig die Schädigung ihrer empfindlichen Mikrostrukturen zu minimieren.

Verhinderung des Kornwachstums

Beim konventionellen Sintern führt die lange Einwirkung hoher Temperaturen dazu, dass kleine Körner im Pulver größer werden, ein Prozess, der als Vergröberung bezeichnet wird. Dies zerstört die einzigartigen Eigenschaften von Nanomaterialien.

Die kurze Dauer des SPS-Prozesses ist seine Hauptstärke. Er konsolidiert das Pulver zu einem dichten Festkörper, bevor die Körner Zeit zum Wachsen haben, wodurch nanoskalige oder nanostrukturierte Merkmale im Endmaterial erhalten bleiben.

Ermöglichung fortschrittlicher Materialien

Durch die Verhinderung des Kornwachstums ist SPS unerlässlich für die Herstellung fortschrittlicher Materialien, deren Eigenschaften von ihrer feinen Mikrostruktur abhängen.

Dazu gehören Hochleistungs-Thermoelektrika, ultraharte Keramiken, fortschrittliche Magnete und neuartige biomedizinische Implantate, deren Leistung direkt von der Beibehaltung einer nanoskaligen Kornstruktur abhängt.

Die Abwägungen verstehen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Es hat spezifische Einschränkungen, die konventionelle Methoden in bestimmten Szenarien geeigneter machen.

Probengeometrie und -größe

SPS ist auf die einfachen zylindrischen oder rechteckigen Formen der teuren Graphitformen beschränkt, die bei dem Verfahren verwendet werden. Die Herstellung komplexer Formen ist schwierig und kostspielig. Das konventionelle Sintern kann komplexere Geometrien verarbeiten, die durch Verfahren wie den Spritzguss hergestellt wurden.

Material und Durchsatz

Der SPS-Prozess basiert typischerweise auf Chargen und eignet sich am besten für hochwertige Materialien in Forschung und Entwicklung oder für die Kleinserienproduktion. Für die volumenstarke, kostengünstige Herstellung einfacher Teile ist das konventionelle Ofensintern oft skalierbarer und wirtschaftlicher.

Ausrüstungs- und Betriebskosten

SPS-Systeme sind in der Anschaffung und Wartung deutlich komplexer und teurer als ein Standard-Hochtemperaturofen und eine hydraulische Presse.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sintermethode erfordert ein klares Verständnis Ihres Materials, Ihres Budgets und Ihrer Endanwendung.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger, nanostrukturierter oder temperaturempfindlicher Materialien liegt: SPS ist die überlegene Wahl aufgrund seiner Fähigkeit, feine Mikrostrukturen zu erhalten und schnell eine hohe Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken Produktion einfacher, robuster Keramik- oder Metallteile liegt: Das konventionelle Sintern bietet oft eine kostengünstigere und skalierbarere Lösung, bei der die Kontrolle der Mikrostruktur weniger kritisch ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentdeckung und dem Prototyping liegt: Die Geschwindigkeit von SPS ermöglicht eine deutlich schnellere Iteration, wodurch Sie Dutzende von Zusammensetzungen in der Zeit testen können, die für ein einziges konventionelles Experiment benötigt würde.

Letztendlich hängt Ihre Wahl davon ab, ob Ihr Ziel die effiziente Herstellung eines bekannten Materials oder die Entwicklung eines völlig neuen Materials mit präzise kontrollierten Eigenschaften ist.

Zusammenfassungstabelle:

| Parameter | Konventionelles Sintern | Spark Plasma Sintering (SPS) |

|---|---|---|

| Heizmethode | Langsame, externe Ofenheizung | Schnelle, interne Joule-Erwärmung durch gepulsten Gleichstrom |

| Typische Aufheizrate | 5–10 °C pro Minute | >300 °C pro Minute |

| Prozessdauer | Stunden bis Tage | 5 bis 15 Minuten |

| Sintertemperatur | Höher | Niedriger (um Hunderte von Grad) |

| Kornwachstum | Erheblich aufgrund langer Hitzeexposition | Minimal, erhält Nanostrukturen |

| Ideal für | Volumenproduktion einfacher Teile | F&E, nanostrukturierte & temperaturempfindliche Materialien |

Müssen Sie Nanostrukturen erhalten oder Ihre Materialforschung und -entwicklung beschleunigen? Die schnelle Konsolidierung bei niedriger Temperatur durch Spark Plasma Sintering könnte der Schlüssel zu Ihrem Durchbruch sein. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinterlösungen, um Ihnen zu helfen, überlegene Materialeigenschaften und schnelleres Prototyping zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die richtige Sintertechnologie Ihre Forschungs- und Entwicklungsziele voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Bedeutung der physikalischen Gasphasenabscheidung? Steigern Sie die Materialleistung mit Hochleistungsschichten

- Welche Rolle spielen ein Magnetrührer und sein Rührstab bei der Bewertung der Reaktionskinetik? Stammdaten-Genauigkeit

- Welche Faktoren beeinflussen das Sintern? Beherrschen Sie die Schlüsselvariablen für eine optimale Verdichtung

- Welches Gerät wird zum Testen echter Diamanten verwendet? Der definitive Leitfaden für Diamantentester & Verifizierung

- Welche Temperatur hat das Glassintern? Meistern Sie das präzise thermische Fenster für Ihr Glas

- Was ist der Arbeitsbereich des HF-Sputterns? Erweiterung Ihrer Dünnschichtfähigkeiten über Metalle hinaus

- Welche Temperaturbereiche bieten Tiefkühlschränke? Ein Leitfaden zur stabilen Probenkonservierung

- Was ist der Unterschied zwischen Pulvermetallurgie und Sintern? Entdecken Sie den Schlüssel zur effizienten Herstellung von Metallteilen