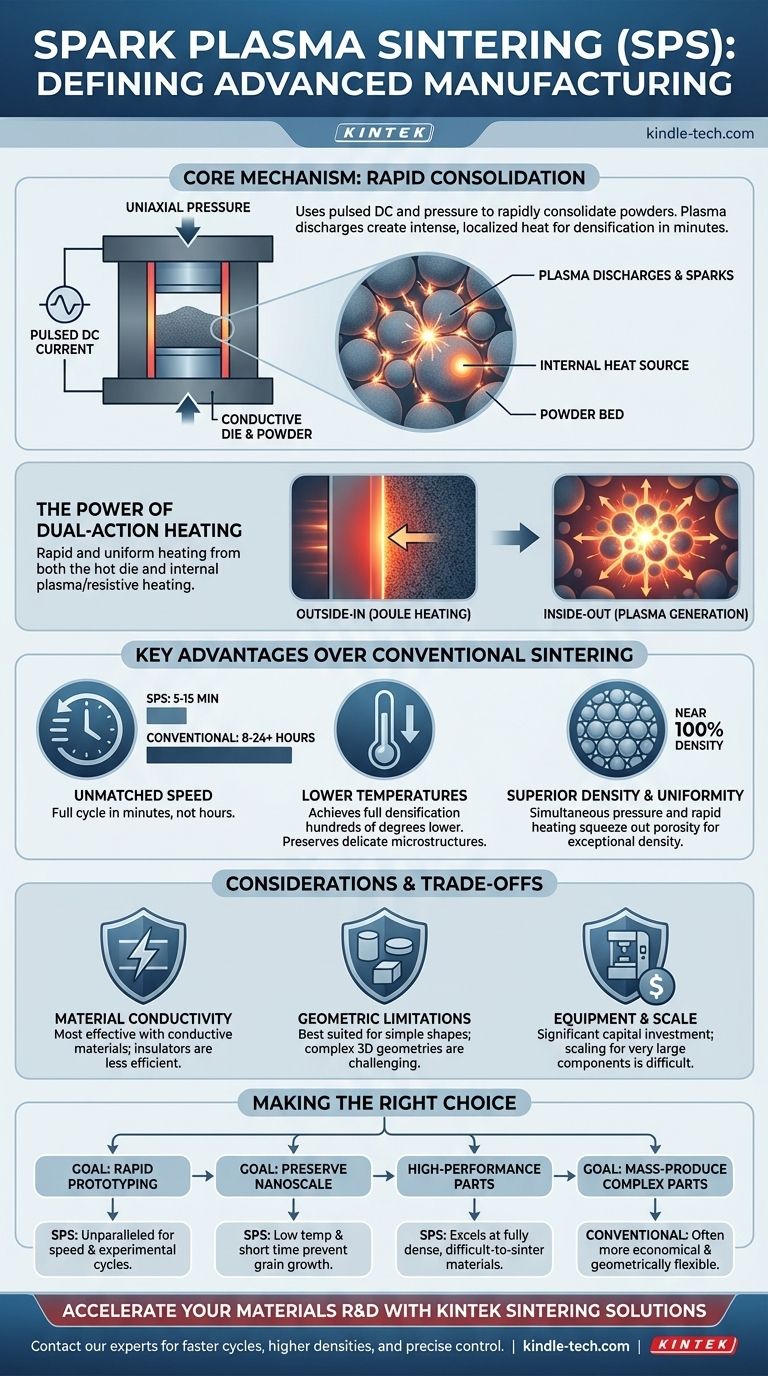

Im Kern ist das Spark Plasma Sintering (SPS) eine fortschrittliche Fertigungstechnik, die gepulsten Gleichstrom und uniaxialen Druck verwendet, um Pulver schnell zu einer dichten, festen Masse zu verdichten. Im Gegensatz zum traditionellen Sintern, das auf langsames, externes Erhitzen in einem Ofen über viele Stunden hinweg angewiesen ist, leitet SPS Elektrizität direkt durch das Pulver und seine Werkzeuge, wodurch intensive, lokalisierte Hitze entsteht, die den Prozess dramatisch beschleunigt.

Das entscheidende Merkmal des Plasmasinterns ist sein Heizmechanismus. Es erzeugt Plasmaentladungen in den mikroskopischen Spalten zwischen den Pulverpartikeln, wodurch eine hocheffiziente, interne Wärmequelle entsteht, die eine vollständige Verdichtung in Minuten statt Stunden ermöglicht, oft bei deutlich niedrigeren Gesamttemperaturen.

Wie das Plasmasintern den Prozess neu definiert

Traditionelles Sintern ist ein langsamer, methodischer Prozess des Backens von Pulvern, bis sie verschmelzen. Das Plasmasintern, auch bekannt als Field-Assisted Sintering Technique (FAST), verändert das Energiezufuhrsystem grundlegend für ein schnelleres und kontrollierteres Ergebnis.

Der Kernmechanismus: Strom, Druck und Plasma

Der Prozess beginnt mit dem Einfüllen eines Materialpulvers in eine leitfähige Matrize, typischerweise aus Graphit. Diese Anordnung wird zwischen zwei Elektroden in einer Vakuumkammer platziert.

Anschließend wird ein hochleistungsfähiger gepulster Gleichstrom (DC) durch die Elektroden angelegt. Gleichzeitig übt ein mechanisches System hohen uniaxialen Druck auf das Pulver aus.

Der elektrische Strom, der durch das Pulver fließt, erzeugt Funken in den Hohlräumen zwischen den einzelnen Partikeln. Diese Energie erzeugt winzige, lokalisierte Taschen von Hochtemperatur-Plasma, dem vierten Aggregatzustand der Materie.

Die Kraft der Doppelwirkungserwärmung

Diese Plasmaentladung, kombiniert mit dem elektrischen Widerstand des Pulvers und der Matrize (Joulesche Erwärmung), erzeugt einen unglaublich schnellen und gleichmäßigen Heizeffekt.

Das Material wird von außen nach innen durch die heiße Matrize und von innen nach außen durch die interne Plasmaerzeugung und Widerstandserwärmung erhitzt. Diese Doppelwirkung ist der Schlüssel zu seiner Geschwindigkeit und Effizienz.

Eine kontrollierte Umgebung

Der gesamte Prozess wird in einem Vakuum oder einer kontrollierten, inerten Atmosphäre durchgeführt. Dies verhindert Oxidation und gewährleistet die chemische Reinheit des Endmaterials, was bei der Arbeit mit reaktiven oder fortschrittlichen Materialien entscheidend ist.

Wesentliche Vorteile gegenüber dem konventionellen Sintern

Der einzigartige Mechanismus des SPS bietet mehrere signifikante Vorteile gegenüber den Methoden, die seit Jahrzehnten in der Keramik und Pulvermetallurgie eingesetzt werden.

Unübertroffene Geschwindigkeit

Der dramatischste Vorteil ist die Geschwindigkeit. Die schnellen Aufheizraten – oft Hunderte von Grad Celsius pro Minute – ermöglichen es, einen vollständigen Sinterzyklus in nur 5 bis 15 Minuten abzuschließen. Dies steht in starkem Kontrast zum konventionellen Ofensintern, das 8 bis 24 Stunden dauern kann.

Niedrigere Sintertemperaturen

Durch die so effiziente Energiezufuhr an den Partikeloberflächen kann SPS eine vollständige Verdichtung bei Temperaturen erreichen, die Hunderte von Grad niedriger sind als bei herkömmlichen Methoden. Dies ist entscheidend für die Erhaltung empfindlicher Mikrostrukturen, wie z. B. nanoskaliger Körner, die sonst durch längere Hochtemperatureinwirkung zerstört würden.

Überlegene Dichte und Gleichmäßigkeit

Die Kombination aus gleichzeitigem Druck und schneller, gleichmäßiger Erwärmung drückt die Porosität zwischen den Partikeln effektiv heraus. Dies führt zu Endprodukten, die außergewöhnlich dicht sind, oft nahe 100 % der theoretischen Dichte des Materials erreichen, mit einer hochhomogenen Mikrostruktur.

Abwägungen und Überlegungen

Obwohl leistungsstark, ist SPS keine Universallösung. Seine einzigartigen Funktionsprinzipien führen zu spezifischen Einschränkungen, die für jede potenzielle Anwendung berücksichtigt werden müssen.

Materialleitfähigkeit

Der "Funken"-Mechanismus ist am effektivsten bei Materialien, die zumindest eine gewisse elektrische Leitfähigkeit besitzen. Während isolierende Keramiken gesintert werden können, erfolgt die Erwärmung hauptsächlich durch die leitfähige Matrize. Dies ist weniger effizient und reduziert einige der Kernvorteile des Prozesses in Bezug auf Geschwindigkeit und Temperatur.

Geometrische Einschränkungen

Die Verwendung einer starren Matrize und die Druckanwendung entlang einer einzigen Achse (uniaxial) bedeuten, dass SPS am besten für die Herstellung einfacher Formen geeignet ist. Zylinder, Scheiben und rechteckige Blöcke sind üblich, aber hochkomplexe, dreidimensionale Geometrien sind schwierig direkt herzustellen.

Ausrüstung und Maßstab

SPS-Systeme sind hochspezialisiert und stellen im Vergleich zu herkömmlichen Öfen eine erhebliche Kapitalinvestition dar. Obwohl sie sich hervorragend für die Forschung im Labormaßstab und die Produktion kleiner Teile eignen, stellt die Skalierung der Technologie für sehr große Komponenten erhebliche technische und wirtschaftliche Herausforderungen dar.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig von den Prioritäten Ihres Projekts ab, wobei Materialeigenschaften, Geschwindigkeit, Kosten und Geometrie abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Materialentdeckung liegt: SPS ist ein unvergleichliches Werkzeug, das Dutzende von experimentellen Zyklen in der Zeit ermöglicht, in der ein konventioneller Ofen einen einzigen Zyklus abschließt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger oder feinkörniger Strukturen liegt: Die niedrigen Temperaturen und kurzen Verarbeitungszeiten von SPS sind unerlässlich, um Kornwachstum zu verhindern und die gewünschten Materialeigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, hochleistungsfähiger Teile aus fortschrittlichen Materialien liegt: SPS zeichnet sich durch die Herstellung vollständig dichter Komponenten aus schwer zu sinternden Keramiken, Legierungen und Verbundwerkstoffen aus.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, kostengünstiger Metallteile liegt: Traditionelle pulvermetallurgische Methoden wie Press-und-Sintern oder Metallspritzguss sind oft wirtschaftlicher und geometrisch flexibler.

Letztendlich bietet das Plasmasintern eine leistungsstarke Fähigkeit für die Materialverarbeitung, bei der Geschwindigkeit, Enddichte und Mikrostrukturkontrolle die kritischsten Erfolgsfaktoren sind.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Konventionelles Sintern |

|---|---|---|

| Prozesszeit | Minuten (5-15 Min.) | Stunden (8-24+ Stunden) |

| Sintertemperatur | Niedriger (um Hunderte von °C) | Höher |

| Enddichte | Sehr hoch (nahe 100%) | Niedriger |

| Mikrostrukturkontrolle | Ausgezeichnet (erhält nanoskalige Körner) | Begrenzt (Kornwachstum wahrscheinlich) |

Bereit, Ihre Materialforschung und -entwicklung mit überlegenem Sintern zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen für anspruchsvolle Forschung und Produktion. Unsere Expertise hilft Ihnen, schnellere Zyklen, höhere Dichten und präzise Mikrostrukturkontrolle für Keramiken, Legierungen und Verbundwerkstoffe zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sintertechnologie den Erfolg Ihres Projekts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile