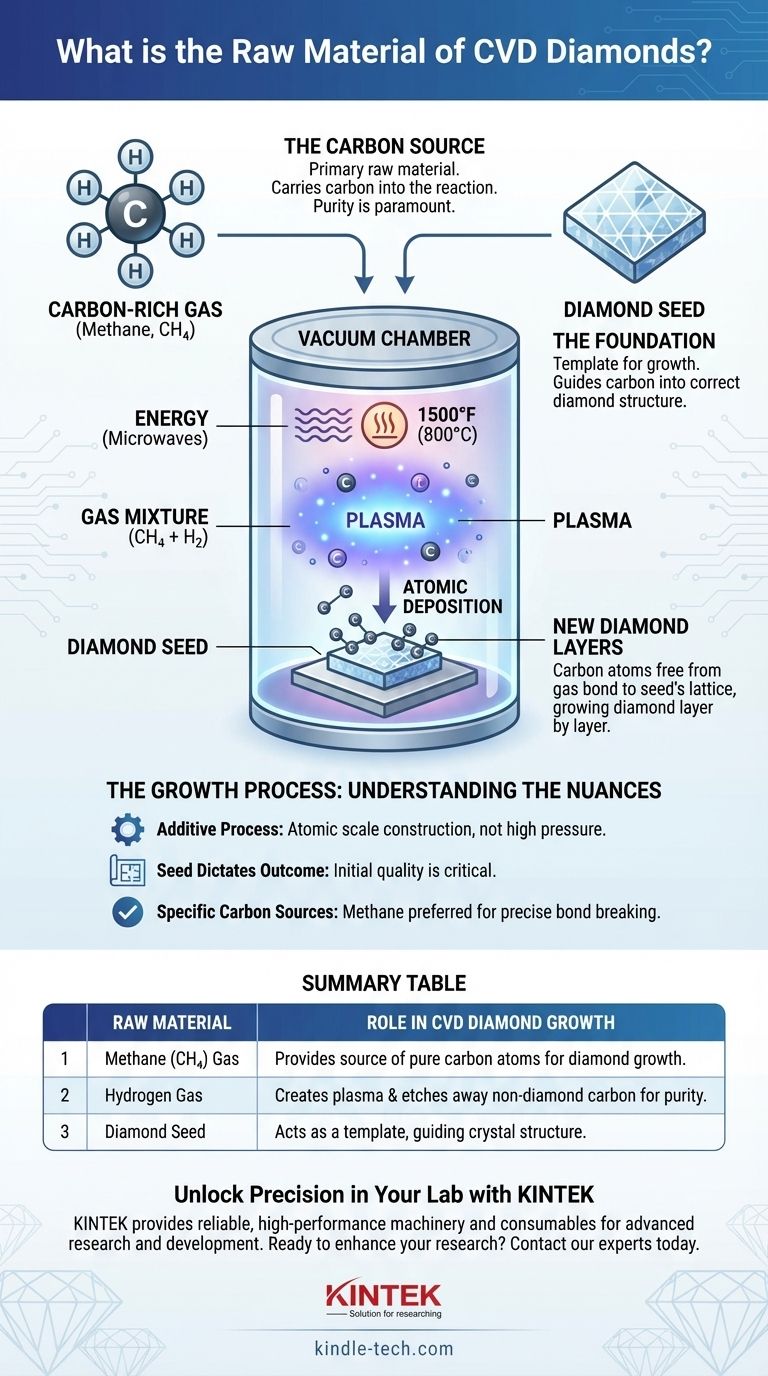

Die primären Rohstoffe für die Herstellung eines CVD-Diamanten sind ein kohlenstoffreiches Gas hoher Reinheit (typischerweise Methan) und ein kleiner, bereits existierender Splitter eines Diamanten, bekannt als „Samen“ (Seed). Diese Materialien werden in eine Vakuumkammer gebracht, wo intensive Energie genutzt wird, um das Gas aufzuspalten, wodurch sich Kohlenstoffatome auf dem Samen ablagern und einen neuen Diamanten Schicht für Atomschicht wachsen lassen.

Das Kernprinzip besteht nicht darin, Kohlenstoff zu schmelzen und neu zu formen, sondern ein spezialisiertes Gas als Quelle für einzelne Kohlenstoffatome zu verwenden. Diese Atome werden dann akribisch auf einer Diamantvorlage abgelegt, wodurch im Wesentlichen ein Edelstein mit exakt derselben Kristallstruktur wie ein natürlicher „herangezüchtet“ wird.

Die Kernbestandteile eines im Labor gezüchteten Diamanten

Das Verständnis des CVD-Prozesses erfordert einen Blick auf seine zwei wesentlichen Komponenten: die Quelle der Kohlenstoffatome und das Fundament, auf dem sie zusammengefügt werden.

Die Kohlenstoffquelle: Ein spezialisiertes Gas

Der primäre Rohstoff ist ein Kohlenwasserstoffgas, am häufigsten Methan (CH4), gemischt mit Wasserstoff.

Dieses Gas ist das Vehikel, das den Kohlenstoff in die Reaktion transportiert. Die Verwendung eines Gases anstelle eines Feststoffs wie Graphit ermöglicht extreme Präzision und Kontrolle über die Wachstumsumgebung.

Die Reinheit dieser Gase ist von größter Bedeutung, da Verunreinigungen, wie Stickstoff, in die Kristallstruktur des Diamanten eingebaut werden und seine endgültige Farbe und Klarheit beeinflussen können.

Das Fundament: Der Diamantsamen

Der Prozess beginnt mit einem Diamantsamen, einem sehr dünnen, flachen Splitter eines zuvor gezüchteten hochwertigen Diamanten (entweder natürlich oder im Labor gezüchtet).

Dieser Samen ist im Sinne des Verbrauchs kein Rohstoff, sondern vielmehr eine Vorlage. Sein vorhandenes Kristallgitter liefert den Bauplan, der die neuen Kohlenstoffatome in die korrekte, starre Diamantstruktur leitet.

Ohne diesen Samen würden sich die Kohlenstoffatome chaotisch verbinden und anstelle eines Edelsteins Graphit oder amorpher Kohlenstoff (Ruß) bilden.

Wie Gas und Samen zu einem Edelstein werden

Die Umwandlung von einfachem Gas in einen makellosen Diamanten erfolgt in einer hochkontrollierten Umgebung durch einen Prozess der atomaren Abscheidung.

Schaffung der Umgebung: Die Vakuumkammer

Der Diamantsamen wird in eine versiegelte Vakuumkammer gelegt. Die gesamte Luft wird entfernt, um eine Kontamination durch atmosphärische Gase zu verhindern.

Anschließend wird das kohlenstoffreiche Gasgemisch bei sehr niedrigem Druck in die Kammer eingeleitet.

Aktivierung des Kohlenstoffs: Plasma-Bildung

Energie, typischerweise in Form von Mikrowellen, wird verwendet, um das Gasgemisch auf extreme Temperaturen zu erhitzen – oft um 1500°F (etwa 800°C).

Diese intensive Energie bricht die molekularen Bindungen des Gases (z. B. spaltet Methan in Kohlenstoff und Wasserstoff) und erzeugt eine leuchtende Wolke chemisch reaktiver Ionen und Atome, bekannt als Plasma.

Der Wachstumsprozess: Atomare Abscheidung

Innerhalb dieses Plasmas werden einzelne Kohlenstoffatome von ihren ursprünglichen Molekülen gelöst.

Diese freien Kohlenstoffatome werden dann auf die etwas kühlere Oberfläche des Diamantsamens gezogen. Sie binden direkt an das Kristallgitter des Samens und erweitern dessen Struktur Atom für Atom.

Über Hunderte von Stunden bauen sich diese Schichten übereinander auf und lassen den Diamanten vertikal wachsen, bis die gewünschte Größe erreicht ist. Das begleitende Wasserstoffgas spielt eine entscheidende Rolle, indem es selektiv jeglichen Nicht-Diamant-Kohlenstoff wegätzt, der sich möglicherweise bilden möchte, und so die Reinheit des wachsenden Kristalls gewährleistet.

Verständnis der wichtigsten Nuancen

Obwohl das Prinzip des Prozesses einfach ist, hängt die Qualität des Endprodukts vollständig von Präzision und Kontrolle ab.

Es ist ein additiver Prozess

CVD ist im Grunde eine Form der additiven Fertigung auf atomarer Ebene. Es imitiert nicht den gewaltigen Druck der natürlichen Diamantenbildung. Stattdessen konstruiert es einen Diamanten mit unglaublicher Kontrolle.

Der Samen bestimmt das Ergebnis

Die Qualität des anfänglichen Diamantsamens ist entscheidend. Jegliche Unvollkommenheiten oder Spannungen in der Struktur des Samens können sich in den neuen Diamanten übertragen, während er wächst, was seine endgültige Qualität beeinflusst.

Nicht alle Kohlenstoffquellen funktionieren

Man kann nicht einfach irgendein kohlenstoffhaltiges Gas verwenden. Methan wird bevorzugt, da die chemischen Bindungen im Plasma relativ leicht zu brechen sind und der begleitende Wasserstoff für den Qualitätskontrollteil des Prozesses unerlässlich ist, um sicherzustellen, dass sich nur ein reines Diamantgitter bildet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rohstoffe gibt Aufschluss über die Natur des fertigen Edelsteins selbst.

- Wenn Ihr Hauptaugenmerk auf der Wissenschaft liegt: Denken Sie daran, dass CVD ein atomarer Konstruktionsprozess ist, der einen Diamantkristall direkt aus den Atomen eines sorgfältig ausgewählten Gases aufbaut.

- Wenn Ihr Hauptaugenmerk auf der Qualität liegt: Die Reinheit des Kohlenstoffquellen-Gases und die Perfektion des Diamantsamens sind die wichtigsten Faktoren, die die endgültige Klarheit und Farbe des Edelsteins bestimmen.

- Wenn Ihr Hauptaugenmerk auf dem „Rohstoff“ selbst liegt: Die wahren Ausgangszutaten sind ein Kohlenwasserstoffgas, Wasserstoff und eine Diamantvorlage, die alle durch Energie in einem Vakuum akribisch kontrolliert werden.

Dieser bemerkenswerte Prozess verwandelt einfaches Gas in eines der härtesten und brillantesten Materialien, die der Menschheit bekannt sind.

Zusammenfassungstabelle:

| Rohstoff | Rolle beim CVD-Diamantenwachstum |

|---|---|

| Methan (CH₄) Gas | Liefert die Quelle reiner Kohlenstoffatome für das Diamantenwachstum. |

| Wasserstoffgas | Erzeugt Plasma und ätzt Nicht-Diamant-Kohlenstoff weg, um die Reinheit zu gewährleisten. |

| Diamantsamen | Dient als Vorlage und leitet die Kristallstruktur, auf der der neue Diamant wachsen soll. |

Erschließen Sie Präzision für Ihr Labor mit KINTEK

Das Verständnis des komplizierten Prozesses des CVD-Diamantenwachstums unterstreicht die Bedeutung von Präzision, Reinheit und Kontrolle – dieselben Prinzipien, die wir auf alle unsere Laborgeräte anwenden. Ob Sie fortschrittliche Materialien erforschen oder neue Anwendungen entwickeln, KINTEK liefert die zuverlässigen, leistungsstarken Maschinen und Verbrauchsmaterialien, die Ihr Labor benötigt, um mit Zuversicht innovativ zu sein.

Bereit, Ihre Forschungsmöglichkeiten zu erweitern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

Andere fragen auch

- Was ist der Nutzen der CVD-Beschichtung? Steigerung der Haltbarkeit und Funktionalität Ihrer Komponenten

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-Reaktor? Erzielung einer vollständigen Verkapselung für komplexe Formen

- Wie erleichtert ein CVD-System Elektrodenmaterialien für mikrobielle Brennstoffzellen? Präzisions-Nanomaterialwachstum

- Was sind physikalische Methoden der Dünnschichtabscheidung? Ein Leitfaden zu PVD, Sputtern, Verdampfung & mehr

- Was sind die verschiedenen Arten von CVD-Reaktoren? Wählen Sie das richtige System für Ihre Anwendung

- Was sind die Vorteile der CVD-Beschichtung? Überlegene Härte und Gleichmäßigkeit für anspruchsvolle Anwendungen

- Welche Rolle spielt ein LPCVD-System beim Wachstum von LS SiN? Erschließen Sie überlegene Filmgleichmäßigkeit und präzise Kontrolle

- Was ist die vollständige Form von HFCVD? Ein Leitfaden zur Heißdraht-chemischen Gasphasenabscheidung