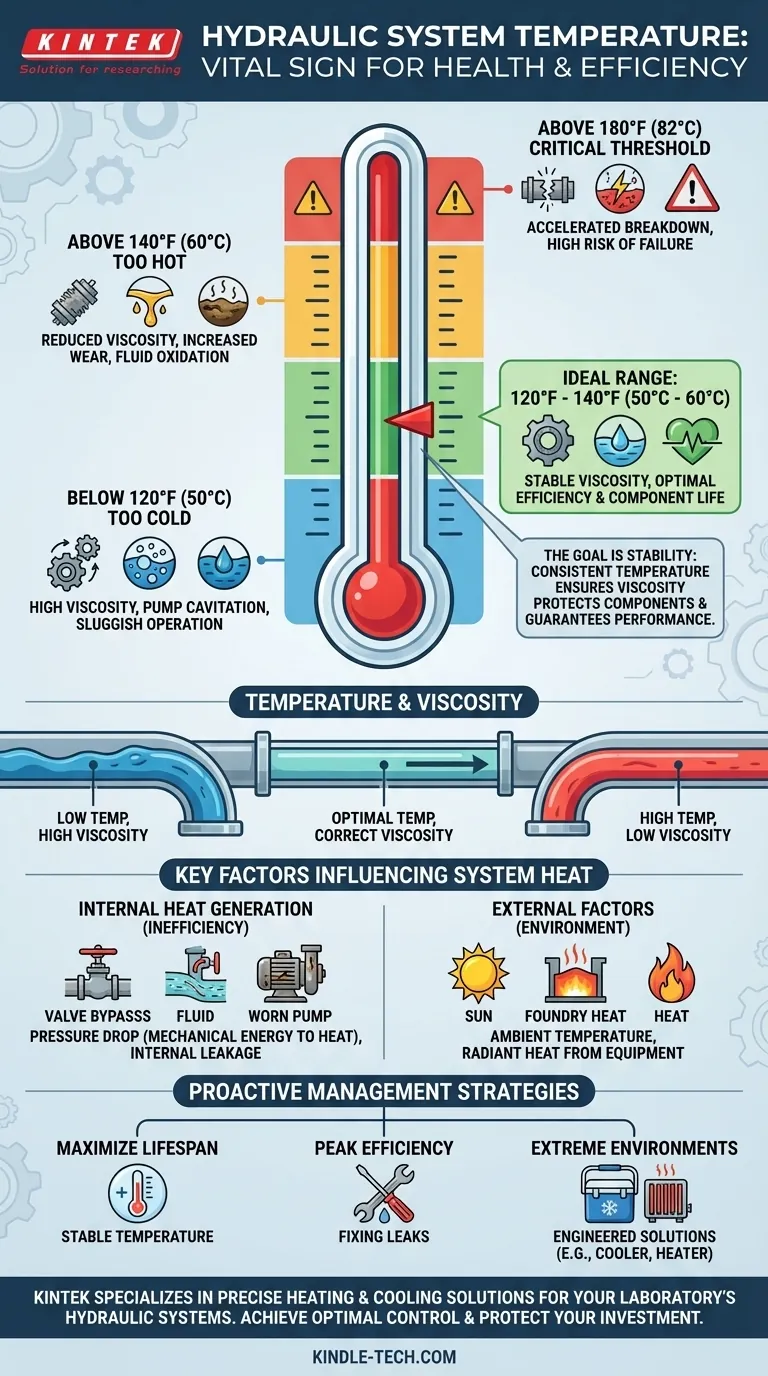

In den meisten industriellen Anwendungen liegt die ideale Betriebstemperatur für ein Hydrauliksystem zwischen 50°C und 60°C (120°F und 140°F). Obwohl Systeme auch außerhalb dieses Bereichs funktionieren können, ist das Überschreiten von 82°C (180°F) ein kritischer Schwellenwert, bei dem sich der Flüssigkeitsabbau beschleunigt und Komponentenschäden ein erhebliches Risiko darstellen.

Die spezifische Temperatur eines Hydrauliksystems ist weniger wichtig als seine Stabilität. Das Hauptziel ist es, eine konstante Temperatur innerhalb des optimalen Bereichs aufrechtzuerhalten, um sicherzustellen, dass die Viskosität der Hydraulikflüssigkeit stabil bleibt, die Komponenten geschützt werden und eine vorhersehbare Leistung gewährleistet ist.

Warum die Temperatur ein kritischer Gesundheitsindikator ist

Die Temperatur eines Hydrauliksystems ist ein direkter Indikator für seine Betriebseffizienz. Jede Einheit Abwärme ist eine Einheit verschwendeter Energie, die oft durch Ineffizienzen innerhalb des Systems selbst erzeugt wird.

Die zentrale Rolle der Viskosität

Viskosität ist der Widerstand einer Flüssigkeit gegen das Fließen. Die Temperatur hat den größten Einfluss auf die Viskosität Ihres Hydrauliköls.

Das gesamte System – von der Pumpe über die Motoren bis zu den Dichtungen – ist darauf ausgelegt, mit der Flüssigkeit bei einer bestimmten Viskosität zu arbeiten. Die Aufrechterhaltung der richtigen Temperatur ist grundlegend für die Aufrechterhaltung der richtigen Viskosität.

Die Gefahren hoher Temperaturen

Wenn Hydraulikflüssigkeit zu heiß wird, sinkt ihre Viskosität, was bedeutet, dass sie zu dünn wird. Dies führt zu einer Kaskade von Problemen.

Dünne Flüssigkeit kann keinen ausreichenden Schmierfilm zwischen beweglichen Teilen aufrechterhalten, was zu erhöhter Reibung und Verschleiß führt. Sie kann auch interne Dichtungen in Pumpen, Zylindern und Ventilen umgehen, was zu Druckverlust, Effizienzverlust und Kontrollverlust führt.

Am kritischsten ist, dass Temperaturen über 82°C (180°F) die Oxidation der Flüssigkeit dramatisch beschleunigen. Dieser chemische Abbau erzeugt Schlamm und Lack, der Filter verstopft, Ventile verklebt und einen vorzeitigen Komponentenausfall verursacht.

Die Probleme bei niedrigen Temperaturen

Wenn das System zu kalt ist, steigt die Viskosität der Flüssigkeit, was bedeutet, dass sie zu dick wird. Dieser Zustand belastet das System ebenfalls.

Dicke, kalte Flüssigkeit ist für die Pumpe schwer aus dem Reservoir zu saugen, was zu Unterversorgung und Kavitation führen kann – der Bildung und dem Kollaps von Dampfblasen, die interne Pumpenkomponenten erodieren können.

Diese hohe Viskosität erhöht auch den Druck, der erforderlich ist, um die Flüssigkeit durch das System zu bewegen, verschwendet Energie und verursacht träge, unempfindliche Bewegungen der Aktuatoren, bis das System aufgewärmt ist.

Schlüsselfaktoren, die die Systemwärme beeinflussen

Zu verstehen, woher die Wärme kommt, ist der erste Schritt zu ihrer Bewältigung. Wärme in einem Hydrauliksystem wird intern durch Ineffizienz erzeugt und extern aus der Umgebung aufgenommen.

Interne Wärmeerzeugung

Die überwiegende Mehrheit der Wärme wird intern erzeugt, wenn Flüssigkeit von einem Bereich hohen Drucks zu einem Bereich niedrigen Drucks fließt, ohne nützliche Arbeit zu verrichten. Dieser Druckabfall ist eine direkte Umwandlung von mechanischer Energie in Wärme.

Häufige Quellen sind Überdruckventile, die Flüssigkeit umleiten, Durchflussregelungen und interne Leckagen in verschlissenen Pumpen oder Motoren. Ein effizientes System ist per Definition ein kühleres System.

Die Rolle des Reservoirs

Das Hydraulikreservoir (oder der Tank) ist die erste Verteidigungslinie des Systems gegen Wärme. Es bietet eine große Oberfläche, über die Wärme an die Umgebungsluft abgegeben werden kann.

Ein richtig dimensioniertes Reservoir ermöglicht der Flüssigkeit genügend "Verweilzeit", um abzukühlen und eingeschlossene Luft entweichen zu lassen, bevor sie wieder in die Pumpe gesaugt wird.

Umwelt- und externe Faktoren

Die Umgebungstemperatur der Betriebsumgebung ist ein wichtiger Faktor. Ein System, das in einer heißen Gießerei betrieben wird, nimmt Wärme auf, während eines in einem kalten Klima sie ständig verliert.

Strahlungswärme von nahegelegenen Motoren oder anderen Geräten kann ebenfalls eine erhebliche thermische Belastung für das System darstellen.

Die richtige Wahl für Ihr System treffen

Proaktives Temperaturmanagement bedeutet nicht, eine perfekte Zahl zu erreichen; es geht darum, Ihre Betriebsziele zu verstehen und eine stabile Umgebung für Ihre Ausrüstung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Komponentenlebensdauer liegt: Ihr Ziel ist Stabilität. Versuchen Sie, das System konstant im Bereich von 50-60°C (120-140°F) zu halten, um Flüssigkeitsabbau und Verschleiß zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Spitzenleistung liegt: Untersuchen Sie die Wärmequellen. Hohe Temperaturen sind oft ein Symptom von Druckabfällen, daher wird das Auffinden und Beheben interner Leckagen oder ineffizienter Schaltungsdesigns sowohl die Temperaturen senken als auch den Energieverbrauch reduzieren.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in extremen Umgebungen liegt: Sie müssen technische Lösungen einsetzen. Dies bedeutet die Installation von richtig dimensionierten Wärmetauschern (Kühlern), Tankheizungen und möglicherweise die Verwendung von Mehrbereichs-Hydraulikflüssigkeiten, die darauf ausgelegt sind, die Viskosität über einen breiteren Temperaturbereich aufrechtzuerhalten.

Letztendlich ist die Behandlung der Systemtemperatur als Vitalzeichen der Schlüssel zur Gewährleistung seiner langfristigen Gesundheit und Zuverlässigkeit.

Zusammenfassungstabelle:

| Temperaturbereich | Zustand | Primäre Auswirkung |

|---|---|---|

| Unter 50°C (120°F) | Zu kalt | Hohe Viskosität, Pumpenkavitation, träger Betrieb |

| 50°C - 60°C (120°F - 140°F) | Idealer Bereich | Stabile Viskosität, optimale Effizienz & Komponentenlebensdauer |

| Über 60°C (140°F) | Zu heiß | Reduzierte Viskosität, erhöhter Verschleiß, Flüssigkeitsoxidation |

| Über 82°C (180°F) | Kritisch | Beschleunigter Flüssigkeitsabbau, hohes Risiko von Komponentenausfällen |

Läuft Ihr Hydrauliksystem zu heiß oder zu kalt? Instabile Temperaturen führen zu Energieverschwendung, vorzeitigem Verschleiß und kostspieligen Ausfallzeiten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Heiz- und Kühllösungen, die die Hydrauliksysteme Ihres Labors benötigen, um zuverlässig und effizient zu arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, eine optimale Temperaturregelung zu erreichen und Ihre Investition zu schützen. Kontaktieren Sie uns über unser Kontaktformular!

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 5L Kühlumlaufkühler Kühlwasserbad-Umlaufkühler für Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 80L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

- 10L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für konstante Temperaturreaktion bei hohen und niedrigen Temperaturen

Andere fragen auch

- Wie spezifiziert man eine Spritzgießmaschine? Ein Schritt-für-Schritt-Leitfaden zur Auswahl der richtigen Schließkraft, Schussgröße und des richtigen Antriebssystems

- Was ist der Unterschied zwischen Sintern und Verdichten? Ein Leitfaden zum zweistufigen Pulvermetallurgie-Prozess

- Was ist die Funktion einer Laborhydraulikpresse bei der Vorbereitung von Metallpulverpellets? Verbesserung der Laserabtragung Präzision

- Was sind die Hauptanwendungen einer Labor-Hydraulikpresse bei der Vorbereitung von Na3OBr-Vorläufern? Verbesserung der Synthese.

- Wie ist eine hydraulische Presse aufgebaut? Ein Leitfaden zu ihren Kernsystemen und der Krafterzeugung

- Wie bereitet man RFA-Proben vor? Meistern Sie die zwei Schlüsselmethoden für genaue Ergebnisse

- Warum ist eine Labor-Hydraulikpresse für Ti2AlN-Keramiken notwendig? Sicherstellung der strukturellen Integrität & hohen Dichte

- Warum wird eine uniaxial hydraulische Presse für LLZTO-Pulver verwendet? Erzielung hoher Grün-Dichte für Keramerfolg