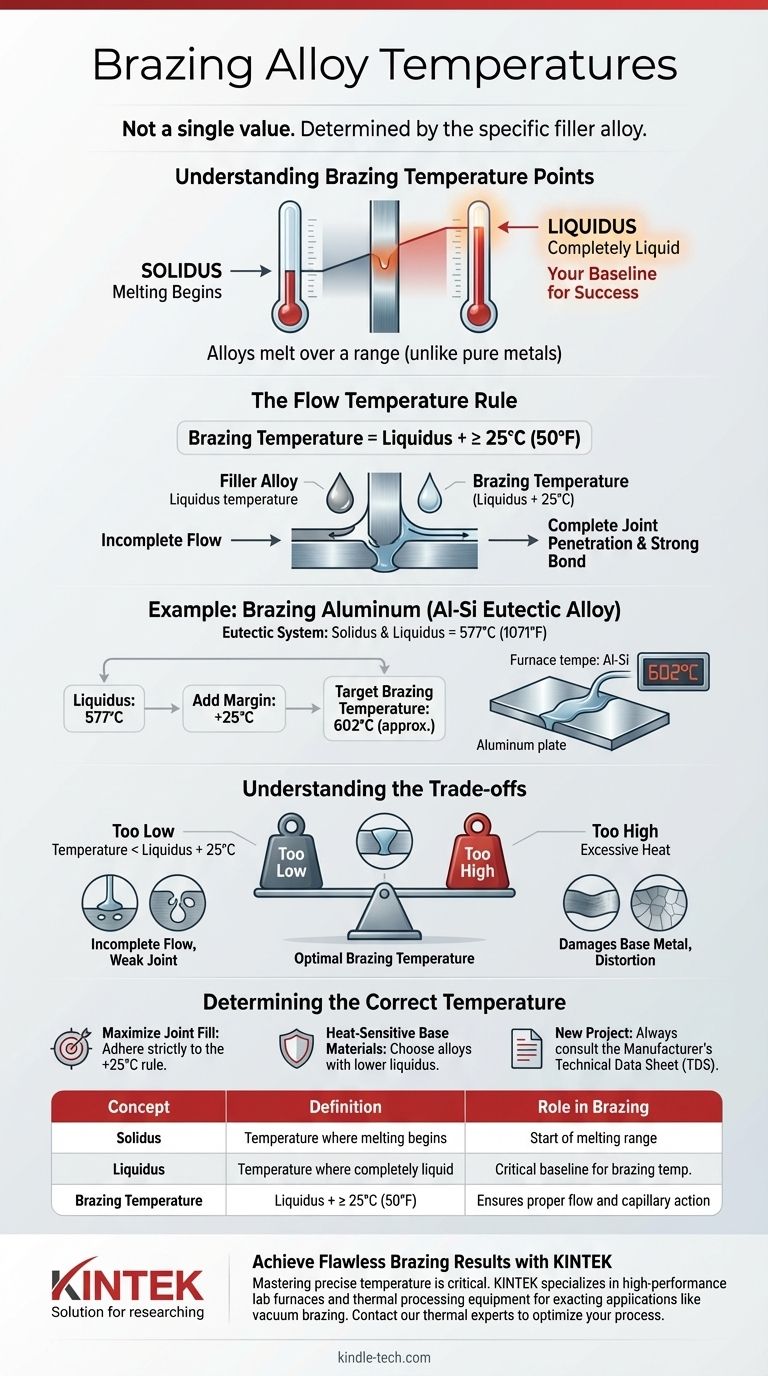

Die Löttemperatur ist kein Einzelwert, sondern wird durch die spezifische verwendete Fülllegierung bestimmt. Die korrekte Löttemperatur wird immer leicht über der Liquidus-Temperatur der Legierung eingestellt – dem Punkt, an dem sie vollständig flüssig wird. In der Regel sollte die Zieltemperatur mindestens 25 °C (50 °F) über dem angegebenen Liquiduspunkt der Legierung liegen, um einen ordnungsgemäßen Fluss zu gewährleisten.

Das Kernprinzip der Löttemperatur besteht nicht darin, eine universelle Zahl zu erreichen, sondern die Wärme basierend auf den spezifischen Schmelzeigenschaften Ihrer gewählten Fülllegierung präzise zu steuern. Der Erfolg hängt davon ab, dass die Temperatur heiß genug ist, damit die Legierung frei fließen kann, aber nicht so heiß, dass die zu verbindenden Grundmetalle beschädigt werden.

Was definiert eine Löttemperatur?

Um den Lötprozess richtig zu steuern, müssen Sie die beiden kritischen Temperaturpunkte jeder Hartlötlegierung verstehen: den Solidus und den Liquidus.

Die Rolle von Solidus und Liquidus

Im Gegensatz zu reinen Metallen, die bei einer einzigen Temperatur schmelzen, schmelzen Hartlötlegierungen über einen Bereich. Der Solidus ist die Temperatur, bei der die Legierung zu schmelzen beginnt. Der Liquidus ist die Temperatur, bei der die Legierung vollständig flüssig wird.

Die "Liquidus"-Temperatur: Ihre Basislinie

Die Liquidustemperatur ist die wichtigste Information. Dies ist der Punkt, an dem das Füllmetall vollständig in einen flüssigen Zustand übergegangen ist und durch Kapillarwirkung in die Fuge fließen kann.

Die Regel der Fließtemperatur

Um ein vollständiges Schmelzen zu gewährleisten und einen guten Fluss zu fördern, ist es Industriestandard, die Baugruppe auf eine Temperatur zu erhitzen, die mindestens 25 °C (50 °F) über dem Liquidus der Fülllegierung liegt. Dieser Puffer stellt sicher, dass die gesamte Füllung schmilzt und genügend Wärmeenergie besitzt, um die Fuge vollständig zu durchdringen.

Ein praktisches Beispiel: Löten von Aluminium

Die Prinzipien der Löttemperatur lassen sich am besten an einem realen Beispiel, wie dem Vakuumlöten von Aluminiumkomponenten, verstehen.

Die Al-Si-Eutektische Legierung

Ein gängiger Füllstoff zum Löten von Aluminium ist eine Aluminium-Silizium (Al-Si)-Legierung. Eine Legierung mit 11,7 % Silizium ist ein eutektisches System, was bedeutet, dass ihre Solidus- und Liquidustemperaturen gleich sind: 577 °C (1071 °F).

Berechnung der Löttemperatur

Mit unserer Regel können wir die richtige Löttemperatur für diese spezifische Legierung bestimmen. Wir nehmen die Liquidustemperatur und addieren unseren Sicherheitsabstand.

- 577 °C (Liquidus) + 25 °C = 602 °C (Löttemperatur)

Daher sollte der Ofen oder Brenner so eingestellt werden, dass die gesamte Baugruppe auf etwa 602 °C gebracht wird, um eine erfolgreiche Verbindung mit diesem speziellen Füllstoff zu gewährleisten.

Warum diese Legierung funktioniert

Diese Al-Si-Legierung wird gewählt, weil ihr Schmelzpunkt (577 °C) deutlich niedriger ist als der der zu verbindenden Aluminium-Grundmetalle. Dies ermöglicht es dem Füllstoff, vollständig flüssig zu werden, während die Grundmaterialien fest bleiben, was die grundlegende Anforderung jeder Lötoperation ist.

Die Kompromisse verstehen

Das Erreichen der richtigen Temperatur ist ein Balanceakt. Eine Abweichung in beide Richtungen birgt erhebliche Risiken für die Qualität und Integrität der Verbindung.

Zu niedrig: Unvollständiger Fluss

Wenn die Löttemperatur den Liquiduspunkt nicht ausreichend überschreitet, wird das Füllmetall zähflüssig. Dies führt zu einer unvollständigen Kapillarwirkung, hinterlässt Hohlräume und erzeugt eine schwache, unzuverlässige Verbindung, die wahrscheinlich unter Belastung versagt.

Zu hoch: Beschädigung des Grundmetalls

Übermäßige Hitze ist gleichermaßen gefährlich. Überhitzung kann zu Verformungen, Verzerrungen oder Kornwachstum in den Grundmetallen führen, wodurch deren strukturelle Integrität beeinträchtigt wird. Im schlimmsten Fall können Sie die Grundmetalle versehentlich schmelzen und die Teile zerstören.

Bestimmung der richtigen Temperatur für Ihr Projekt

Die Wahl der richtigen Temperatur hängt von Ihren Materialien und Ihrem Ziel ab. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer maximalen Fugenfüllung liegt: Halten Sie sich strikt an die Regel, Ihre Prozesstemperatur mindestens 25 °C (50 °F) über dem Liquidus der Legierung einzustellen, um einen starken Kapillarfluss zu fördern.

- Wenn Sie mit wärmeempfindlichen Grundmaterialien arbeiten: Wählen Sie eine Fülllegierung mit einer niedrigeren Liquidustemperatur, um die thermische Belastung der zu verbindenden Komponenten zu minimieren.

- Wenn Sie eine neue Legierung für ein Projekt auswählen: Konsultieren Sie immer das Technische Datenblatt (TDS) des Herstellers. Es enthält die genauen Solidus- und Liquidustemperaturen, die die Grundlage für alle Ihre Berechnungen bilden.

Das Beherrschen dieser Temperaturbeziehungen ist der Schlüssel zur Herstellung consistently starker und zuverlässiger Hartlötverbindungen.

Zusammenfassungstabelle:

| Konzept | Definition | Rolle beim Löten |

|---|---|---|

| Solidus | Temperatur, bei der die Legierung zu schmelzen beginnt. | Markiert den Beginn des Schmelzbereichs. |

| Liquidus | Temperatur, bei der die Legierung vollständig flüssig ist. | Kritische Basislinie für die Einstellung der Löttemperatur. |

| Löttemperatur | Liquidus + mindestens 25 °C (50 °F). | Gewährleistet ordnungsgemäßen Fluss und Kapillarwirkung für eine starke Verbindung. |

Erzielen Sie makellose Lötergebnisse mit KINTEK

Die Beherrschung der präzisen Temperatur für Ihre Hartlötlegierung ist entscheidend für die Herstellung starker, zuverlässiger Verbindungen. Ob Sie mit Aluminium, Hochtemperaturlegierungen oder anderen Materialien arbeiten, die richtige Ausrüstung gewährleistet eine konsistente und genaue Wärmeregelung.

Bei KINTEK sind wir auf Hochleistungs-Laboröfen und thermische Verarbeitungsgeräte spezialisiert, die für anspruchsvolle Anwendungen wie das Vakuumlöten entwickelt wurden. Unsere Lösungen helfen Ihnen, die Zieltemperatur präzise zu erreichen und zu halten – sicher über dem Liquiduspunkt – um einen vollständigen Fluss des Füllmetalls und perfekte Verbindungen jedes Mal zu gewährleisten, während Ihre Grundmaterialien vor thermischen Schäden geschützt werden.

Lassen Sie uns Ihnen helfen, Ihren Lötprozess zu optimieren. Kontaktieren Sie noch heute unsere Wärmexperten, um Ihre spezifische Anwendung zu besprechen und die perfekte KINTEK-Lösung für die Anforderungen Ihres Labors zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Welche Rolle spielt eine Heißpresse bei der Behandlung der CAL-GPE-Grenzfläche? Optimierung der Leistung für flexible Lithiumbatterien

- Wie verbessert eine Labor-Heißpresse die mikroskopische Struktur von Polymer-Keramik-Verbundkathoden?

- Wofür wird eine hydraulische Bodenpresse verwendet? Ein vielseitiges Werkzeug für Industrie- und Laboranwendungen

- Was sind die Vorteile des Heißpressens für PEO-Elektrolyte? Erzielung einer überlegenen Dichte und lösungsmittelfreien Leistung.

- Warum ist eine Labor-Heißpresse für die Herstellung von verstärkten Membranen aus plastischen Kristallpolymer-Elektrolyten notwendig?