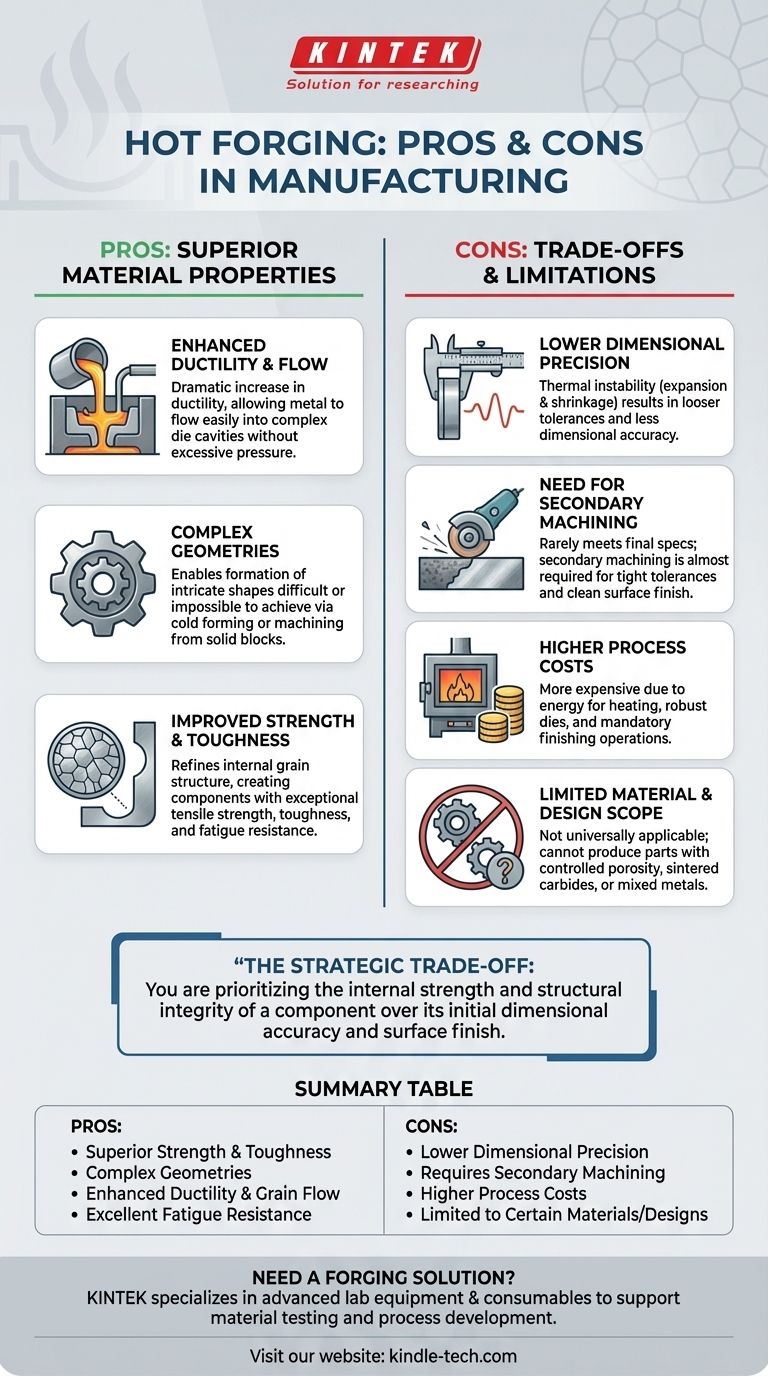

In der Fertigung ist das Warmformen ein Prozess, der durch die Verwendung extremer Hitze zur Formung von Metall definiert ist, wodurch es außergewöhnlich formbar wird. Sein Hauptvorteil ist die Fähigkeit, Teile mit überlegener Festigkeit und komplexen Geometrien herzustellen, dies geht jedoch auf Kosten geringerer Maßhaltigkeit und der häufigen Notwendigkeit einer sekundären Bearbeitung.

Die Entscheidung für das Warmformen ist ein strategischer Kompromiss. Sie priorisieren die innere Festigkeit und strukturelle Integrität einer Komponente gegenüber ihrer anfänglichen Maßgenauigkeit und Oberflächengüte.

Der Hauptvorteil: Überlegene Materialeigenschaften

Beim Warmformen wird das Metall über seine Rekristallisationstemperatur erhitzt, was sein Verhalten während der Umformung grundlegend verändert. Dies eröffnet mehrere wichtige Leistungsvorteile.

Verbesserte Duktilität und Fließfähigkeit

Durch das Erhitzen des Materials wird seine Duktilität dramatisch erhöht. Dies ermöglicht es dem Metall, leichter zu fließen und komplexe Gesenkhohlräume ohne übermäßigen Druck oder das Risiko der Kaltverfestigung während des Prozesses auszufüllen.

Erzeugung komplexer Geometrien

Die hohe Formbarkeit des erhitzten Metalls ermöglicht die Herstellung komplizierter Formen, die durch Kaltumformung oder Zerspanung aus einem massiven Block schwierig oder unmöglich zu erreichen wären. Dies ist ein erheblicher Vorteil für komplexe Strukturbauteile.

Verbesserte Festigkeit und Zähigkeit

Der Schmiedeprozess verfeinert die innere Kornstruktur des Metalls und zwingt die Körner dazu, sich an die Form des Teils anzupassen. Dieser gerichtete Kornfluss erzeugt Komponenten mit außergewöhnlicher Zugfestigkeit, Zähigkeit und Ermüdungsbeständigkeit.

Die Kompromisse und Einschränkungen verstehen

Die gleiche Hitze, die die Vorteile des Warmformens mit sich bringt, verursacht auch seine größten Nachteile. Das Verständnis dieser ist entscheidend für eine fundierte Entscheidung.

Geringere Maßhaltigkeit

Hohe Temperaturen führen zur Ausdehnung des Metallwerkstücks. Beim Abkühlen zieht es sich auf unvorhersehbarere Weise zusammen als bei einem Kaltprozess. Diese thermische Instabilität führt zu lockereren Toleranzen und geringerer Maßgenauigkeit im Endteil.

Die Notwendigkeit der sekundären Bearbeitung

Aufgrund der geringeren Präzision und der Bildung einer rauen, oxidierten Oberflächenschicht (Zunder) bei hohen Temperaturen erfüllen warmgeformte Teile selten direkt aus dem Gesenk die endgültigen Spezifikationen. Eine sekundäre Bearbeitung ist fast immer erforderlich, um enge Toleranzen und eine saubere Oberfläche zu erreichen, was sowohl die Projektkosten als auch die Vorlaufzeit erhöht.

Höhere Prozesskosten

Das Warmformen ist oft teurer als andere Verfahren. Die Kosten werden durch den Energiebedarf für Heizöfen, die robusteren und teureren Gesenke, die thermischen Zyklen standhalten müssen, sowie die obligatorischen sekundären Veredelungsvorgänge bestimmt.

Begrenzter Material- und Gestaltungsumfang

Der Prozess ist nicht universell einsetzbar. Das Warmformen kann nicht zur Herstellung von Teilen mit kontrollierter Porosität (wie poröse Lager), zur Herstellung von Sinterhartmetallen oder zum Mischen mehrerer Metalle verwendet werden. Darüber hinaus ist die Herstellung sehr kleiner, fein detaillierter Teile ohne umfangreiche Bearbeitung unpraktisch.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit den kritischsten Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Das Warmformen ist die überlegene Wahl für kritische Komponenten, bei denen ein Materialversagen keine Option ist, wie z. B. in der Automobil- oder Luft- und Raumfahrttechnik.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen und einer feinen Oberflächengüte liegt: Sie sollten eine erhebliche sekundäre Bearbeitung einplanen oder von Anfang an alternative Verfahren wie Kaltumformung oder direkte CNC-Bearbeitung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einer kurzen Produktionsserie liegt: Die hohen Kosten für die Gesenkerstellung machen das Warmformen bei geringen Stückzahlen wirtschaftlich anspruchsvoll.

Letztendlich ist die Wahl des Warmformens eine bewusste technische Entscheidung, die die innere Materialfestigkeit über die Maßgenauigkeit im umgeformten Zustand priorisiert.

Zusammenfassungstabelle:

| Vorteile des Warmformens | Nachteile des Warmformens |

|---|---|

| Überlegene Festigkeit & Zähigkeit | Geringere Maßhaltigkeit |

| Komplexe Geometrien möglich | Erfordert sekundäre Bearbeitung |

| Verbesserte Duktilität & Kornfluss | Höhere Prozess- & Energiekosten |

| Ausgezeichnete Ermüdungsbeständigkeit | Auf bestimmte Materialien/Designs beschränkt |

Benötigen Sie eine Umformlösung, die Festigkeit, Präzision und Kosten ausgleicht? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Materialprüfung und Prozessentwicklung. Ob Sie die Materialeigenschaften erforschen oder Ihre Umformparameter optimieren, unsere Lösungen helfen Ihnen, datengesteuerte Entscheidungen zu treffen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihren Fertigungserfolg sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die Vorteile des Heißpressens für PEO-Elektrolyte? Erzielung einer überlegenen Dichte und lösungsmittelfreien Leistung.

- Warum wird eine Labor-Heißpresse für sauerstoffdepolarisierte Kathoden benötigt? Präzisionsformen und Leitfähigkeit sicherstellen.

- Wofür wird eine hydraulische Bodenpresse verwendet? Ein vielseitiges Werkzeug für Industrie- und Laboranwendungen

- Warum ist eine Labor-Heißpresse für die Herstellung von verstärkten Membranen aus plastischen Kristallpolymer-Elektrolyten notwendig?

- Wie verbessert eine Labor-Heißpresse die mikroskopische Struktur von Polymer-Keramik-Verbundkathoden?