Im Wesentlichen ist die thermische Regeneration ein Hochtemperaturverfahren, das darauf abzielt, „verbrauchte“ Aktivkohle zu reinigen und wiederherzustellen, damit sie wiederverwendet werden kann. Dieser kontrollierte Erhitzungsprozess zerstört die Verunreinigungen, die die Kohle adsorbiert hat, und setzt so ihre Kapazität zur Erfassung weiterer Schadstoffe effektiv zurück.

Die zentrale Erkenntnis ist, dass die thermische Regeneration Aktivkohle von einem Einwegverbrauchsmaterial in einen wiederverwendbaren Vermögenswert umwandelt. Dies reduziert die langfristigen Betriebskosten und die Umweltbelastung erheblich, indem ein zirkulärer Lebenszyklus für das Material geschaffen wird.

Das Problem: Wenn Aktivkohle „voll“ ist

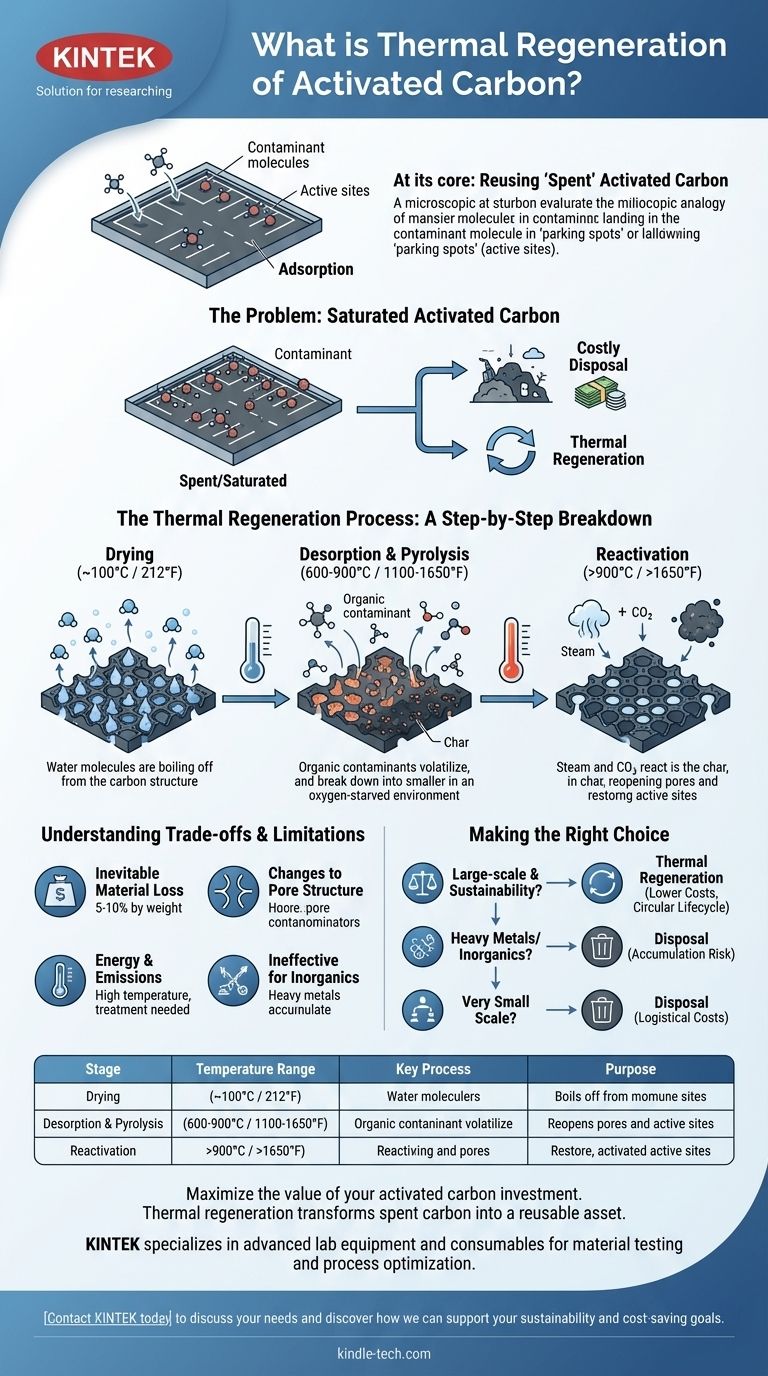

Um die Regeneration zu verstehen, muss man zunächst verstehen, wie Aktivkohle funktioniert. Sie funktioniert nicht, indem sie Schadstoffe wie ein Schwamm absorbiert, sondern indem sie diese adsorbiert – ein Prozess, bei dem Moleküle an einer Oberfläche haften bleiben.

Adsorption: Eine oberflächenbasierte Anziehung

Stellen Sie sich Aktivkohle als ein riesiges Netzwerk mikroskopisch kleiner Parkplätze vor. Ihre enorme innere Oberfläche bietet unzählige „Parkplätze“ (aktive Zentren), an denen Schadstoffmoleküle aus einer Flüssigkeit oder einem Gas landen und haften bleiben können.

Der Punkt der Sättigung

Diese Kapazität ist endlich. Schließlich sind alle verfügbaren aktiven Zentren belegt, und die Kohle gilt als „verbraucht“ oder gesättigt. An diesem Punkt kann sie die Schadstoffe aus dem behandelten Strom nicht mehr effektiv entfernen.

Die Kosten für verbrauchte Kohle

Ein Betrieb steht dann vor zwei Möglichkeiten: die verbrauchte Kohle zu entsorgen und neues Material zu kaufen oder die vorhandene Kohle zur Wiederverwendung zu regenerieren. Die Entsorgung ist oft kostspielig und erzeugt einen erheblichen Abfallstrom.

Der Prozess der thermischen Regeneration: Eine schrittweise Aufschlüsselung

Die thermische Regeneration, auch Reaktivierung genannt, ist ein mehrstufiger Prozess, der typischerweise in einem Hochtemperatur-Drehrohrofen oder einem Mehrherdofen durchgeführt wird.

Stufe 1: Trocknung (~100°C / 212°F)

Der erste Schritt besteht darin, die Kohle sanft zu erhitzen, um restliches Wasser auszukochen und zu entfernen. Dies ist eine kritische Vorbereitungsstufe, die eine Dampfexplosion in den Hochtemperaturzonen verhindert.

Stufe 2: Desorption und Pyrolyse (600-900°C / 1100-1650°F)

In einer sauerstoffarmen Umgebung wird die Temperatur drastisch erhöht. Diese Hitze bewirkt zwei Dinge:

- Desorption: Die adsorbierten organischen Verbindungen werden volatilisiert, wodurch sie von einem Feststoff/einer Flüssigkeit auf der Oberfläche der Kohle in ein Gas umgewandelt werden.

- Pyrolyse: Die intensive Hitze zersetzt diese größeren, volatilisierten organischen Moleküle in kleinere Moleküle und einen kohlenstoffhaltigen Koks.

Stufe 3: Reaktivierung (>900°C / >1650°F)

Zuletzt wird ein kontrolliertes Oxidationsmittel wie Dampf oder Kohlendioxid zugeführt. Dieses Gas reagiert selektiv mit dem im vorherigen Schritt erzeugten Koks, beseitigt ihn aus den Poren der Kohle und legt die ursprünglichen aktiven Zentren frei. Dieser Schritt öffnet die „Parkplätze“ wieder und stellt die Adsorptionskapazität der Kohle wieder her.

Abwägungen und Einschränkungen verstehen

Obwohl die thermische Regeneration sehr effektiv ist, ist sie kein perfekter Prozess. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Unvermeidlicher Materialverlust

Jeder Regenerationszyklus führt zu einem geringen Kohleverlust, typischerweise zwischen 5 % und 10 % des Gewichts. Dies liegt an der mechanischen Handhabung und der Vergasung eines Teils der Basiskohle selbst während der Reaktivierung. Dieses verlorene Volumen muss mit Frischkohle aufgefüllt werden.

Veränderungen der Porenstruktur

Wiederholte Regeneration kann die Porenstruktur der Aktivkohle subtil verändern. Über viele Zyklen hinweg kann dies ihre Leistungseigenschaften bei der Adsorption spezifischer Moleküle leicht verändern.

Energie und Emissionen

Der Prozess ist aufgrund der erforderlichen sehr hohen Temperaturen energieintensiv. Darüber hinaus enthalten die Abgase aus dem Ofen die zerstörten Verunreinigungen und Verbrennungsprodukte, die in einem thermischen Oxidator oder einem Wäscher behandelt werden müssen, um Luftverschmutzung zu verhindern.

Unwirksam bei bestimmten Verunreinigungen

Die thermische Regeneration ist hauptsächlich wirksam bei organischen Verbindungen. Sie entfernt anorganische Verunreinigungen wie Schwermetalle nicht effektiv. Diese Materialien können sich im Laufe der Zeit auf der Kohle ansammeln und sie schließlich für eine Regeneration ungeeignet machen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Regeneration und Entsorgung hängt von Ihrem Umfang, der Art der Verunreinigung und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Kostensenkungen und Nachhaltigkeit im großen Maßstab liegt: Die thermische Regeneration ist die überlegene Wahl, da die Kosten für die Reaktivierung erheblich niedriger sind als die Kosten für neue Kohle.

- Wenn Sie Ströme mit Schwermetallen oder anderen anorganischen Stoffen behandeln: Sie müssen sicherstellen, dass sich diese Verunreinigungen nicht ansammeln und die Kohle vergiften, was die Regeneration unrentabel macht.

- Wenn Sie in sehr kleinem Maßstab arbeiten: Die logistischen Kosten für den Transport einer kleinen Menge Kohle zu einer Regenerationseinrichtung können den finanziellen Nutzen übersteigen.

Durch die Wiederherstellung ihrer Adsorptionskraft ermöglicht Ihnen die thermische Regeneration, den vollen wirtschaftlichen und ökologischen Wert Ihrer Aktivkohle auszuschöpfen.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Schlüsselprozess | Zweck |

|---|---|---|---|

| Trocknung | ~100°C (212°F) | Ausdampfen von Wasser | Verhindert Dampfexplosionen |

| Desorption & Pyrolyse | 600-900°C (1100-1650°F) | Verflüchtigung und Zersetzung von Verunreinigungen | Entfernt organische Schadstoffe |

| Reaktivierung | >900°C (>1650°F) | Vergasung des Kokses mit Dampf/CO₂ | Öffnet Poren wieder, stellt Kapazität wieder her |

Maximieren Sie den Wert Ihrer Aktivkohleinvestition.

Die thermische Regeneration wandelt Ihre verbrauchte Kohle von einer wiederkehrenden Ausgabe in einen wiederverwendbaren Vermögenswert um und senkt so die langfristigen Betriebskosten erheblich und minimiert die Umweltbelastung. Dieser Prozess ist ideal für Anlagen, die einen nachhaltigen, zirkulären Lebenszyklus für ihre Filtermaterialien implementieren möchten.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für effiziente Materialtests und Prozessoptimierung erforderlich sind. Wenn Ihr Labor oder Ihr Industrieprozess auf Aktivkohle angewiesen ist, lassen Sie sich von unserer Expertise dabei helfen zu beurteilen, ob die Regeneration die richtige Strategie für Ihre spezifischen Verunreinigungen und Ihren Umfang ist.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie wir Ihre Nachhaltigkeits- und Kostensenkungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff